具有复合结构的液压缸轻量化活塞杆及其制备方法

本发明涉及机械,具体涉及一种具有复合结构的液压缸轻量化活塞杆及其制备方法。

背景技术:

1、随着经济的快速发展,工程机械的需求量越来越大,液压油缸是各种工程机械、煤矿机械、特种车辆和大型机械的专用部件,现有的全金属液压油缸的重量较大,是制约高性能工程机械发展的因素之一。液压缸的轻量化设计可以减小运动惯量、提高响应速度,对于泵车等工程机械来说,轻量化是扩大工作区域、节能减排的重要手段。各种轻量化设计中最常用的方法是采用轻型材料(如铝代钢),从根本上降低部件的重量。

2、碳纤维增强环氧树脂复合材料的比模量是钢和铝的5倍,比强度是钢和铝的3倍,此外碳纤维的密度一般为1.6g/cm3,是铝的二分之一,是钢的五分之一,因此碳纤维是一种很好的轻量化材料。分析可知液压缸的重量主要分布在缸筒和活塞杆上,因此本发明将碳纤维复合材料应用于液压缸的活塞杆,在满足强度、刚度性能的基础上,大大减轻了重量、提高了工作效率,达到节能减排的效果。

技术实现思路

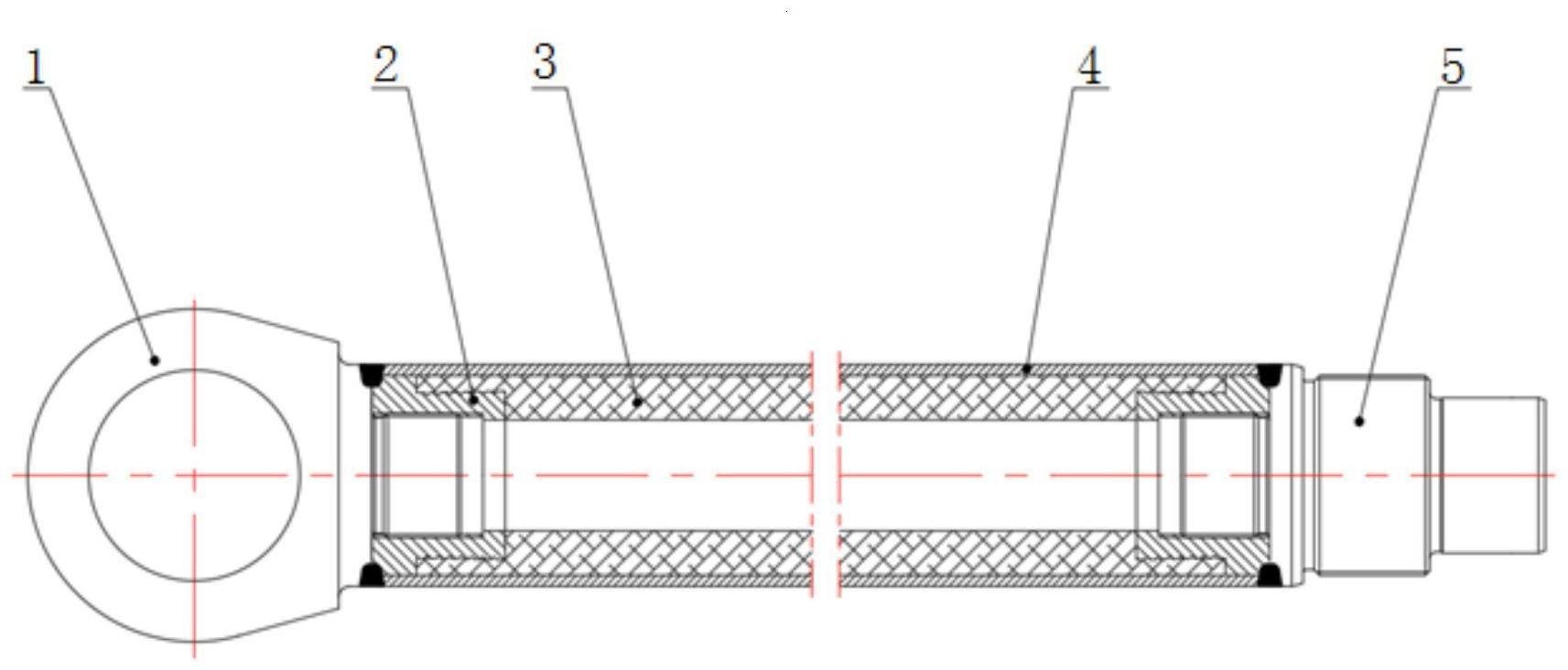

1、本发明的目的之一在于提供一种具有复合结构的液压缸轻量化活塞杆,其包括杆头1、法兰衬套2、中空复合杆体、轴头5,所述法兰衬套2预埋在中空复合杆体两端,杆头1、轴头5通过法兰衬套2与中空复合杆体固定连接。

2、进一步的,杆头1、轴头5通过螺纹与法兰衬套2固定连接。

3、进一步的,所述中空复合杆体包括碳纤维复合材料杆体内层3、杆体外衬4,其中碳纤维复合材料杆体内层3与杆体外衬4采用胶接的方式固定连接,法兰衬套2预埋在碳纤维复合材料杆体内层3两端并一体成型。

4、更进一步的,所述碳纤维复合材料杆体内层3以碳纤维作为增强材料,热固性环氧树脂作为基体,采用缠绕、高温固化成型工艺制得。

5、进一步的,在法兰衬套轴颈部6设置有防脱的倒拔结构,该倒拔结构的形状为圆台形,并且靠近法兰衬套轴肩部7的是圆台小端,在倒拔结构外表面设置有环向沟槽,碳纤维复合材料杆体内层3嵌入环向沟槽并紧密包裹倒拔结构最后固化成型,从而有效防止法兰衬套2脱出。

6、更进一步的,所述倒拔结构的锥度为1°-2°,所述环向沟槽为半圆形并且同轴向、等间距分布。

7、进一步的,法兰衬套轴肩部7(类似凸起的台阶)与碳纤维复合材料杆体内层3的外径相等,杆体外衬4与碳纤维复合材料杆体内层3固定连接并将法兰衬套轴肩部7套住。

8、更进一步的,杆头1、轴头5与法兰衬套2、杆体外衬4的连接部位通过焊接进行加固。

9、本发明的目的之二在于提供上述具有复合结构的液压缸轻量化活塞杆的制备方法,该方法包括以下步骤:(a)用芯模将两个对称布置的法兰衬套2连接起来,接着在芯模、法兰衬套2的倒拔结构和环向沟槽上缠绕碳纤维预浸带,固化得到法兰衬套-碳纤维复合材料杆体内层结合体;(b)将杆体外衬4套装在结合体上并胶接固定,抽出芯模后将杆头1、轴头5固定在法兰衬套2上。

10、本发明解决了现有全金属液压缸因自重过大导致的响应速度慢、能耗大、工作区域受限等问题,通过将碳纤维复合材料应用到液压缸的活塞杆上,在满足强度、刚度性能的基础上大大减轻了设备重量、提高了工作效率,实现了节能减排的效果,基本解决了金属活塞杆轻量化问题。

11、与现有同类产品相比,本发明的优势体现在以下几个方面:

12、(1)该活塞杆杆体大部分由碳纤维复合材料制成,与同样规格的金属液压缸活塞杆相比可减重50%左右,极大的满足了工程机械、煤矿机械、特种车辆和大型机械等领域的轻量化要求;

13、(2)仅仅轻量化还不够,还需要保证零部件连接的可靠性,为此本发明采用一体成型的方式将带有环向沟槽和倒拔结构的法兰衬套预埋在活塞杆碳纤维复合材料杆体内层中,经试验验证,与传统的胶接连接方式相比,本发明采用的这种连接方式极大的提高了活塞杆两端连接的可靠性;

14、(3)该活塞杆结构简单、在大幅减重的情况下保证了产品的力学性能,还能够防脱、防液压油渗漏,具有较好的应用前景。

技术特征:

1.一种具有复合结构的液压缸轻量化活塞杆,其特征在于:该活塞杆包括杆头(1)、法兰衬套(2)、中空复合杆体、轴头(5),所述法兰衬套(2)预埋在中空复合杆体两端,杆头(1)、轴头(5)通过法兰衬套(2)与中空复合杆体固定连接。

2.如权利要求1所述的活塞杆,其特征在于:杆头(1)、轴头(5)均通过螺纹与法兰衬套(2)固定连接。

3.如权利要求1所述的活塞杆,其特征在于:所述中空复合杆体包括碳纤维复合材料杆体内层(3)、杆体外衬(4),其中碳纤维复合材料杆体内层(3)与杆体外衬(4)采用胶接的方式固定连接,法兰衬套(2)预埋在碳纤维复合材料杆体内层(3)两端并一体成型。

4.如权利要求3所述的活塞杆,其特征在于:所述碳纤维复合材料杆体内层(3)以碳纤维作为增强材料,热固性环氧树脂作为基体,采用缠绕、高温固化成型工艺制得。

5.如权利要求3所述的活塞杆,其特征在于:在法兰衬套轴颈部(6)设置有防脱的圆台式倒拔结构,在倒拔结构外表面设置有环向沟槽,碳纤维复合材料杆体内层(3)紧密缠绕在倒拔结构及环向沟槽上后固化成型。

6.如权利要求5所述的活塞杆,其特征在于:所述倒拔结构的锥度为1°-2°,所述环向沟槽为半圆形并且同轴、等间距分布。

7.如权利要求3所述的活塞杆,其特征在于:法兰衬套轴肩部(7)与碳纤维复合材料杆体内层(3)的外径相等,杆体外衬(4)与碳纤维复合材料杆体内层(3)固定连接并将法兰衬套轴肩部(7)套住。

8.如权利要求3所述的活塞杆,其特征在于:杆头(1)、轴头(5)与法兰衬套(2)、杆体外衬(4)的连接部位通过焊接进行加固。

9.权利要求1-8任意一项所述具有复合结构的液压缸轻量化活塞杆的制备方法,其特征在于该方法包括以下步骤:(a)用芯模将两个对称布置的法兰衬套(2)连接起来,接着在芯模、法兰衬套(2)的倒拔结构和环向沟槽上缠绕碳纤维预浸带,固化得到法兰衬套-碳纤维复合材料杆体内层结合体;(b)将杆体外衬(4)套装在结合体上并胶接固定,抽出芯模后将杆头(1)、轴头(5)固定在法兰衬套(2)上。

技术总结

本发明涉及一种具有复合结构的液压缸轻量化活塞杆及其制备方法。该活塞杆包括杆头(1)、法兰衬套(2)、碳纤维复合材料杆体内层(3)、杆体外衬(4)、轴头(5),法兰衬套(2)预埋在碳纤维复合材料杆体内层(3)两端并随其一体固化成型,杆体外衬(4)套装固定在碳纤维复合材料杆体内层(3)上,杆头(1)、轴头(5)通过螺纹固定在碳纤维复合材料杆体内层(3)两端的法兰衬套(2)上。在法兰衬套(2)相应部位设置有倒拔结构和环向沟槽,共同防止其脱出。与现有同类全金属活塞杆相比,本发明提供的轻量化活塞杆能够减重50%以上,并且能承受35MPa的工作压力和40MPa的试验压力,完全能够替代现有纯金属液压缸活塞杆。

技术研发人员:张锦光,杨继,文湘隆,周乃平,胡业发,雷俊,吴华春,袁春辉,宋春生,张健祥

受保护的技术使用者:武汉理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!