一种基于多维度信号分析的泵机异常工况在线检测方法与流程

本发明属于泵机应用领域,尤其涉及一种基于多维度信号分析的泵机异常工况在线检测方法。

背景技术:

1、作为关键的辅机系统之一,泵机在火电厂中发挥着至关重要的作用。火电厂通过燃烧煤炭等燃料来产生蒸汽,然后将蒸汽传送到汽轮机中驱动发电机发电。在这个过程中,主要有三个系统需要泵机来支持运行:给水系统、循环水系统和冷却水系统。具体而言,循环水系统中的泵机将冷却水抽出,并将其送入冷凝器中。在冷凝器中,冷却水通过管道流动,将从汽轮机中排出的高温蒸汽冷却。然后泵机将水送回循环水系统中,以便重复利用。这个过程可以大大提高火电厂的能源利用效率。同时,冷却水系统也需要泵机来将水从水源中抽出,用于冷却锅炉和其他设备。泵机将水注入冷却塔或冷却池,以降低水温,保持设备在安全的温度范围内运行。冷却水系统对于维持设备的正常运行和延长设备的寿命至关重要。

2、一旦泵机失效或运行不正常,将会导致水循环系统的阻力增加,这将需要更多的能源才能维持循环水的流动。这会增加火电厂的能源消耗,进而增加成本。进一步来讲,如果泵机出现故障需要停机维修或更换,那么火电厂的发电能力就会降低或者完全停摆,从而导致停机损失。同时,泵机故障可能会导致火电厂循环水系统中水的流量和压力变化,从而可能导致系统中其他部件的损坏或其他安全风险的发生。因此,利用在线异常检测技术及时有效地发现泵机的故障,可以有效地保障设备的正常运行,提高设备的可靠性和稳定性,延长设备的使用寿命,优化生产过程。

3、目前对于泵机异常工况的在线检测方法主要包括:通过对泵机振动信号的分析,可以检测到机器的不正常振动和噪音等异常情况,从而识别出可能存在的故障;监测泵机的温度和压力,通过对温度和压力的变化进行分析,可以检测到机器可能存在的故障,例如过热或者过载等情况;通过对泵机的电流和功率进行监测,可以检测到电机的负载情况,识别是否存在过载或者低负载等异常情况;通过对泵机发出的声音信号进行分析,可以检测到机器可能存在的异常情况,例如噪音变大或者声音变化等情况;通过对泵机润滑油液的分析,可以检测到机器可能存在的故障,例如油液污染、油压异常等情况。

4、现有相关专利,专利号为cn114893390a,名称为《一种基于注意力与集成学习机制的泵机设备故障检测方法》的发明专利,其内容为:发明公开了一种基于注意力与集成学习机制的泵机设备故障检测方法,包括以下步骤:1)采集声音信号;2)声音信号预处理;3)建立时域特征集和频域特征集;4)对时域特征集利用时域注意力机制残差收缩网络训练,得到n个时域基学习器;对频域特征集,利用通道域注意力机制残差收缩网络训练,得到m个通道域基学习器;5)n+m个基学习器分类结果特征加权融合获得分类模型;6)利用上一步分类模型识别泵机设备运行。上述发明专利仅基于声学信号一种单一数据源进行泵机设备故障的检测灵敏度有限,泵机的声音信号受到环境的影响较大,所以声学分析的灵敏度相对较低,有时可能难以检测到一些较小的故障。同时,虽然泵机工作时会发出较大的声音,但是这些声音可能受到环境噪声的干扰,从而降低了检测的准确性。

5、再如专利号为cn115596653a,名称为《一种化工库区油泵智能管控应用技术》的发明专利,其内容为:发明描述了一种化工库区油泵智能管控应用技术。该技术涉及到多个油泵连接plc控制系统,plc控制各油泵的启停,并与plc连接的报警器进行报警。该技术还包括构建一个智能管控系统,该系统通过scada系统的opc连接到plc控制系统,由若干传感器、实时数据采集模块、系统后台以及接收信息的终端构成。每个油泵上都装有三个传感器,包括振动传感器、声音传感器和温度传感器,这些传感器能够实时采集泵的关键参数,实现泵的实时监控和有效管控,避免故障停机。

6、上述发明专利利用振动和声音的频率范围对泵机故障进行监测,当超出范围之外的就是异常情况。但是,使用声音和振动监测泵机故障时,仅使用频率范围是不够的,上述发明专利虽然使用了多信号源,但是仍然使用单一的频率特征对泵机进行故障监测。虽然振动和声音的频率可以提供有用的信息,但这并不足以提供完整的故障诊断。要全面有效地监测泵机的故障,需要综合考虑多种因素。除了频率之外,振动和声音的时域特征、频域特征、时频域特征和时间特性等因素都应该被纳入到监测和诊断过程中。

技术实现思路

1、本技术针对现有技术中存在的上述问题,提供一种在泵机机组运行期间准确、稳定、低成本、实时、系统性实现基于振动和声学的多维度信号分析的泵机异常工况在线检测的方法。

2、本技术的技术内容如下:

3、一种基于多维度信号分析的泵机异常工况在线检测方法,包括如下步骤:

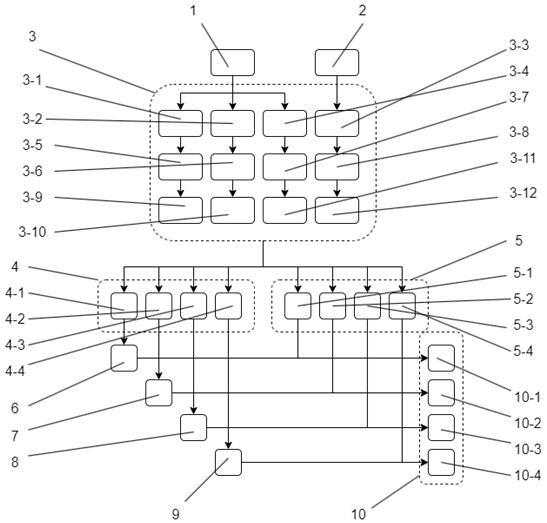

4、步骤(1):泵机机组的数据采集;

5、步骤(2):建立泵机机组的本地运行数据库;

6、步骤(3):根据泵机运行原理,对数据进行特征提取,建立特征库;

7、步骤(4):通过特征学习算法对多种特征进行融合;

8、步骤(5):建立对泵机机组正常和异常工况的识别模型;

9、步骤(6):基于检测模型,对泵机异常工况进行在线检测。

10、进一步地,所述步骤(1)中,泵机机组采集的数据包括实时运行的相关数据和历史运行的相关数据;相关数据包括振动数据和声学数据;振动数据由三轴加速计采集,声音数据由pdm麦克风采集。

11、再进一步地,三轴加速计的具体要求为可测量x、y、z轴三个方向的振动,既水平方向、垂直方向和轴向,精度为±2g,±4g,±8g,±12g,±16g,其中g为标准重力加速度9.8m/s2;采样频率为500hz;

12、pdm麦克风的具体要求为全向拾音,灵敏度为-41db±1db@94db spl,其中db为分贝,spl为声压级。

13、进一步地,所述步骤(2)具体步骤为:

14、步骤(2.1):分别建立4个泵机运行数据库分类归纳原则;

15、步骤(2.2):根据步骤(2.1)中建立的泵机运行数据库分类归纳原则,对步骤(1)中获得的泵机运行数据进行分类归纳:标签d1代表泵机水平方向振动数据;标签d2代表泵机垂直方向振动数据;标签d3代表泵机轴向振动数据;标签d4代表泵机声学数据;

16、步骤(2.3):将步骤(2.2)中获得的泵机运行数据打上时间戳;

17、步骤(2.4):创建4个数据库,分别为:泵机运行水平方向振动数据库、泵机运行垂直方向振动数据库、泵机运行轴向振动数据库、泵机运行声学数据库;

18、步骤(2.5):将步骤(2.3)中获得的泵机运行数据,根据标签分别存入步骤(2.5)中建立的相应数据库中。

19、进一步地,所述步骤(3)具体为:

20、步骤(3.1):从步骤(2.5)建立的标签为d1、d2和d3的三个泵机运行数据库中提取数据,所述数据分别为泵机运行时在水平、垂直和轴向三个方向的振动数据,对提取的数据进行时域指标分析、频域指标分析及时频域指标分析,并提取特征值;

21、再进一步地,所述特征值包括并不限于:1)时域特征:均值、均方根、标准差、最小值、最大值、极差、偏度、峰度、自相关函数、偏自相关函数、峰值因子、脉冲因子、裕度因子、峭度因子、波形因子、移动平均、移动标准差和指数加权移动平均;2)频域特征:傅里叶变换系数、功率谱密度、频带能量比、频率熵;3)时频域特征:小波变换系数、瞬时频率、能量谱密度。

22、步骤(3.2):将步骤(3.1)中提取的特征值打上时间戳后加入标签分别为f1、f2和f3的特征库;

23、步骤(3.3):从步骤(2.5)建立的标签为d4的泵机运行数据库中提取数据,所述数据分别为泵机运行时的声学数据,对提取的数据进行时域指标分析、频域指标分析及时频域指标分析,并提取特征值;

24、再进一步地,所述特征值包括并不限于:在对数据进行快速傅里叶变换(fft)后,使用梅尔(mel)量表得到梅尔频谱作为声学特征,梅尔频谱的计算公式如下:

25、

26、其中m为梅尔频谱,f为快速傅里叶变换(fft)后的频率,同时提取声学数据的特征值。声学数据的特征值包括1)通用频域特征:傅里叶变换系数、功率谱密度、频带能量比、频率熵;2)时频域特征:小波变换系数、瞬时频率、能量谱密度。

27、步骤(3.4):将步骤(3.3)中提取的特征值打上时间戳后加入标签为f4的特征库。

28、所述步骤(4)具体为:

29、步骤(4.1):对步骤(3)建立的振动特征库和声学特征库中的特征值进行分析,选择出中最相关或最重要的特征,降低特征维度。同时对选出的多特征进行加权和融合,通过将多个特征值结合起来形成新的、更有代表性的特征,以提供更多的信息,进而提高模型的预测准确性、降低模型的过拟合风险、提高模型的鲁棒性,以及增强特征的可解释性。

30、具体来说,在自编码器中引入稀疏性约束来强制隐藏层中具有较少的激活值,同时引入l2,1范数进一步提高其特征选择的能力,其损失函数为:

31、

32、其中,y是输入数据,x是隐藏层的输出,w是权重矩阵,α和λ分别是稀疏性惩罚项和l2,1范数正则化项的权重系数。

33、该方法从振动特征库和声学特征库中选择出重要的特征值,将特征库压缩成一个更小的空间,从而可以在保持数据重要信息的同时减小计算量和存储量;并增加特征库对异常值的鲁棒性,即当输入数据出现噪声或异常值时,特征值的变化相对较小;同时加强每个特征值的可解释性,既对特征值的重要性给出定量的评分。

34、步骤(4.2):将步骤(4.1)中计算出的水平、垂直和轴向三个方向的振动融合特征值和声学融合特征值打上时间戳后分别加入标签为r1、r2、r3和r4的特征库。

35、所述步骤(5)具体为:

36、步骤(5.1):从步骤(4.2)建立的4个特征库r1、r2、r3和r4中分别提取数据,建立4个训练数据库;提取规则为:对每个特征库单独读取特征值和时间戳,选择并提取时间戳在泵机正常运行时间区间内的数据,提取出的数据分别加入标签为t1、t2、t3和t4的训练数据库;

37、步骤(5.2):对4个训练数据库中的特征值进行归一化;所述归一化方法包括但不限于:最大最小标准化、z-score标准化、log对数函数归一化、反正切函数归一化等。特征值的归一化可以提高检测模型的收敛速度和精度,降低模型复杂度,同时便于可视化和理解特征库。

38、步骤(5.3):通过步骤(5.2)对特征值归一化后之后,使用标签为t1、t2、t3和t4的4个训练数据库分别训练4个检测模型。所述的检测模型构建方法包括但不限于:聚类和单类分类器。

39、所述步骤(6)具体为:

40、步骤(6.1):从步骤(2.5)建立的4个泵机运行数据库中提取实时运行数据;

41、步骤(6.2):根据步骤(3)和步骤(4)计算并建立水平、垂直和轴向三个方向的振动特征库和声学特征库;

42、步骤(6.3):对步骤(6.2)获得的特征库中的所有特征值进行归一化;

43、步骤(6.4):计算4个实时特征库数据分别在步骤(5.2)训练后的4个检测模型中的异常评分[s1,s2,s3,s4],对所有评分进行均值加权得出最终的检测结果。

44、本技术的有益效果如下:

45、1、本方法提高泵机异常工况检测的准确性:通过多信号源监测,同时获取来自不同传感器的数据,并通过融合多种特征和结合模型的检测结果,从不同维度、不同角度全面地了解泵机的状态,从而提高故障检测的准确性。

46、2、本方法提高泵机异常工况检测的效率:多信号源监测和多特征融合可以在不增加数据量的情况下提高信息的利用率,减少特征提取和处理的时间,从而提高检测效率。

47、3、本方法提高泵机异常工况检测的鲁棒性:由于采用多信号源、多特征融合、多模型协作的检测方法,可以在部分信号源、特征受干扰或失效的情况下,仍然能够保持较高的检测准确性,提高了故障检测的鲁棒性。

48、4、本方法可以适应多种故障类型:通过融合多种特征,可以涵盖多种不同类型的泵机故障,从而使算法具有更广泛的适用性。

49、5、本方法可以适应不同的泵机类型:不同类型的泵机具有不同的特征和故障模式,通过使用多个模型,可以针对不同类型的泵机进行故障检测,具有更广泛的适用性。

50、6、本方法可以适应不同的工作环境:泵机的工作环境也会影响其故障模式和特征,使用多个模型可以根据不同的工作环境选择不同的模型进行故障检测。/7、降低维护成本:本技术提出的本机异常工况检测方法可以提前发现泵机的故障,有助于及时维护,避免由于故障导致的更大损失,从而降低了维护成本。

- 还没有人留言评论。精彩留言会获得点赞!