一种新型高性能缸筒及其制造工艺的制作方法

本发明涉及缸筒制造,特别是涉及一种复合材料滑动缸筒及其制造工艺。

背景技术:

1、在线性动力领域,缸筒是关键的执行部件,为线性移动提供动力,例如液压缸气缸电缸等。

2、随着工业的发展,对缸筒也提出了新的要求,如耐高温,绝缘,轻型等。在配合高温模具抽芯及机台方向调节使用的油缸,通常发生漏油事故,原因为密封圈等不耐高温引起,因此亟需可耐高温的油缸;在电气化领域,缸筒相关部件的往复运动易产生有害励磁电流,因此需要绝缘性能以保证安全及延长寿命。

3、传统的缸筒一般由钢材制造,也出现了额外增加碳纤维等复合材料制造缸筒的工艺。如专利号为cn208966762u的中国专利公开了一种复合材料液压缸的缸筒,包括钢质内衬、复合材料层、两个端盖,两个端盖分别焊接在钢质内衬的两端,两个端盖的内径与钢质内衬的内径相等,两个端盖的外径均大于钢质内衬的外径,两个端盖和钢质内衬形成哑铃型,复合材料层包裹在哑铃型的钢质内衬和两个端盖的外部;在所述复合材料层与每个端盖之间分别通过销钉连接。

4、该缸筒使用钢质内衬与钢质端盖焊接,未从根本上解决与实现非金属复合材料缸筒与金属端盖的直接联接,无法实现耐温,绝缘等性能,采用钢制内衬也增加了制造成本。该缸筒通过销钉连接复合材料层,但由于所用复合材料的纤维连续性,通过机械连接(销接铆接等方式)产生的开孔会引起应力集中,从而降低强度,并且会增加接头重量,对强度和轻量化提升也有限。

技术实现思路

1、本发明针对上述技术问题,克服现有技术的缺点,提供一种纯复合材料滑动缸筒及其制造工艺。

2、为了解决以上技术问题,本发明提供一种复合材料滑动缸筒及其制造工艺。

3、技术效果:通过改进缸筒与端头之间的连接结构,优化连接形状,使得复合材料缸筒的端部与金属密封盖的轴向部相配合,并通过化学联接中间体进行固定及密封联接,能够保证缸筒的强度,密封性,缸筒采用兼具密封防爆和滑动功能的复合材料,能够大幅减轻缸筒重量,及实现耐腐蚀,绝缘,绝热,绝磁等特殊性能,从而能够降低能耗,适用于航空,海工,便携机械等应用领域。

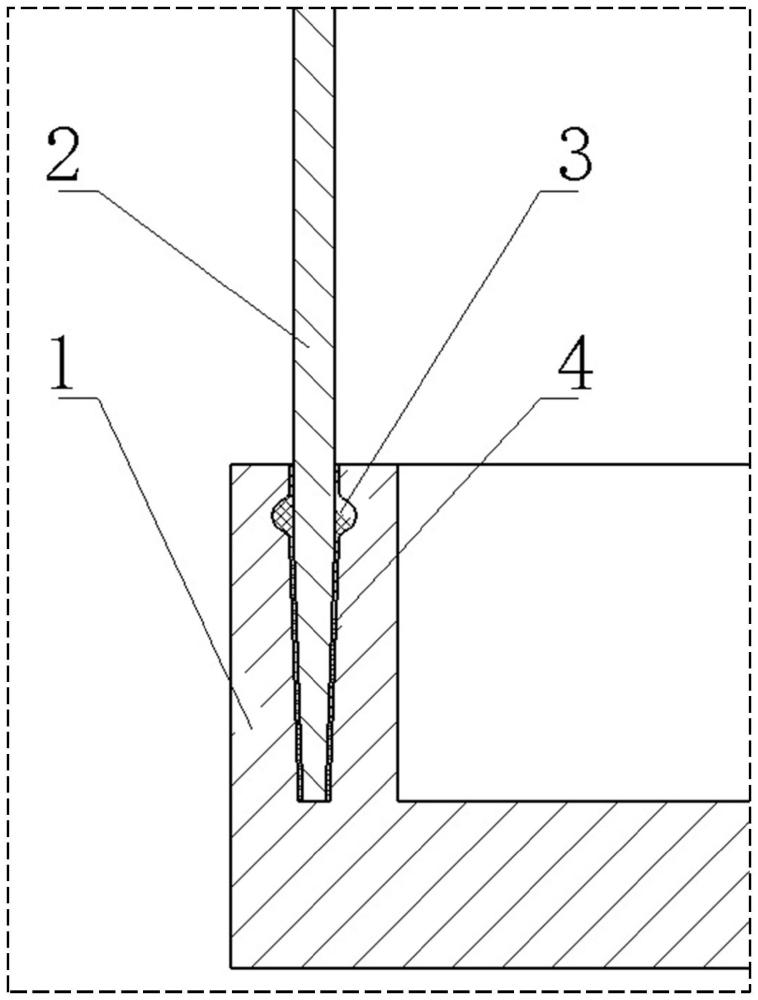

4、本发明进一步限定的技术方案是:一种复合材料滑动缸筒,包括由复合材料制成的圆柱状筒体和一体式连接固定于筒体末端的金属端盖,筒体末端与金属端盖连接位置为锥面结构;

5、其中,筒体与金属端盖之间通过双面结合方式固定;

6、筒体与金属端盖之间还设有用于密封和优化连接强度的化学连接中间体。

7、进一步的,双面结合包括配合环形或径向键槽配合。

8、前所述的复合材料滑动缸筒,金属端盖上开设有形状与筒体形状贴合的连接槽,筒体嵌设于连接槽内;连接槽的外侧壁与连接槽的内侧壁平行于筒体贴合固定。

9、前所述的复合材料滑动缸筒,连接槽的靠近槽口位置设有弧形沟槽;

10、前所述的复合材料滑动缸筒,化学连接中间体由如下组分物质制成:

11、

12、前所述的复合材料滑动缸筒,化学连接中间体的形成包括如下步骤:

13、s1,金属端盖打磨,使用砂纸将金属端盖内连接槽的各个面均打磨至粗糙度为ra5~10;

14、s2,金属端盖酸洗,通过酸性清洁液以喷射酸洗法清洁金属端盖内表面,冲洗3~5次后,使用丙酮清洁金属端盖,清洁完成后由纯水冲净;

15、s3,金属端盖碱洗,通过碱性清洁液以浸渍法浸泡清洁金属端盖整体,浸泡完成后通过丙酮浸泡清洁金属端盖表面,最后由纯水冲净;

16、s4,筒体打磨,使用外圆磨床打磨筒体外侧面底部与金属端盖连接位置,打磨至粗糙度为ra3.2,并通过丙酮清洁,由纯水冲净;

17、s5,保持调制形成的化学连接中间体为熔融状态,倾倒至金属端盖的连接槽内,快速将筒体嵌设于连接槽中至熔融液溢出,静置冷却至室温形成固态化学连接中间体;

18、s6,打磨溢出连接槽外的化学连接中间体,形成平面或倾斜面,完成筒体与金属端盖的连接固定。

19、本发明还公开了一种复合材料滑动缸筒的制造工艺,包括如下步骤:

20、步骤一:取定量特种纤维和环氧树脂混合液,将特种纤维置于筒子架上,并设置若干个卷绕特种纤维的卷筒;

21、步骤二:将若干个卷筒上的特种纤维同步拉出,并通过分离梳有序疏导后,导入环氧树脂混合液中浸泡,浸泡后的特种纤维束直接在旋转芯轴表面交叉卷绕,卷绕角度为0~180°,直至卷绕至预设层数;

22、步骤三:对缠绕后的缸筒连同旋转芯轴加热并使之固化成型,并使用气缸或者液压缸将旋转芯轴顶出,完成缸筒毛坯的脱模;

23、步骤四:对缸筒毛坯进行机械加工,包括对缸筒进行切割、对管内外表面进行研磨和连接金属端盖,并使用化学中间体将缸筒和金属端盖固定,完成后得到复合材料滑动缸筒成品。

24、前所述的复合材料滑动缸筒的制造工艺,特种纤维为玻璃纤维、碳纤维或凯拉夫中的一种或多种。

25、前所述的复合材料滑动缸筒的制造工艺,环氧树脂混合液包括环氧树脂和润滑填料,润滑填料为铁氟龙、二硫化钼或石墨中的一种或多种。

26、前所述的复合材料滑动缸筒的制造工艺,缸筒的机械加工步骤须使用专用工具,包括用于磨削的树脂加工专用刀具,以及用于打磨的内/外圆磨床。

27、本发明的有益效果是:

28、(1)本发明中,金属端盖与复合材料缸筒连接时,通过双面结合的方式固定,即筒体一端嵌设于金属端盖内,筒体端面及内外两侧面均可通过化学连接中间体与金属端盖形成连接,能够提升金属端盖与复合材料缸筒的连接牢固性和密封性能;连接结构为锥面结构,且连接槽靠近槽口位置设有弧形沟槽,能够使形成的化学连接中间体形成凹凸配合,从而提高连接的牢固性;而连接部为倾斜面,能够增加筒体端面与金属端盖之间的连接面积,进一步对连接强度进行优化;

29、(2)本发明中,金属端盖与缸筒之间的连接主要通过楔形锥面结构和化学连接中间体的配合形成,除了结构优化之外,也需要对化学连接中间体的理化性能进行优化;首先由于缸筒在使用时,气缸内空气在压缩过程中温度上升,瞬时温度能够提升至300℃左右,因此对化学连接中间体的耐高温性能提出了更高的要求;其次,为提升连接牢固性,化学连接中间体的剪切强度和刚度也需要保证较高水平;最后,在使用寿命上,也对化学连接中间体的耐酸碱、耐腐蚀性有着较高的要求;

30、(3)本发明中,化学连接中间体主要由聚醚醚酮和聚四氟乙烯作为预聚物主体,聚醚醚酮的理化性能极佳,耐高温性能强,在340℃条件下才会开始融化,剪切强度高,达到了100mpa,是非常坚固的材料,有优异的长期耐蠕变性和耐疲劳性能;而聚四氟乙烯的耐磨和耐高温性能佳,但剪切强度较低,而两种物质混合后,在扩链剂、封闭剂和填充剂的作用下,能够极大程度上提升混合物的理化性能,保证形成化学连接中间体后的连接强度及耐磨性能;

31、(4)本发明中,通过交叉网状结构形成的复合材料缸筒,由多层缠绕的方式形成,能够在减少整体重量的同时保证自身的强度,特种纤维的加入更使得缸筒整体稳定性和防爆性能大幅度提升,由于特种纤维为倾斜缠绕,在受力时可以将所受的拉力分解,避免缸筒受到较大的向外的力,保证缸筒的强度和使用稳定性;

32、(5)本发明中,通过改进缸筒与端头之间的连接结构,优化连接形状,使得复合材料缸筒的端部与金属密封盖的轴向部相配合,并通过化学联接中间体进行固定及密封联接,不仅能够保证缸筒的强度,密封性,而且能够大幅减轻缸筒重量,及实现耐腐蚀,绝缘,绝热,绝磁等特殊性能,从而能够降低能耗,适用于航空,海工,便携机械等应用领域。

- 还没有人留言评论。精彩留言会获得点赞!