一种隔膜压缩机油腔结构及隔膜压缩机的制作方法

本发明涉及隔膜压缩机,具体涉及一种隔膜压缩机油腔结构及隔膜压缩机。

背景技术:

1、隔膜压缩机是一种容积式压缩机,由于其具有密封性能好、压力范围广和压缩比较大的优点;因此,其被广泛应用于加氢站等石油化工领域中,压缩输送各种高纯气体、贵重稀有气体、有毒有害气体或腐蚀性气体等。

2、隔膜压缩机的膜头主体由气侧膜头、油侧膜头和膜片组成。气侧膜头与油侧膜头将膜片夹在中间,并通过一组螺栓将三者可拆卸地连接在一起。膜片的周边部分被油侧膜头和气侧膜头固定支撑,膜片的中间部分与油侧膜头构成“油侧膜腔”,膜片的中间部分与气侧膜头构成“气侧膜腔”。在油侧膜腔内充满液压油,在气侧膜腔内充有被压缩工质。由一套曲柄连杆结构驱动的活塞推动油侧膜腔内的液压油,进而驱动膜片变形,压缩气侧膜腔,实现工质的压缩和排气。因此,隔膜压缩机是靠活塞推动液压油,进而驱动膜片挠曲变形,实现压缩气体等工质的。在传统隔膜压缩机的油腔结构中,经活塞推动的液压油经过油槽或配油孔后,会直接冲击膜片。因为活塞设置在油腔的中心,液压油会使得膜片的中心区域受到的冲击力最大,导致膜片挠曲变形失调。膜片中心处会提前与气侧膜腔的排气孔贴合,形成封闭容积,导致隔膜压缩机的效率降低,膜片的寿命也骤减。

技术实现思路

1、因此,本发明要解决的技术问题在于克服隔膜压缩机的活塞设置在油腔的中心,液压油对膜片中心区域的冲击过大,导致膜片挠曲变形失调和膜片的寿命骤减,以及隔膜压缩机的效率降低的缺陷。

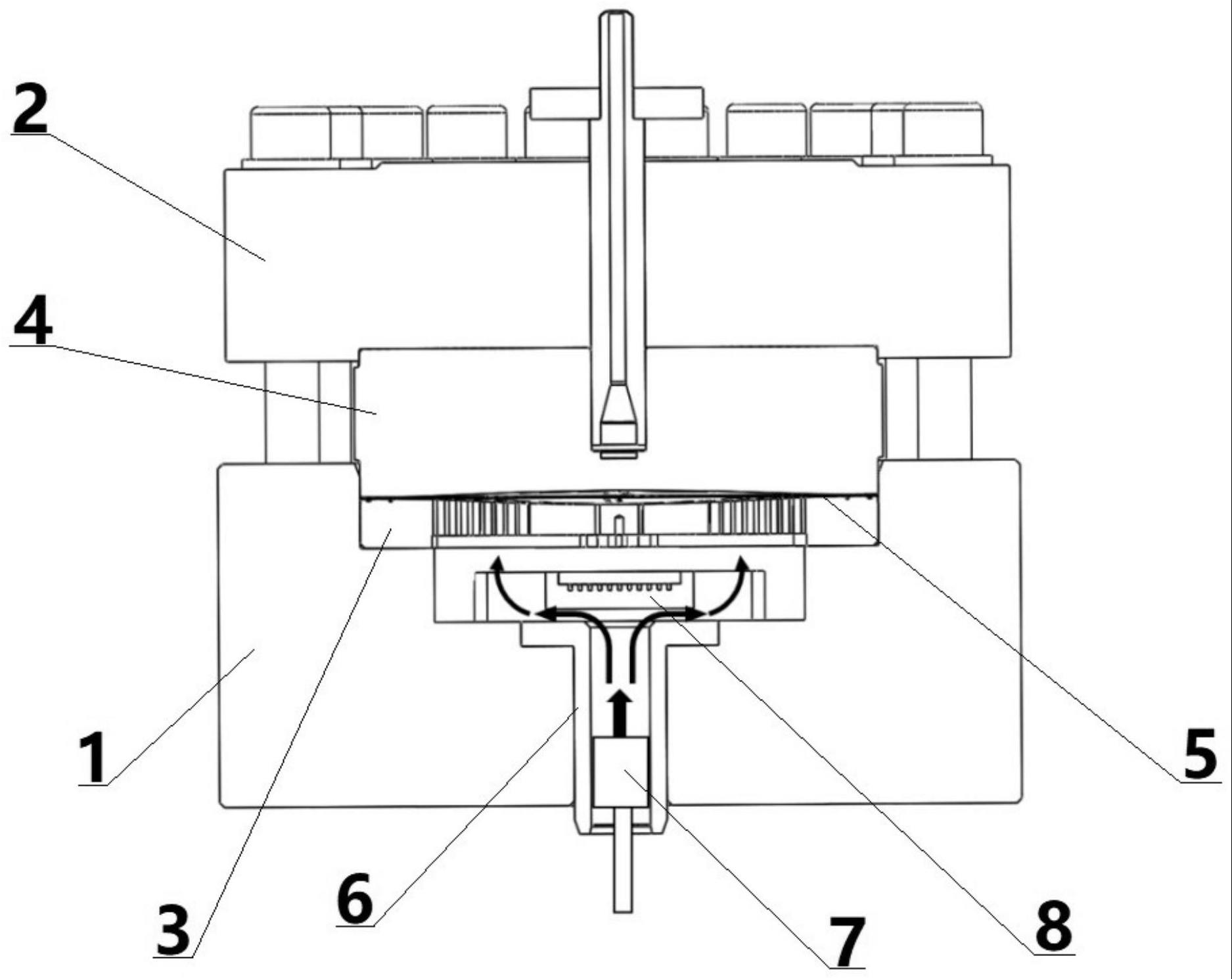

2、为了克服上述缺陷,本发明提供一种隔膜压缩机油腔结构,包括:

3、油侧膜头,设有配油盘和油缸套;在所述油缸套内设有活塞;

4、气侧膜头,设有配气盘;

5、膜片,设置于所述配油盘和配气盘之间;所述膜片与活塞中间的空间构成油腔;所述活塞适于在油缸套内做往复运动,以推动液压油在所述油腔内流动;

6、绕流器,设置于所述配油盘和油缸套之间的油腔内,所述绕流器适于引导液压油从绕流器的周边流过,以阻挡液压油直接冲击膜片的中心区域。

7、可选地,在所述绕流器上正对膜片中心区域的位置上设置有封盖。

8、可选地,所述绕流器与封盖为一体设置。

9、可选地,所述绕流器为“工”字形结构,所述“工”字形结构的两端均为月牙形。

10、可选地,所述绕流器通过紧固件固定在油侧膜头上。

11、可选地,在所述绕流器内设有冷却结构。

12、可选地,所述冷却结构包括:

13、微通道,设置于所述绕流器内;

14、微通道入口,与微通道连通,所述微通道入口适于引入制冷剂;

15、微通道出口,与微通道连通,所述微通道出口适于导出制冷剂。

16、可选地,所述冷却结构与油侧膜头上设有的制冷剂入口和制冷剂出口均连通;所述制冷剂入口适于引入制冷剂;所述制冷剂出口适于导出制冷剂。

17、可选地,所述制冷剂入口和制冷剂出口均与外部制冷机通过管路连通。

18、本发明还提供一种隔膜压缩机,包括所述的隔膜压缩机油腔结构。

19、本发明的上述技术方案相比现有技术具有以下优点:

20、1.本发明提供的隔膜压缩机油腔结构,包括:油侧膜头,设有配油盘和油缸套;在所述油缸套内设有活塞;气侧膜头,设有配气盘;膜片,设置于所述配油盘和配气盘之间;所述膜片与活塞中间的空间构成油腔;所述活塞适于在油缸套内做往复运动,以推动液压油在所述油腔内流动;绕流器,设置于所述配油盘和油缸套之间的油腔内,所述绕流器适于引导液压油从绕流器的周边流过,以阻挡液压油直接冲击膜片的中心区域;本申请采用上述技术方案,通过在油腔内设置绕流器,活塞驱动的液压油先经过绕流器改变流场特征,绕流后的液压油流动会更加均匀,再经过配油盘驱动膜片变形;经绕流器整流后的液压油不再冲击膜片的中心区域,改善膜片的变形环境;消除液压油对膜片中心区域的冲击力,延长膜片的寿命,以及提高隔膜压缩机的效率。

21、2.本发明在所述绕流器上正对膜片中心区域的位置上设置有封盖;本申请采用上述技术方案,通过封盖起到密封和承压的作用。

22、3.本发明所述绕流器与封盖为一体设置;本申请采用上述技术方案,进一步提高绕流器与封盖的整体强度,提高密封和承压的可靠性。

23、4.本发明所述绕流器为“工”字形结构,所述“工”字形结构的两端均为月牙形;本申请采用上述技术方案,结构简单,容易制造,成本更低。

24、5.本发明所述绕流器通过紧固件固定在油侧膜头上;本申请采用上述技术方案,绕流器的安装更加牢靠。

25、6.本发明在所述绕流器内设有冷却结构;本申请采用上述技术方案,在绕流器内置冷却结构,绕流器进一步可以作为蒸发器,起到冷却散热的作用,且结构紧凑;液压油流经绕流器时,可以对液压油进行充分冷却;强化液压油与外界的换热,有效降低油温,液压油温度得以控制在适宜的工作范围内,减缓液压油的老化;且提高隔膜压缩机的寿命。

26、7.本发明所述冷却结构包括:微通道,设置于所述绕流器内;微通道入口,与微通道连通,所述微通道入口适于引入制冷剂;微通道出口,与微通道连通,所述微通道出口适于导出制冷剂;本申请采用上述技术方案,增大散热面积,最大程度地提高冷却换热的效率。

27、8.本发明所述冷却结构与油侧膜头上设有的制冷剂入口和制冷剂出口均连通;所述制冷剂入口适于引入制冷剂;所述制冷剂出口适于导出制冷剂;本申请采用上述技术方案,可靠地将制冷剂引入和导出。

28、9.本发明所述制冷剂入口和制冷剂出口均与外部制冷机通过管路连通;本申请采用上述技术方案,提供稳定可靠的制冷剂。

29、10.本发明提供的隔膜压缩机,包括所述的隔膜压缩机油腔结构;本申请采用上述技术方案,通过在油腔内设置绕流器,活塞驱动的液压油先经过绕流器改变流场特征,绕流后的液压油流动会更加均匀,再经过配油盘驱动膜片变形;经绕流器整流后的液压油不再冲击膜片的中心区域,改善膜片的变形环境;消除液压油对膜片中心区域的冲击力,延长膜片的寿命,以及提高隔膜压缩机的效率。

技术特征:

1.一种隔膜压缩机油腔结构,其特征在于,包括:

2.根据权利要求1所述的隔膜压缩机油腔结构,其特征在于,在所述绕流器(8)上正对膜片(5)中心区域的位置上设置有封盖(13)。

3.根据权利要求2所述的隔膜压缩机油腔结构,其特征在于,所述绕流器(8)与封盖(13)为一体设置。

4.根据权利要求1所述的隔膜压缩机油腔结构,其特征在于,所述绕流器(8)为“工”字形结构,所述“工”字形结构的两端均为月牙形。

5.根据权利要求1所述的隔膜压缩机油腔结构,其特征在于,所述绕流器(8)通过紧固件固定在油侧膜头(1)上。

6.根据权利要求1-5任一项所述的隔膜压缩机油腔结构,其特征在于,在所述绕流器(8)内设有冷却结构。

7.根据权利要求6所述的隔膜压缩机油腔结构,其特征在于,所述冷却结构包括:

8.根据权利要求6所述的隔膜压缩机油腔结构,其特征在于,所述冷却结构与油侧膜头(1)上设有的制冷剂入口(9)和制冷剂出口(10)均连通;所述制冷剂入口(9)适于引入制冷剂;所述制冷剂出口(10)适于导出制冷剂。

9.根据权利要求8所述的隔膜压缩机油腔结构,其特征在于,所述制冷剂入口(9)和制冷剂出口(10)均与外部制冷机(11)通过管路连通。

10.一种隔膜压缩机,其特征在于,包括权利要求1-9任一项所述的隔膜压缩机油腔结构。

技术总结

本发明涉及隔膜压缩机技术领域,具体涉及一种隔膜压缩机油腔结构及隔膜压缩机,隔膜压缩机油腔结构包括:油侧膜头设有配油盘和油缸套;在油缸套内设有活塞;膜片设置于配油盘和配气盘之间;膜片与活塞中间的空间构成油腔;绕流器设置于配油盘和油缸套之间的油腔内,绕流器适于引导液压油从绕流器的周边流过,以阻挡液压油直接冲击膜片的中心区域;本申请通过在油腔内设置绕流器,活塞驱动的液压油先经过绕流器改变流场特征,绕流后的液压油流动会更加均匀,再经过配油盘驱动膜片变形;经绕流器整流后的液压油不再冲击膜片的中心区域,改善膜片的变形环境;消除液压油对膜片中心区域的冲击力,延长膜片的寿命,以及提高隔膜压缩机的效率。

技术研发人员:陈凡,石平,何鹏,曹文红,杜正良,黄国明,夏明,邝周凌

受保护的技术使用者:浙江蓝能氢能科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!