一种可调节响应速度的阀用活门组件的制作方法

本发明涉及飞机刹车系统用液压电磁阀,具体是一种用于液压电磁阀的快速响应的可调节活门组件。

背景技术:

1、液压电磁阀为刹车系统中的自动化基础元件,用于实现刹车系统中的油路控制,决定其先进性、可靠性和经济性的重要因素为响应速度、密封强度和可调节性。液压电磁阀是在电磁力、弹簧力和液压力的作用下,通过控制核心部件的运动实现油路控制。目前,常见的活门组件包含活门、内部密封圈、锥芯或阀芯等组成,通常使锥芯或阀芯在电磁力或弹簧力的作用下实现活门结构的打开和关闭,同时该结构还需整体装配在阀的壳体内部。在使用过程中,活门密封易因活门结构的打开和关闭产生磨损,导致密封性能下降,影响阀的可靠性。

2、在公开号为cn 110388474a的发明创造中,提出了一种快速响应的小型化先导式电磁阀,该电磁阀通过活塞、指挥腔和背压腔实现气路控制和快速响应,主要解决泄压慢导致电磁阀响应时间慢的问题。该电磁阀是通过指挥阀本体阀芯的滑动实现进气通道、排气通道和背压腔的连通。小型化电磁阀的阀芯阀套配合运动形式易产生铁屑,或因加工问题产生毛刺,使得该结构因指挥阀阀芯的卡滞影响电磁阀的响应速度和可靠性。且该结构不具备可调节功能。

3、在公开号为cn 203477551u的专利中,提出了一种气路控制的电磁阀用活门结构,该活门结构内部设有环形进气或排气孔,活门能够在复位弹簧力的驱动下与活门座分离或结合,使活门结构打开或关闭,从而实现电磁阀的气路控制,该结构的气路控制时间较长,且无法通过调整改变阀的响应速度,不具备可调节功能,经济性较差,结构功能单一。

技术实现思路

1、为解决组成电磁阀的核心构件活门组件中现有技术中存在的响应慢、不可调、寿命短、经济性差的缺点,本发明提出一种可调节响应速度的阀用活门组件。

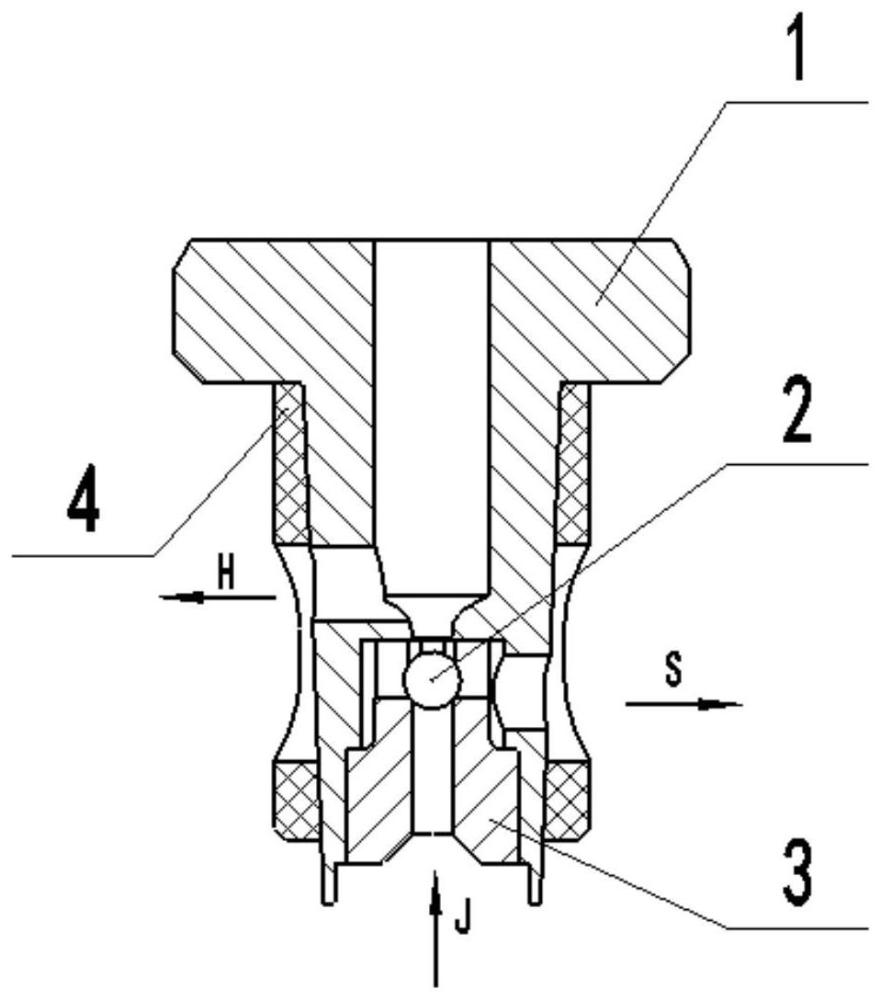

2、本发明包括活门、钢球、钢球座及密封件。其中,在该活门的工作段的内部安装有钢球座,并将钢球安装该钢球座一端端面的十字槽内。在该活门的外圆周表面套装有密封件。

3、所述活门大直径端端面中心有轴向盲孔,用于安装电磁阀顶杆的盲孔;该活门小直径端端面有轴向盲孔,用于安装钢球座;在该小直径端盲孔底部与所述大直径端盲孔之间有隔板。在所述隔板的中心有通孔,从而将该小直径端盲孔与大直径端盲孔贯通。所述活门小直径段的外圆周表面对称地分布有两个径向孔,并使其中一个径向孔与所述大直径端盲孔下部贯通,使另一个径向孔与所述小直径端盲孔的底部贯通。所述小直径端盲孔的内表面为阶梯面。

4、所述小直径端盲孔的内表面为阶梯面,并使自孔口至孔底各阶梯的内径依次为φ4、φ3和φ2;其中,φ4=3mm,φ3=2.8mm,φ2=2mm。使自该小直径端盲孔口至孔底各阶梯的轴向长度依次为h4、h3和h2;其中,h4=0.7mm,h3=2mm,h2=1.9mm。

5、所述小直径端盲孔中的φ2孔用于装配钢球座,钢球座十字槽一端完全装配于该孔内部;φ3孔用于装配钢球座的另一端;φ4孔用于活门组件装配后的最终收口,为激光焊接收口。

6、所述大直径端盲孔的内表面为与所述电磁阀顶杆外形面相适应。该大直径端盲孔的内径φ1=1.8mm,轴向长度h1=6mm。该大直径端盲孔中与该电磁阀顶杆顶端配合的小孔的孔径φ5=0.8mm,长度h5=0.7mm。

7、所述大直径端盲孔下端与所述小孔衔接处通过凸弧面过渡,并且该凸弧面的半径r=0.5mm,与所述电磁阀顶杆顶端的外线面相适应。在所述小孔下端孔口处有用于密封的90°锥面,其密封宽度为0.05mm。

8、在所述活门小直径端的圆周上均布有两个径向的通孔,分别为回油孔和刹车孔。其中,所述回油孔的孔径φ7=1.6mm,并使该回油孔的中心线与活门大直径端的上端面之间的距离h7=5.5mm;所述刹车孔的孔径φ8=1.6mm,并使该刹车孔的中心线与活门大直径端的上端面之间的距离h8=8.2mm。

9、所述钢球座为中空回转体,其外形为t字形。该钢球座的外圆周表面为与所述活门内表面配合的阶梯状。在该钢球座小直径端端面有十字形开口,用于装配钢球。所述十字槽的槽宽为0.5mm,高度h9=1.1mm;该十字槽的内表面均为弧面,构成了孔径为φ10的空间圆;φ10=1.25mm。在所述十字槽底面的中心有阶梯状的进油孔。该进油孔上端的小孔径段的孔径φ11=0.8mm,高度h10=1.4mm;该进油孔下端的大孔径段的内圆周表面为螺纹面,通过该螺纹能够方便地安装/拆卸该钢球座。所述进油孔小孔径段与所述十字槽底面衔接处为用于密封的90°锥面,密封宽度为0.05mm。所述钢球座中,大直径端的外径φ13=2.75mm,高度h12=1.4mm。

10、所述钢球座为系列产品,包含4个不同规格的钢球座,各钢球座中十字槽高度h9i和钢球座大直径端的外径高度h12i分别对应不同的钢球行程;i=1,2,3,4。

11、所述各钢球座中:

12、十字槽高度h91=1.1mm,钢球座大直径端的外径高度h121=1.4mm;响应速度≤0.03s;

13、十字槽高度h92=0.8mm,钢球座大直径端的外径高度h122=1.1mm;响应速度≤0.02s;

14、十字槽高度h93=0.6mm,钢球座大直径端的外径高度h123=0.9mm;响应速度≤0.015s;

15、十字槽高度h94=0.4mm,钢球座大直径端的外径高度h124=0.7mm;响应速度≤0.01s。

16、与现有技术相比较,本发明取得的有益效果是:

17、本发明将活门,钢球,钢球座通过间隙配合的形式装配后,外部用密封件整体进行密封固定,使其成为一个整体组件,这种结构通过焊接收口的形式实现内部结构的包容支撑,取代了现有液压阀中滑阀壳体的结构形式,大大提高了活门组件的利用率,使其具有较好的经济性。

18、所述活门组件的钢球座中设有钢球运动的十字槽,该十字槽能够保证钢球的行程和运动的稳定性,具有导向性。使用时通过改变钢球在钢球座中的位置实现进油孔与回油孔、刹车孔的接通和断开,通过钢球及锥面结构保证密封,避免出现密封疲劳和磨损,有效提高了油路控制的效率和活门组件的寿命。

19、在使用活门组件时,通过修磨调整钢球座的十字槽长度和钢球座下部外径调整钢球的运动行程,使其减小钢球运动行程,缩短油路控制的响应时间,有效提高了活门组件的响应速率,是一种可调节的活门组件,能适用于不同行程要求的电磁阀。

20、本发明所述的活门组件是一种可调节的活门组件,能适用于不同行程要求的电磁阀。能够根据集成阀的使用要求,调整活门组件的钢球行程,使其减小钢球运动行程,缩短油路控制的响应时间,使得电磁阀接通时间小于0.015s,断开时间小于0.035s。有效提高了活门组件的响应速率,解决了现有技术中因电磁阀响应慢导致的刹车时间长问题,并通过组件的调整配合实现了响应速度可调的技术目标,解决了当下液压阀不可调造成的零件报废率高,经济性差,产品功能单一的问题。

21、本发明利用钢球在钢球座十字槽内的直线往复运动实现油路控制,充分利用了活门和钢球座内部结构,为电磁阀的核心组件,在最大程度地减少了电磁阀的结构尺寸和重量,减少了零件加工数量,实现了电磁阀结构的轻量化设计,能够满足飞机设计提出的高度集成要求。

- 还没有人留言评论。精彩留言会获得点赞!