一种热成形机多液压缸同步控制方法和装置与流程

本发明涉及热成形及液压传动,具体地涉及一种热成形机多液压缸同步控制方法和装置。

背景技术:

1、随着航空航天、汽车等高技术领域不断发展,其对零部件的性能、结构、可靠性与效率提出了更高的要求,由此导致零构件向大型化、整体化、外形复杂化、薄壁化、大小几何尺寸极端结合方向发展,并且这些零部件往往应用于极端的工况下。难变形材料(高强铝合金、钛合金和高温合金)由于具有比强度高、耐高压、耐腐蚀等特点,在航空航天和汽车领域得到了快速的发展,但其延伸率低,成形性差,那么就需要开发出新的精确成形技术,这就是热成形技术。

2、热成形是将模具和毛料置入热成形装备内部,然后对其整体一同进行加热。加工过程为首先将模具安装到热成形装备内,然后对模具进行加热,待模具的温度被加热到预定温度时,将待加工的零件装入模具内,然后进行热压成形工作。

3、传统液压机的主油路一般由定量泵和比例泵提供动力源,实现滑块的进给和退回,靠各自的比例溢流阀来调节压力,这种结构应用于对压力和速度精度相对较低的液压机上可以达到很好的效果。热成形工艺对压力的精度要求较高,成形的末端加压压力要控制在±2%,并在拉伸工艺过程中保持压力稳定的情况下尽量保持速度的稳定,这样就需要改进传统的设计,以提高锻造过程压力与速度的稳定性。

4、为了适应高压力大工件的热成形工艺需求,宜采用多缸液压机驱动滑块的形式,此时热成形机滑块液压缸多缸同步控制精度受液压缸状态、滑块安装精度等不确定因素的影响,导致模具受压不均而影响产品质量,针对这一问题,需要研究一种高精度的多液压缸同步控制方法来解决。

5、现有的多液压缸同步控制,一般采用两种方法。一种方法是预置油缸运动轨迹,将油缸的实时运动信息与运动轨迹进行比较,根据位置差反馈控制油缸运动,该方法的问题是各缸之间没有位置比较,不能保证各缸一致。另一种方法是采用主从缸控制方法,通过比较从缸与主缸之间的位置差反馈,驱动从缸跟随主缸运动,该方法的问题是一旦主缸运动稳定性差,各缸同步性就很难保证。

技术实现思路

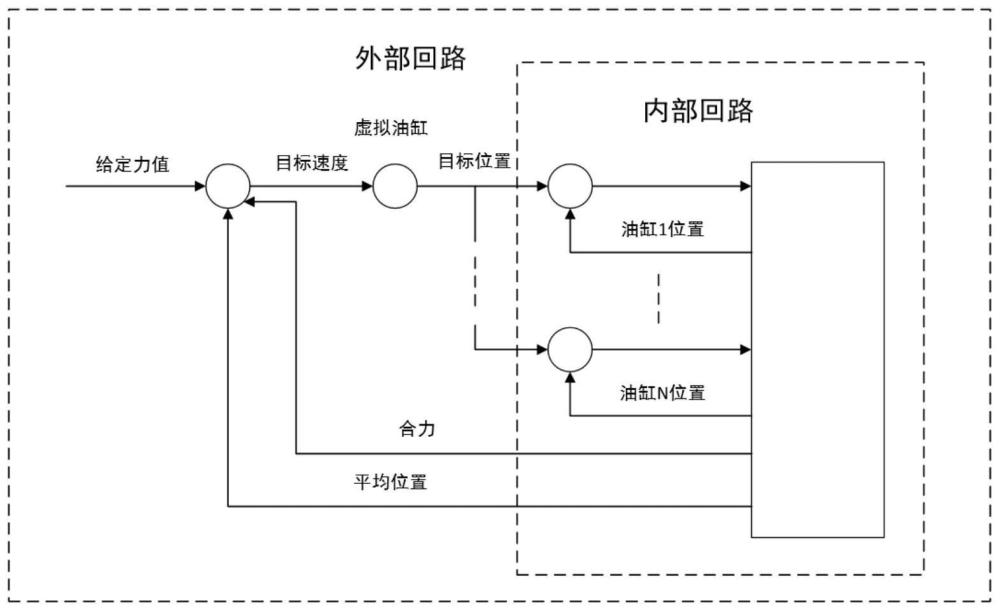

1、本技术解决的技术问题是:克服现有技术的不足,提供了一种热成形多液压缸同步的控制方法和装置,该方法采用同步位置-压力双回路闭环嵌套控制方式。控制多个独立油缸的顶出力的合力同时,保持每个油缸的位置同步,从而保证模具受压均匀可控,有效的保障产品质量。

2、热成形机压制工艺过程与液压缸同步的相关动作分为三个阶段,快下阶段、慢下阶段、合模阶段。快下阶段:滑块远离模具,液压缸以较快的速度推动滑块接近模具;慢下阶段:滑块离模具较近,液压缸以很慢的速度接近模具,直至接触模具;合模阶段,滑块和模具紧密接触,液压缸保持输出固定压力。在控制系统中,快下阶段到慢下阶段以快/慢下转换位置点为判据,慢下阶段到合模阶段以压力传感器大于压力阈值为判据。其中,在慢下阶段和合模阶段对液压缸的同步性要求很高。本技术的一种热成形多液压缸控制方法和装置主要应用于慢下阶段和合模阶段,在对液压缸同步性要求不高的快下阶段也可以应用。

3、一种热成形机多液压缸同步控制方法,包括:

4、s1:每个油缸均可单独受位置闭环控制,获取每个油缸的顶出杆的压力值和位置值,获得多组压力值和位置值,获取每个获取油缸顶出杆压力值和位置值的周期为检测周期;

5、s2:根据多组压力值和位置值,计算获得多个油缸的压力合力值和位置平均值;

6、s3:设定一个虚拟油缸,将热成形过程中的理想速度转化为时间-位置值、以及将时间-位置值设定为虚拟油缸的目标位置,设置虚拟油缸的压力阀值和目标压力值,压力阀值小于目标压力值;

7、s4:对虚拟油缸和多个油缸进行位置-压力双闭环控制,压力合力值小于压力阀值时,位置优先(位置优先即虚拟油缸的目标位置根据热成形过程中的理想速度确定),位置-压力双闭环控制包括,根据目标位置,控制每个油缸的顶出杆的伸出或缩进速度,使每个检测周期的位置值趋近于位置平均值,以使每个位置平均值趋近于目标位置;

8、s5:直到压力合力值大于压力阀值,压力优先(压力优先即虚拟油缸的目标位置根据压力合力值与目标压力值的关系确定,压力合力值小于目标压力值,下一时刻虚拟油缸的目标位置增加,压力合力值大于目标压力值,下一时刻虚拟油缸的目标位置减小),位置-压力双闭环控制包括,继续进行步骤s4,直到压力合力值到达目标压力值,油缸进入保压阶段,油缸在保证压力合力值等于目标压力值的前提下,各油缸位置动态调节,使各油缸趋近于同步位置。

9、所述步骤s3中,虚拟油缸的行程极限位置设置为实际油缸的极限位置。

10、所述步骤s3中,虚拟油缸的最大速度设置为热成形过程中慢下阶段的最大速度。

11、所述步骤s3中,油缸顶出杆的伸出方向为竖直向下,虚拟油缸的目标位置为步骤s1中各油缸顶出杆中的最低位置值。

12、所述步骤s3中,目标压力值为热成形的压模压力值。

13、所述步骤s2中,各个油缸顶出杆的压力值之和为压力合力值,各个油缸顶出杆的位置值的平均值为位置平均值。

14、所述步骤s4中,根据目标位置,控制每个油缸的顶出杆的伸出或缩进速度,使每个检测周期的位置值趋近于位置平均值,以使每个位置平均值趋近于目标位置,包括,

15、s41:在每个检测周期,若获得的位置值与该时刻的目标位置不相同,在油缸顶出杆当前移动速度的基础上加一个加速度或减速度,获得更新后移动速度,并更新虚拟油缸的目标位置,更新后的目标位置=(检测周期×理想速度)+该检测周期获得的位置值;

16、s42:下一个检测周期,将获得的新的位置值与更新后的目标位置进行比较;

17、s43:若新的位置值与更新后的目标位置一致,则保持更新后移动速度继续伸出,否则重复步骤s41-s42,直到新的位置值与更新后的目标位置一致。

18、通过上述设置,保证了多个油缸的顶出杆能够一致的以稳定且接近理想速度的实际速度进行伸出,保证模具受压均匀可控,有效的保障产品质量。

19、所述步骤s5中,油缸进入保压阶段,各油缸位置动态调节,使各油缸趋近于位置同步,包括,

20、s51:以虚拟油缸的位置为多缸位置平均值的目标位置;

21、s52:根据目标位置,控制每个油缸的顶出杆的伸出或缩进,使每个检测周期的位置值趋近于位置平均值,以使每个位置平均值趋近于目标位置;

22、s53:在每个检测周期检测油缸压力合力值,如果压力合力值大于目标压力值,则在下个周期减小虚拟油缸的位置值(虚拟油缸的位置值减小量根据经验值确定),使上模具有向上脱模的趋势,以减小压力合力值,反之则增大虚拟油缸的位置值,使上模具有向下合模的趋势,以增大压力合力值,最终使压力合力值趋近于目标压力值;

23、在保压过程中的每个检测周期重复s51-s53。

24、一种热成形机多液压缸同步控制装置,包括多个油缸,每个油缸均连接有用于采集油缸位置值的位移传感器和用于采集油缸顶出杆压力值的压力传感器,每个油缸都有独立的用于控制顶出杆伸出或缩进速度的比例溢流阀,多个油缸的位移传感器、压力传感器和比例溢流阀均连接于控制器,控制器包括虚拟油缸模块、计算模块、多个控制模块;

25、虚拟油缸模块用于将热成形过程中的速度变化转化为时间-位置值、以及将时间-位置值设定为实时的目标位置;

26、虚拟油缸模块用于将热成形过程中的速度变化转化为时间-位置值、以及将时间-位置值设定为实时的目标位置,设定虚拟油缸的压力阀值和目标压力值,压力阀值小于目标压力值;

27、计算模块用于根据每个油缸顶出杆的压力值和位置值,计算获得多个油缸的压力合力值和位置平均值,并将压力合力值和位置平均值发送给控制模块;

28、每个控制模块单独控制一个油缸,用于根据目标位置、压力阀值、目标压力值、以及多个油缸的压力合力值和位置值,通过调节比例溢流阀控制每个油缸的顶出杆的伸出或缩进速度,在压力合力值低于压力阀值时,位置控制优先,使每个油缸的位置值趋近于目标位置,在压力合力值高于压力阀值时,压力控制优先,压力合力值到达目标压力值,保持不同油缸顶出杆的位置值一致。

29、综上所述,本技术至少包括以下有益技术效果:

30、(1)本发明采用了多缸实时动态自适应调节的方法,即使液压缸老化出现刚度减弱、导向不良的情况,本方法仍能保证多缸液压平台一定的同步性,并且改善液压机的受力情况以使其免受破坏。

31、(2)采用本发明的多缸液压系统不需要单独配置调平缸等其他同步机构,使系统结构更加简单可靠,特别适用于大台面的热成形机。

32、(3)本发明采用高频响应的控制器件结合优化算法对液压缸动态性能进行相应的补偿,可以获得较高的控制精度。

- 还没有人留言评论。精彩留言会获得点赞!