一种增压器用悬臂式集成微油高速轴承装置及控制方法

本发明属于涡轮增压器的,具体的说,涉及一种增压器用悬臂式集成微油高速轴承装置及控制方法。

背景技术:

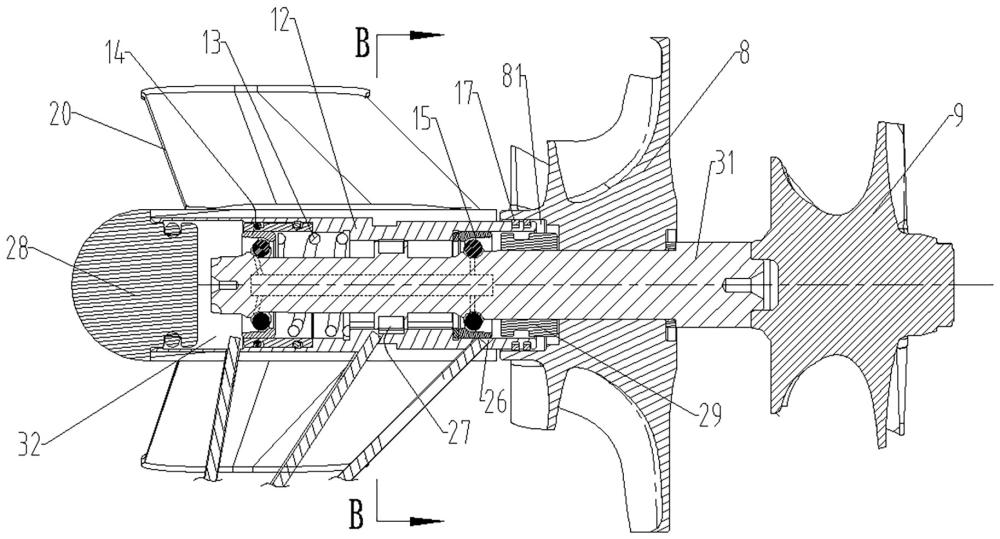

1、传统涡轮增压器由压气机、涡轮机和中间体组成,如图1-2所示,所述中间体1的一侧固定安装有压气机壳体4,压气机壳体4内设置有压气机叶轮8,中间体1的另一侧固定安装有涡轮壳10,所述涡轮壳10内设置有涡轮转子9,涡轮转子9上一体连接有转子轴,转子轴的另一端贯穿中间体1并与相对应的压气机叶轮8固定连接,所述中间体1内安装有浮动轴承2和止推轴承3,所述浮动轴承2用于支撑转子轴高速转动;所述止推轴承3用于承载轴向载荷。

2、所述浮动轴承和止推轴承的内、外圈需要润滑油形成油膜进行承载减震;避免各组件之间接触产生磨损;因此传统涡轮增压器需要设置润滑油管路。

3、所述润滑油管路包括开设在中间体上的进油口6和回油口7,所述进油口6和回油口7分别与浮动轴承2和止推轴承3的位置处连通,所述进油口6和回油口7的另一端分别通过进回油管路与发动机的润滑油连通,实现将发动机润滑油同步输送到增压器内。

4、因此,使发动机在结构布置过程中需要预留出足够的空间进行油管排布;并且涡轮增压器内部由于润滑油的进入需要设置密封结构,防止润滑油进入压气机或涡轮机产生泄漏问题。

5、但是由于涡轮增压器高速旋转过程中各零件之间需要有缝隙避免不了产生摩擦,不可避免的会产生泄漏问题。

6、同时由于涡轮增压器中间体中有润滑油存在,靠近涡轮机部位由于高温的影响,会加剧润滑油老化,产生颗粒、碳化等问题,润滑油中的杂质会加剧涡轮增压器轴承磨损,产生卡滞、烧结、密封结构失效等问题。

7、因此在涡轮增压器排气温度较高的产品中会采用水冷结构,发动机需要单独增设进、回水管路供给涡轮增压器使用,这样就会导致涡轮增压器结构复杂,体积增大。

技术实现思路

1、本发明要解决的主要技术问题是提供一种增压器用悬臂式集成微油高速轴承装置及控制方法,将涡轮增压器支撑转子轴转动的轴承由中间体部位调整到了压气机叶轮前端,使增压器结构紧凑,并且将存储润滑油的油腔设置在压气机壳体内,并且能够将润滑油吸入各个轴承处对其进行润滑,提高使用效果。

2、为解决上述技术问题,本发明提供如下技术方案:

3、一种增压器用悬臂式集成微油高速轴承装置,包括转子轴,所述转子轴的外表面上且靠近其前端位置处套设有导风轮,导风轮的中部安装有用于支撑转子轴进行转动的支撑轴承组件,支撑轴承组件上设置有进出油路,进出油路的另一端与外设油箱连通;所述支撑轴承组件包括包括固定安装在导风轮上的衬套,衬套内开设有安装通孔,安装通孔内靠近其两端位置处与转子轴之间分别安装有第一球轴承和第二球轴承,第一球轴承和第二球轴承之间位于转子轴上设置有叶片泵,叶片泵工作产生压力差并通过进出油路将润滑油输送至第一球轴承和第二球轴承处对其润滑。

4、以下是本发明对上述技术方案的进一步优化:

5、所述第一球轴承靠近第二球轴承的一侧安装有弹簧,弹簧的另一端与衬套内的轴肩顶接;第二球轴承靠近第一球轴承的一侧安装有垫片,垫片的另一侧与衬套内的轴肩顶接。

6、进一步优化:所述第一球轴承和第二球轴承的整体结构相同,均包括轴承外圈体、滚动体和轴承内滚道,轴承外圈体的内表面上开设有轴承外滚道;滚动体安装在轴承外滚道与轴承内滚道之间,轴承内滚道开设在转子轴相对应的位置处。

7、进一步优化:所述转子轴上位于其另一端部上固定安装有涡轮转子和压气机叶轮,压气机叶轮与涡轮转子之间的为固定间距间隔布设,压气机叶轮的前端开设有安装槽,衬套的一端延伸至安装槽内,且衬套位于安装槽的一端外表面与安装槽之间通过密封环对其连接处进行密封;衬套的另一端密封连接有用于对安装通孔进行封堵的堵头。

8、进一步优化:所述转子轴内同轴开设有轴向油孔,轴向油孔的两端均为密封结构,转子轴上与第一球轴承和第二球轴承相对应的位置处分别开设有多个第一径向油孔和第二径向油孔。

9、进一步优化:所述衬套的内表面上靠近叶片泵的位置处开设有椭圆容腔,椭圆容腔的中心线与转子轴的轴线为偏心布设,椭圆容腔的内壁上开设有进油孔,进油孔的另一端贯穿衬套的外表面;转子轴的外表面上位于椭圆容腔的位置处开设有出油孔,出油孔的两端分别与椭圆容腔和轴向油孔相连通。

10、进一步优化:所述叶片泵包括多个滑槽,多个滑槽开设在椭圆容腔内转子轴的外表面上,多个滑槽沿转子轴的外表面呈环形且间隔布设,滑槽的内端不与轴向油孔连通;滑槽内分别滑动连接有叶片,叶片的外侧面与椭圆容腔的内表面保持接触。

11、进一步优化:所述进出油路包括进油油芯和两个回油油芯,进油油芯的上端安装在进油孔内,衬套上靠近第一球轴承和第二球轴承的位置处分别开设有出油槽,回油油芯的上端分别与相对应的出油槽连通,所述进油油芯和回油油芯的另一端与外设油箱连通。

12、进一步优化:该轴承装置安装在增压器上使用,增压器包括压气机壳体,压气机壳体的前端密封安装有压气机罩,外设油箱包括油腔,油腔设置在压气机壳体与压气机罩之间;压气机罩上靠近油腔的位置处开设有注油孔,注油孔内安装有空气塞,空气塞中设有微小孔;

13、压气机壳体远离压气机罩的一侧固定安装在支撑盘上,支撑盘的另一侧固定安装有涡轮壳;涡轮转子设置在涡轮壳内,导风轮固定安装在压气机壳体的进气通道内,压气机叶轮设置在压气机壳体内。

14、本发明还提供一种增压器用悬臂式集成微油高速轴承装置的控制方法,基于上述增压器用悬臂式集成微油高速轴承装置,该控制方法包括如下步骤;

15、步骤一、发动机排出的废气进入涡轮壳内带动涡轮转子高速旋转,涡轮转子转动通过转子轴带动同轴的压气机叶轮高速旋转;

16、步骤二、所述压气机罩进气口位置处的压力为大气压力p0,压气机叶轮高速旋转将空气吸入,压气机叶轮前端位置处的压力为p1,p1<p0,空气通过压气机叶轮进入压气机壳中被压缩,压气机壳体出口位置处的压力为p2,此时p2>p0>p1;

17、步骤三、所述空气塞中设有微小孔,通过该微小孔使油腔内的压力与大气压力保持一致,油腔内的压力为p0;

18、所述叶片将椭圆容腔分隔成多个大小可调节的容腔,叶片移动至进油孔与出油孔之间的上方位置处时,容腔的体积变小,该处标记为a点;当叶片移动至进油孔与出油孔之间的下方位置处时,容腔的体积变大,该处标记为b点;

19、步骤四、所述转子轴按照顺时针旋转带动叶片泵工作,此时叶片泵的各个叶片由a点转到b点时,容腔的密封容积由小变大,压力降低到p3,且p3低于大气压力p0,当该容腔经过进油孔时,通过该压力差和进油油芯吸取油腔内的润滑油,完成吸油过程;

20、步骤五、当叶片由从b点转到a点时,密封容积由大变小,压力升高到p4,并且该容腔经过出油孔时,该容腔内的润滑油通过出油孔压入轴向油孔内,完成压油;

21、步骤六、轴向油孔内的润滑油通过第一径向油孔和第二径向油孔输送至第一球轴承和第二球轴承的位置处并对其进行润滑;

22、步骤七、所述第一球轴承和第二球轴承位置处的多余润滑油通过相对应的出油槽和回油油芯回流至油腔内。

23、本发明采用上述技术方案,具有如下有益效果:

24、本发明能够将支撑转子轴的轴承由中间体的位置处调整到压气机叶轮的前端,压气机叶轮与涡轮转子的轴向跨距缩小,使该增压器的整体结构更加紧凑。

25、2、所述压气机壳体与压气机罩之间形成油腔,通过油腔用于储存对各个球轴承进行润滑的润滑油;不需要设置外部的进回油管路;并且球轴承可承受轴向载荷和径向载荷,不需要止推轴承,使整体结构简单;球轴承采用陶瓷材料制成大大降低整体重量,提高响应性;并且球轴承由于接触面积小需用的润滑油量较少,因此只需要在油腔内储存少量的润滑油即可满足长时间的运行需求。

26、3、本发明在转子轴上与衬套之间设置有叶片泵,所述转子轴转动带动叶片泵进行工作,叶片泵工作带动各个叶片进行移动,此时叶片在椭圆容腔内进行环形移动,可调节各个容腔的密封容积,进而产生压力差,并且通过该压力差完成润滑油的吸油和压油作业,使润滑油能够通过轴向油孔、第一径向油孔和第二径向油孔输送至各个球轴承处并对其进行润滑,本发明利用增压器自身的结构及工作特点满足轴承的润滑,使增压器的结构简单,方便制造和生产,并且能够减小整体体积,提高使用效果。

27、下面结合附图和实施例对本发明进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!