一种航空发动机径向扩压器结构的制作方法

本发明属于航空发动机,尤其涉及一种航空发动机径向扩压器结构。

背景技术:

1、由于航空发动机气体在压气机出口处的流速过高,难以组织高效稳定的燃烧,将会造成一定量的总压损失。为了降低气体流速、减少总压损失、降低油耗、提高推力、提高发动机的性能,一般会在离心叶轮气流出口处设置扩压器。径向扩压器作为航空发动机离心压气机的核心部件,安装在与离心叶轮相邻的下游位置,燃烧部件上游位置,对压气机效率、堵塞流量等有着决定性的影响。

2、目前某款航空发动机采用环形燃烧室,进入燃烧室的气流首先经过离心压气机扩压器组合件改变气流方向进行减速增压,然后通过径向扩压器幅板与燃烧部件前端面形成的空腔,经过燃烧部件前端进气漏斗引导气流,进入燃烧室形成旋流与甩出的燃油形成主燃区,再与其他路气流汇合在燃烧室内进行混合燃烧。由于燃烧部件位于燃烧室內部,在持续的燃油燃烧过程中燃烧部件前端进气漏斗处极其容易积炭,对进气漏斗进行堵塞,会导致进入主燃区的气流流量降低,使其燃烧不充分,对发动机耗油量、推力等性能有较大的影响。同时与燃烧部件前端面共同形成空腔的径向扩压器幅板在受到气动负荷与高温负荷时,极其容易发生形变,从而会造成径向扩压器幅板在径向上与转子轴发生刮蹭、轴向上与离心叶轮发生刮蹭,进而引起发动机振动过大等机械故障。

技术实现思路

1、为了解决上述存在的问题,本发明提供了一种航空发动机径向扩压器结构,该种航空发动机径向扩压器结构能够有效降低气体流速、减少总压损失、提高燃烧效率、防止积碳堵塞、减小形变和剐蹭。

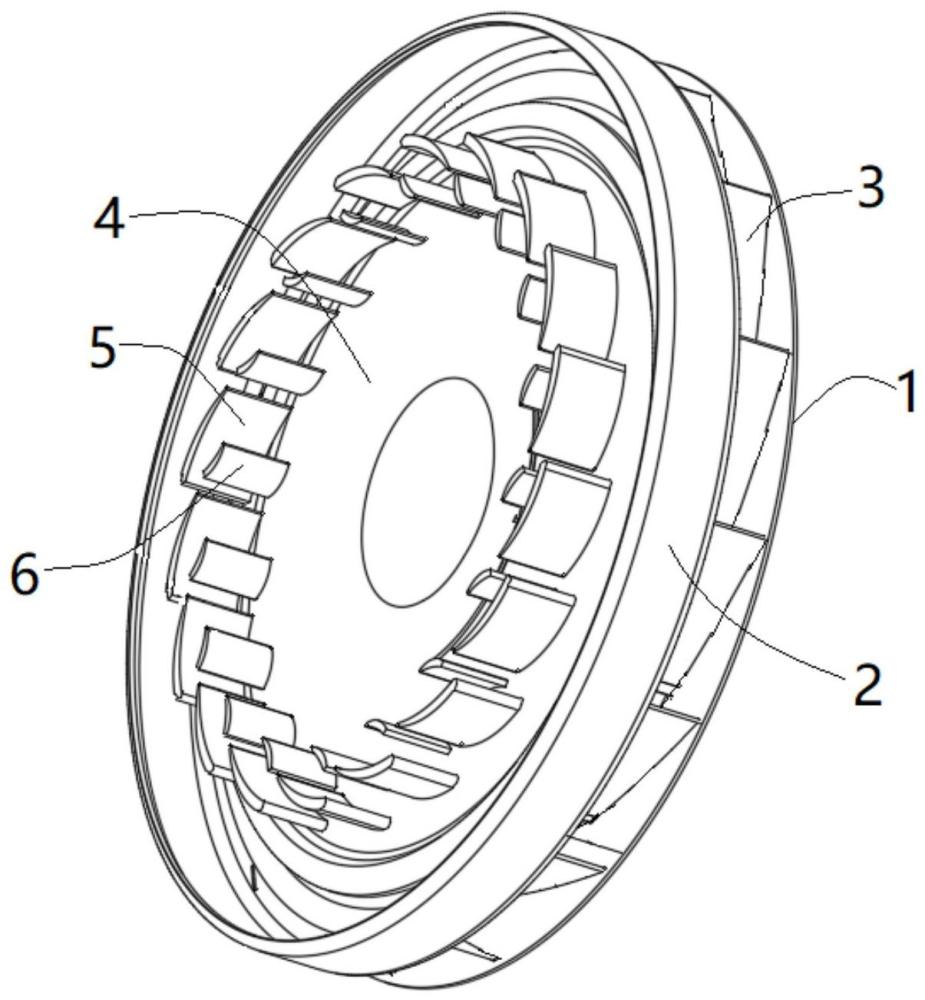

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种航空发动机径向扩压器结构,包括呈圆环形的前盖板、与所述前盖板同轴心设置且同样呈圆环形的后盖板、设于所述前盖板和所述后盖板之间并用于将二者固定的若干扩压器叶片,所述若干扩压器叶片围绕所述前盖板或后盖板的轴心呈环形阵列排布,各所述扩压器叶片相互独立设置;

3、所述后盖板远离所述前盖板的一侧同轴心设置有幅板,所述幅板上围绕其轴心呈环形阵列排布设置有若干大导流叶片和若干小导流叶片,所述若干小导流叶片构成的环形阵列位于所述若干大导流叶片构成的环形阵列的内侧,各所述大导流叶片以及各所述小导流叶片相互独立设置。

4、在一些实施例中,所述后盖板的外侧边缘向外延伸并朝着所述幅板的方向弯折形成环形围挡,所述幅板、大导流叶片以及小导流叶片均完全位于所述环形围挡内。

5、在一些实施例中,所述扩压器叶片在轴向上垂直于所述前盖板和后盖板,在径向上则与所述前盖板和后盖板存在夹角。

6、在一些实施例中,所述幅板的边缘处进行了三处弯折加工,从外至内分别形成有均呈环形的第一弯折部、第二弯折部和第三弯折部,其中所述第一弯折部和第三弯折部均朝着所述前盖板的方向内凹,所述第二弯折部则朝着远离所述前盖板的方向凸起,所述大导流叶片和所述小导流叶片均位于所述第三弯折部的内侧。

7、在一些实施例中,所述第一弯折部、第二弯折部和第三弯折部的弯折半径均为r,5mm<r<10mm。

8、在一些实施例中,所述第二弯折部与第三弯折部交接处的切线与所述幅板的径向夹角为γ,30°<γ<60°。

9、在一些实施例中,所述大导流叶片在轴向上垂直于所述前盖板和后盖板,在径向上则与所述前盖板和后盖板存在夹角α,15°≤α≤45°。

10、在一些实施例中,所述小导流叶片在轴向上垂直于所述前盖板和后盖板,在径向上则与所述前盖板和后盖板存在夹角β,20°≤β≤35°。

11、在一些实施例中,所述大导流叶片和所述小导流叶片均呈弧片状。

12、综上所述,本发明具有以下有益效果:

13、本发明的航空发动机径向扩压器结构,能够有效地降低气体流速、减少总压损失、提高燃烧效率、防止积碳堵塞、减小形变和剐蹭。具体地说,本发明的航空发动机径向扩压器结构,通过设置若干扩压器叶片,能够改变来自离心叶轮的高速气流的流向,使其部分动能转化为压力能,从而降低气体流速、增大气体压力。同时,通过设置幅板上的若干大导流叶片和若干小导流叶片,能够进一步引导气流方向,使其流动分离,替代燃烧部件前端进气漏斗,使其气流无阻塞地进入燃烧室的主燃区,进行充分燃烧。这样,不仅避免了因进气漏斗积碳堵塞影响进气量,使气体工作区域燃烧不充分,降低了发动机的性能,而且还减少了燃烧部件的结构复杂度和重量,提高了发动机的工作效率。此外,通过对幅板的边缘处进行三处弯折加工,形成第一弯折部、第二弯折部和第三弯折部,能够有效地减小幅板在高温负荷和气动负荷下的形变量,从而避免与离心叶轮或转子轴发生剐蹭。

技术特征:

1.一种航空发动机径向扩压器结构,其特征在于:

2.根据权利要求1所述的一种航空发动机径向扩压器结构,其特征在于:所述后盖板(2)的外侧边缘向外延伸并朝着所述幅板(4)的方向弯折形成环形围挡,所述幅板(4)、大导流叶片(5)以及小导流叶片(6)均完全位于所述环形围挡内。

3.根据权利要求1所述的一种航空发动机径向扩压器结构,其特征在于:所述扩压器叶片(3)在轴向上垂直于所述前盖板(1)和后盖板(2),在径向上则与所述前盖板(1)和后盖板(2)存在夹角。

4.根据权利要求1所述的一种航空发动机径向扩压器结构,其特征在于:所述幅板(4)的边缘处进行了三处弯折加工,从外至内分别形成有均呈环形的第一弯折部(401)、第二弯折部(402)和第三弯折部(403),其中所述第一弯折部(401)和第三弯折部(403)均朝着所述前盖板(1)的方向内凹,所述第二弯折部(402)则朝着远离所述前盖板(1)的方向凸起,所述大导流叶片(5)和所述小导流叶片(6)均位于所述第三弯折部(403)的内侧。

5.根据权利要求4所述的一种航空发动机径向扩压器结构,其特征在于:所述第一弯折部(401)、第二弯折部(402)和第三弯折部(403)的弯折半径均为r,5mm<r<10mm。

6.根据权利要求4所述的一种航空发动机径向扩压器结构,其特征在于:所述第二弯折部(402)与第三弯折部(403)交接处的切线与所述幅板(4)的径向夹角为γ,30°<γ<60°。

7.根据权利要求1所述的一种航空发动机径向扩压器结构,其特征在于:所述大导流叶片(5)在轴向上垂直于所述前盖板(1)和后盖板(2),在径向上则与所述前盖板(1)和后盖板(2)存在夹角α,15°≤α≤45°。

8.根据权利要求1所述的一种航空发动机径向扩压器结构,其特征在于:所述小导流叶片(6)在轴向上垂直于所述前盖板(1)和后盖板(2),在径向上则与所述前盖板(1)和后盖板(2)存在夹角β,20°≤β≤35°。

9.根据权利要求1所述的一种航空发动机径向扩压器结构,其特征在于:所述大导流叶片(5)和所述小导流叶片(6)均呈弧片状。

技术总结

本发明为一种航空发动机径向扩压器结构,属于航空发动机技术领域,其包括呈圆环形的前盖板、与前盖板同轴心设置且同样呈圆环形的后盖板、设于前盖板和后盖板之间并用于将二者固定的若干扩压器叶片,若干扩压器叶片围绕前盖板或后盖板的轴心呈环形阵列排布,各扩压器叶片相互独立设置;后盖板远离前盖板的一侧同轴心设置有幅板,幅板上围绕其轴心呈环形阵列排布设置有若干大导流叶片和若干小导流叶片。该种航空发动机径向扩压器结构能够有效降低气体流速、减少总压损失、提高燃烧效率、防止积碳堵塞、减小形变和剐蹭。

技术研发人员:代笑林,赵宇,冀疆峰,余国辉,方军,郝林义

受保护的技术使用者:江西中发天信航空发动机科技有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!