一种线控制动用柱塞泵结构的制作方法

本发明涉及汽车零部件领域,尤其涉及一种线控制动用柱塞泵结构。

背景技术:

1、柱塞泵是液压系统的一个重要装置。它依靠柱塞在缸体中往复运动,使密封工作容腔的容积发生变化来实现吸油、压油。现有的柱塞泵结构如图2所示,在柱塞泵的进油口以及出油口处分别设置有进油单向阀和出油单向阀,其工作过程为:

2、进油行程:在第二柱塞泵活塞弹簧26的弹力作用下,第二柱塞泵活塞29和第二柱塞杆17向左移动,第二柱塞杆17与第二柱塞泵活塞29的行程相等,第二柱塞泵泵体22的内部产生负压。在负压作用下,第二柱塞泵活塞29内部的进油单向阀开启,油液进入第二柱塞泵泵体22,此时出油单向阀在第二出油单向阀弹簧24的弹力作用下保持关闭。

3、出油行程:在外部驱动作用下,第二柱塞杆17和第二柱塞泵活塞29向右移动,第二柱塞杆17与第二柱塞泵活塞29的行程相等,第二柱塞杆17内进油单向阀在进油单向阀弹簧30的作用下保持关闭;此时第二柱塞泵泵体22内部的压力增大,出油单向阀在第二柱塞泵泵体22的内部压力作用下打开,油液流出第二柱塞泵泵体22。

4、现有带有进油单向阀钢球的柱塞泵结构较为复杂,同时与之相配合的进油单向阀阀座的结构和工艺更复杂,柱塞杆工艺更复杂,柱塞泵结构零件较多,增加装配时间和难度,加工难度较大,导致柱塞泵的成本居高不下。

技术实现思路

1、本发明所要解决的技术问题是提供一种线控制动用柱塞泵结构,解决背景技术中提到的上述问题。

2、本发明解决上述技术问题的技术方案如下:一种线控制动用柱塞泵结构,包括:柱塞泵主体和第一柱塞杆,所述柱塞泵主体内形成有泵腔,所述第一柱塞杆由所述泵腔延伸至所述柱塞泵主体外,所述泵腔内设置有第一柱塞泵活塞;

3、所述柱塞泵主体上设置有进油口和出油口,所述出油口处设置有出油单向阀,用于排出油液;所述第一柱塞泵活塞上开设有与所述进油口连通的进油通道,通过所述第一柱塞杆活塞在行程内运动打开和关闭所述进油通道。

4、本发明的有益效果是:相较于传统的柱塞泵结构,通过取消进油口处的单向阀体,省去进油单向阀钢球,进一步简化柱塞泵结构,减小第一柱塞泵活塞的尺寸,降低生产成本以及重量;同时改变了进油方式,由于省去了进油单向阀钢球,因此相对应的简化了活塞结构,减小了活塞体积,其加工方式由冲压改为车削,同时本技术中的第一柱塞杆的加工工艺和加工难度进一步简化,其加工方式由铣槽改为车削,再次降低生产成本。同时由于减少了零件,进一步节省了装配时间。

5、在上述技术方案的基础上,本发明还可以做如下改进。

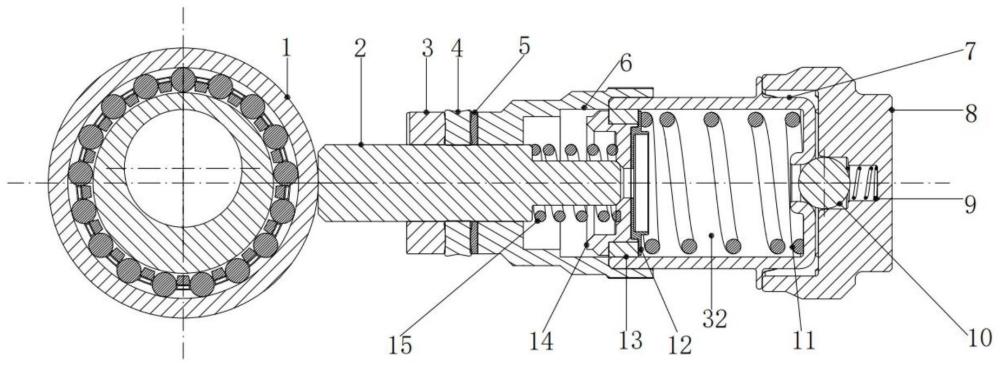

6、进一步,所述柱塞泵主体包括依次连接设置的第一柱塞杆导向套、第一柱塞杆星型圈、第一柱塞杆塑料垫、第一柱塞泵环滤网、第一柱塞泵泵体和第一柱塞泵堵盖。

7、采用上述进一步方案的有益效果是:第一柱塞杆导向套、第一柱塞杆星型圈、第一柱塞杆塑料垫、第一柱塞泵环滤网、第一柱塞泵泵体和第一柱塞泵堵盖依次连接成柱塞泵主体结构,第一柱塞杆导向套可以为第一柱塞杆提供精确的导向,帮助第一柱塞杆在柱塞泵运行过程中保持稳定,防止第一柱塞杆偏移或卡住;第一柱塞杆星型圈可以起到密封和减震的作用,同时可以防止第一柱塞杆在柱塞泵运行过程中旋转,从而保持柱塞泵的正常工作;第一柱塞泵环滤网可以保护柱塞泵内部不受外部环境的影响,同时可以过滤掉进入柱塞泵内的杂质,保证柱塞泵的正常工作。

8、进一步,所述第一柱塞泵堵盖套装于所述第一柱塞泵泵体一端的外部并与所述第一柱塞泵泵体外壁的凸台抵接;

9、所述第一柱塞泵泵体靠近所述第一柱塞泵堵盖的一端开设有所述出油口,所述第一柱塞泵堵盖上开设有与所述出油口相对的阀腔,所述阀腔内向背离所述出油口的方向依次安装有第一出油单向阀钢球和第一出油单向阀弹簧,所述第一出油单向阀钢球和所述第一出油单向阀弹簧形成所述出油单向阀。

10、采用上述进一步方案的有益效果是:第一柱塞泵泵体与第一柱塞泵堵盖安装方式简单,出油单向阀与出油口相对设置,当第一柱塞泵泵体的内部压力增大时,出油单向阀可以在第一柱塞泵泵体的内部压力作用下打开,使得油液流出第一柱塞泵泵体。

11、进一步,所述第一柱塞泵泵体背离所述第一柱塞泵堵盖的一端伸入所述第一柱塞泵环滤网并与所述第一柱塞泵环滤网台阶孔抵接。

12、采用上述进一步方案的有益效果是:第一柱塞泵环滤网的内腔为台阶孔结构,便于实现与第一柱塞泵泵体的安装,提高柱塞泵的密封性能。

13、进一步,所述第一柱塞泵活塞设置于所述第一柱塞泵环滤网与所述第一柱塞泵泵体围合的内部空腔内,所述第一柱塞泵活塞与所述空腔内壁之间设置有第一柱塞泵活塞密封圈,在所述第一柱塞泵活塞以及所述第一柱塞泵活塞密封圈背离所述第一柱塞杆一侧的端部设置有活塞密封圈限位盘。

14、采用上述进一步方案的有益效果是:活塞密封圈限位盘的设置可以确保活塞向左移动时第一柱塞泵活塞密封圈不脱出,同时承受第一柱塞泵活塞弹簧的力;进油单向阀弹簧座加工工艺难度高,对应进油单向阀钢球的结构省去了进油单向阀弹簧座,进一步简化了活塞结构,减小了活塞体积。

15、进一步,所述第一柱塞泵活塞将所述泵腔分隔成第一泵腔和第二泵腔,所述第一泵腔上开设有所述进油口,所述油液通过进油口经由所述进油通道进入所述第二泵腔。

16、采用上述进一步方案的有益效果是:通过开启进油通道即可实现向第二泵腔内供油,改变了进油方式。

17、进一步,所述第一柱塞杆靠近所述第一柱塞泵活塞的一端的杆部套设有第一柱塞杆弹簧;

18、所述第二腔体内设置有第一柱塞泵活塞弹簧。

19、采用上述进一步方案的有益效果是:通过第一柱塞杆弹簧实现第一柱塞杆复位,通过第一柱塞泵活塞弹簧实现第一柱塞泵活塞以及第一柱塞杆整体复位。

20、进一步,所述第一柱塞杆弹簧的刚度小于所述第一柱塞泵活塞弹簧的刚度。

21、采用上述进一步方案的有益效果是:通过设置第一柱塞杆弹簧的刚度小于第一柱塞泵活塞弹簧的刚度,在出油行程中,关闭进油口,便于建压;同时在进油行程以及出油行程过程中,第一柱塞杆的行程大于第一柱塞泵活塞的行程,即第一柱塞杆与第一柱塞泵活塞不同步运动,从而实现位于第一柱塞泵活塞上进油通道的打开与关闭。

22、进一步,所述柱塞泵还包括外部驱动的第一偏心凸轮,所述第一偏心凸轮与所述第一柱塞杆背离所述第一柱塞泵活塞的一端抵接,用于驱动所述第一柱塞杆伸缩。

23、采用上述进一步方案的有益效果是:第一偏心凸轮作为驱动机构,与第一柱塞杆形成传动配合。

24、进一步,当所述第一柱塞杆向最大行程处移动时,所述第一柱塞杆的行程大于所述第一柱塞泵活塞的行程,所述第一柱塞杆与所述第一柱塞泵活塞分离,所述油液通过进油口经由所述进油通道进入所述第二泵腔;

25、当所述第一柱塞杆向最小行程处移动时,所述第一柱塞杆的行程大于所述第一柱塞泵活塞的行程,所述第一柱塞杆与所述第一柱塞泵活塞结合,所述第二泵腔的所述油液通过所述出油口流出。

26、采用上述进一步方案的有益效果是:在第一柱塞杆弹簧的刚度小于第一柱塞泵活塞弹簧的刚度的基础上,使得在出油行程中,第一柱塞杆弹簧先使第一柱塞杆先于第一柱塞泵活塞向右运动,第一柱塞杆与第一柱塞泵活塞结合,实现关闭进油口,便于实现建压;取消了传统柱塞泵的进油单向阀结构,省去了进油单向阀钢球,第一柱塞杆配合第一柱塞杆弹簧在第一柱塞杆移动过程中实现与第一柱塞泵活塞分离打开进油口,使油液可以进入,从而第一柱塞泵泵体解除封闭状态,在活塞移动过程中,第一柱塞泵泵体内产生负压,负压作用将油液吸入,完成进油操作,采用新型的方式驱动实现进油操作,进油效果会更好,同时降低了生产成本以及重量。

- 还没有人留言评论。精彩留言会获得点赞!