泵送系统和泵送设备的制作方法

本发明涉及工程机械,具体而言,涉及一种泵送系统和泵送设备。

背景技术:

1、泵送系统将混凝土从料斗吸入加压后泵入输送管,混凝土沿输送管连续输送到浇筑现场,是泵车的主要工作机构,泵送系统主要由主缸系统、摆缸系统和搅拌系统组成。随着河沙开采受限,机制砂大量应用,机制砂因表面比较粗糙,粒径不均匀且含有石粉,会影响混凝土的和易性并对输送管的耐磨性提出更高要求,导致混凝土施工负载变化大。

2、目前,摆缸系统的控制系统中溢流压力都是固定的,无法根据料况的负载情况进行自适应调节溢流压力。然而,在负载较少的情况下,摆缸系统持续输出较高的工作压力,从而造成不必要的无效功率损失,引起不必要的能源浪费。

3、因此,为了减少不必要的能源浪费,如何提供一种能够根据负载情况进行自适应调节摆缸系统的工作压力的泵送系统成为目前亟待解决的问题。

技术实现思路

1、本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、因此,本发明的一个目的在于提供一种泵送系统。

3、本发明的另一个目的在于提供一种泵送设备。

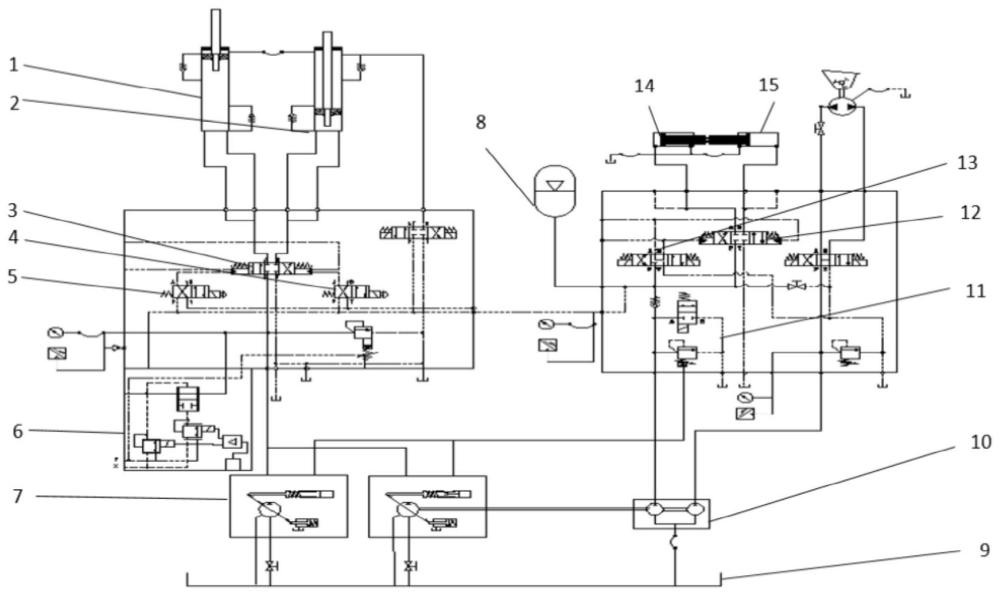

4、为实现上述目的,本发明第一方面的技术方案提供了一种泵送系统,包括:油箱;泵体组件,与油箱连接;摆缸组件,与泵体组件连接;第一控制阀,设置在泵体组件和摆缸组件之间;控制装置,用于根据摆缸组件的负载情况调节第一控制阀的开度,以调节摆缸组件的工作压力。

5、根据本发明提供的泵送系统,摆缸组件可以理解是摆缸系统中工作组件的总称,泵体组件的压力油进入摆缸组件,推动摆缸组件工作,泵体组件的压力油输送量越大,摆缸组件的实际工作压力越大。通过在泵体组件和摆缸组件之间设置第一控制阀,根据搅拌过程的负载反馈情况,即根据实际负载量的多少来调节第一控制阀的开度,以调节泵体组件的压力油输送量,这样的话就能够调整摆缸组件的实际工作压力大小,满足摆缸组件的实际工作压力和实际负载量之间的匹配。可以理解的是,本发明根据料况的负载情况进行自适应调节摆缸组件的工作压力,使摆缸组件的工作压力无需一直持续输出较高的工作压力,减少不必要的无效功率损失,提高能源利用率。

6、另外,本技术提供的泵送系统还可以具有如下附加技术特征:

7、在一些技术方案中,可选地,泵送系统还包括:主缸组件,和泵体组件连接;第二控制阀,设置在泵体组件和主缸组件之间;控制装置用于在主缸组件换向过程中,根据主缸组件的工作参数实时计算第二控制阀的阀芯的目标位置,调节阀芯至目标位置。

8、在该技术方案中,主缸组件可以理解是主缸系统中工作组件的总称,泵体组件的压力油进入主缸组件,推动主缸组件工作。通过在泵体组件和主缸组件之间设置第二控制阀,在主缸组件换向过程中,可以根据主缸组件的实际工作参数来确定第二控制阀的阀芯位移,从而控制第二控制阀阀芯成阶梯变化,以调整第二控制阀的开口大小,提前降低主系统工作压力,以降低主换向阀关闭时的冲击峰值。也可以理解为,实时跟踪主缸组件中主换向阀中位冲击情况,适配调整第二控制阀中位卸荷斜率,控制主缸组件的系统冲击压力。同时,由于在换向过程中控制第二控制阀保持一定的开度,使主缸组件中的工作压力并没有完全消失,而是保持一定的待机压力,这样的话可以加速主缸组件换向过程中反向启动速度,提高主缸组件的工作效率。

9、在一些技术方案中,可选地,工作参数可以包括主缸组件的工作压力和实际工作流量。

10、在一些技术方案中,可选地,泵体组件包括:齿轮泵,与第一控制阀连接;主油泵,与第二控制阀连接。

11、在该技术方案中,通过设置两个不同的泵体,摆缸组件采用齿轮泵单独泵源,主缸组件采用主油泵进行供油,这样的话摆缸组件的工作过程和主缸组件的工作过程互不干扰,使得摆缸组件的压力不需要按照主缸组件的压力进行设计,元件的使用寿命更长,可靠性更高。同时,也不需要额外增加顺序阀,减压阀等元件来保证泵送系统的正常运行,降低了产品成本。

12、在一些技术方案中,可选地,第一控制阀包括比例溢流阀。

13、在该技术方案中,通过在泵体组件和摆缸组件之间设置比例溢流阀,根据搅拌过程中反馈的实际负载情况,调整比例溢流阀的开度,以调整比例溢流阀的设定压力值大小,从而泵体组件根据比例溢流阀的设定压力值大小调整压力油的大小,以给摆缸组件提供不同的工作压力(摆动力),满足摆缸组件的实际工作压力和实际负载量之间的匹配。

14、当然,第一控制阀不仅仅局限于比例溢流阀,只要能够根据实际负载量的多少来调节第一控制阀的开度,以调整摆缸组件的实际工作压力大小,满足摆缸组件的实际工作压力和实际负载量之间的匹配的控制阀都应被视为第一控制阀,在此不一一列举出。

15、在一些技术方案中,可选地,第二控制阀包括数字比例卸荷阀。

16、在该技术方案中,通过在泵体组件和主缸组件之间设置数字比例卸荷阀,数字比例卸荷阀实时根据主缸组件的系统压力和实际流量,计算数字比例卸荷阀阀芯的位置,并对阀芯进行相应调整,使控制阀芯位置成阶梯变化与数字比例卸荷阀的开口面积,提前降低主缸组件的系统压力,降低主缸主换向阀关闭时的冲击峰值。也可以理解为,实时跟踪主缸组件中主换向阀中位冲击情况,适配调整数字比例卸荷阀的中位卸荷斜率,控制主缸组件的系统冲击压力。

17、当然,第二控制阀不仅仅局限于数字比例卸荷阀,只要能够控制主缸组件的系统保持一定的系统压力,同时可实时跟踪主换向阀中位冲击情况,适配调整卸荷阀中位卸荷斜率,控制主系统冲击的控制阀都应被视为第二控制阀,在此不一一列举出。

18、在一些技术方案中,可选地,主缸组件包括:主油缸组;主缸主换向阀,主缸主换向阀的一端连接至主油缸组,主缸主换向阀的另一端连接至泵体组件;第一控制阀设置在泵体组件和主缸主换向阀之间;主缸先导电磁阀组,与主缸主换向阀连接。

19、在该技术方案中,主油缸组包括左主油缸和右主油缸,主缸主换向阀分别与左主油缸和右主油缸相连,以通过主缸主换向阀左右位的开闭来实现左主油缸和右主油缸的换向工作。主缸先导电磁阀组包括第一主缸先导电磁阀和第二主缸先导电磁阀,第一主缸先导电磁阀和第二主缸先导电磁阀分别连接至主缸主换向阀,通过第一主缸先导电磁阀得电,第二主缸先导电磁阀失电,或者第二主缸先导电磁阀得电,第一主缸先导电磁阀失电,从而使主缸主换向阀分别处于右位或左位,主油泵的压力油进入主缸主换向阀的进油口,从而推动主缸出现左右交替运动。

20、在一些技术方案中,可选地,摆缸组件包括:摆缸组;摆缸主换向阀,摆缸主换向阀的一端连接至摆缸组,摆缸主换向阀的另一端连接至泵体组件;第二控制阀设置在泵体组件和摆缸主换向阀之间;摆缸先导换向电磁阀,与摆缸主换向阀连接。

21、在该技术方案中,摆缸组包括左摆缸和右摆缸,摆缸主换向阀分别与左摆缸和右摆缸相连,以通过摆缸主换向阀左右位的开闭来实现左摆缸和右摆缸的换向工作。摆缸先导换向电磁阀连接至摆缸主换向阀,获得换向信号后,压力控制油进入摆缸先导换向电磁阀,摆缸先导换向电磁阀的左位与右位分别得电,可以推动摆缸主换向阀分别处于左位或右位,齿轮泵的压力油进入摆缸主换向阀的进油口,从而推动摆缸出现左右交替运动。

22、在一些技术方案中,可选地,泵送系统还包括:蓄能器,与主缸先导电磁阀组连接,或与摆缸先导换向电磁阀连接。

23、在该技术方案中,蓄能器的压力控制油进入第一主缸先导电磁阀或第二主缸先导电磁阀,使其得电,从而控制主缸主换向阀分别处于左位或右位,以控制主油泵的压力油进入主缸主换向阀的进油口,从而推动主缸出现左右交替运动。

24、在一些技术方案中,可选地,蓄能器的压力控制油进入摆缸先导换向电磁阀的左位或右位,使其得电,从而控制摆缸主换向阀分别处于左位或右位,以控制齿轮泵的压力油进入摆缸主换向阀的进油口,从而推动摆缸出现左右交替运动。

25、本发明第二方面的技术方案提供了一种泵送设备,包括第一方面任一项技术方案中的泵送系统。

26、根据本发明提供的泵送设备,由于其包括第一方面任一项技术方案中的泵送系统。因此,该泵送设备具有第一方面任一项技术方案中提供的泵送系统的全部有益效果,在此不再赘述。

27、在一些技术方案中,可选地,泵送设备包括混凝土泵车、混凝土车载泵、混凝土拖泵等。

28、本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!