一种适用于多种流量及压力的压缩机主机测试系统的制作方法

本申请涉及压缩机测试领域,尤其是涉及一种适用于多种流量及压力的压缩机主机测试系统。

背景技术:

1、目前,随着工业的发展,空气压缩机的市场需求日益旺盛,而空气压缩机的主机作为核心部件,在出厂时需要经过严格的测试,每台压缩机主机均需要检测,但不同的空气压缩机主机的流量、压力差别可能很大,传统的测试系统只能针对相同流量、压力的压缩机主机进行测试,在实际生产应用中有诸多不便。

技术实现思路

1、为了对多种不同流量及压力的压缩机主机进行测试,本申请提供一种适用于多种流量及压力的压缩机主机测试系统。

2、本申请提供的一种适用于多种流量及压力的压缩机主机测试系统采用如下的技术方案:

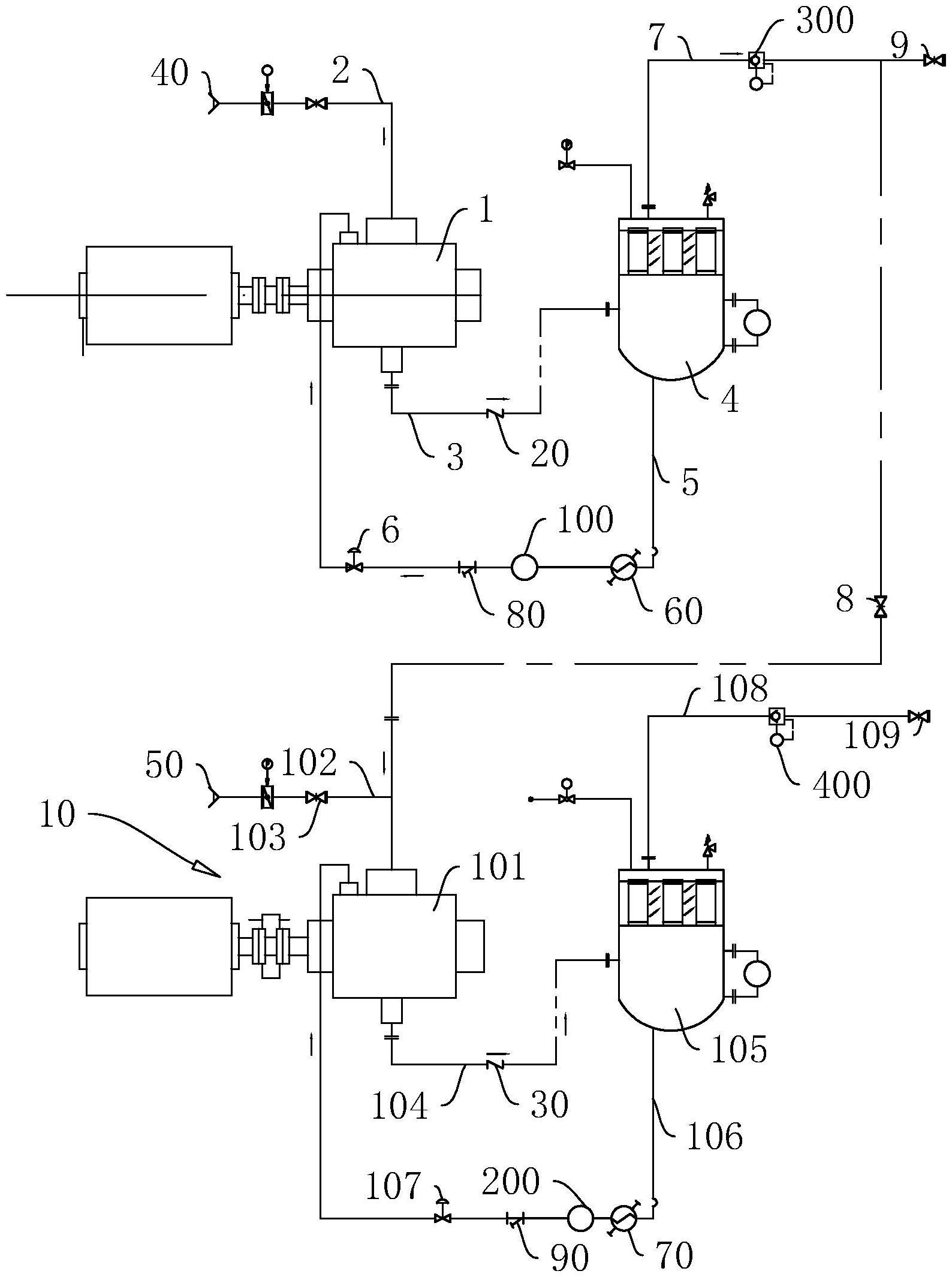

3、一种适用于多种流量及压力的压缩机主机测试系统,包括第一压缩机主机,所述第一压缩机主机上连接有第一进气管线,所述第一压缩机主机上连接有第一气液排出管线,所述第一气液排出管线远离所述第一压缩机主机的一端连通有第一分离器,所述第一分离器上连接有第一回液管线,所述第一回液管线与所述第一压缩机主机连通,所述第一回液管线上设置有第一流量调节阀,所述第一分离器上连接有第一排气管线,所述第一排气管线上安装有中间切断阀,所述第一排气管线上还安装有第一排气阀,所述第一排气管线远离所述第一分离器的一端连接有多级测试系统。

4、通过采用上述技术方案,使用时气体通过第一进气管线进入压缩机主机,气体与喷入第一压缩机主机的液体混合压缩后排出,气液混合物经过第一气液排出管线并进入第一分离器分离,气体通过第一排气管线排出,此时中间切断阀处于关闭状态,第一分离器的液体经过第一回液管线回流至第一压缩机主机,工作人员可通过第一流量调节阀调节喷液量,便于适用不同的主机,当需要测试多级压缩机串联使用时的情况时,打开中间切断阀,关闭第一排气阀,将一级压缩后的气体输入多级测试系统进行测试,实现了对多种流量和压力的压缩机主机进行测试,同时还可以对多级压缩时的压缩机工作情况进行测试,使用过程中,整体系统上所有位置均可根据实际需求设置检测仪表,将仪表检测的数据传输至外界plc设备或计算机系统。

5、优选的,所述多级测试系统包括连接在所述第一排气管线上的第二压缩机主机、连接在所述第二压缩机主机上的第二进气管线、安装在所述第二进气管线上的入口切断阀、连接在所述第二压缩机主机上的第二气液排出管线、连接在所述第二气液排出管线上的第二分离器、连接在所述第二分离器上的第二回液管线、设置在所述第二回液管线上的第二流量调节阀、连接在所述第二分离器上的第二排气管线、安装在所述第二排气管线上的第二排气阀,所述第二回液管线与所述第二压缩机主机连通。

6、通过采用上述技术方案,实际使用时,当中间切断阀关闭时,打开入口切断阀,多级测试系统可通过第二进气管线进气并输入至第二压缩机主机,气体与喷入第二压缩机主机的液体混合压缩后排出,气液混合物经过第二气液排出管线并进入第二分离器分离,气体通过第二排气管线排出,第二分离器的液体经过第二回流管线回流至第二压缩机主机,工作人员可通过第二流量调节阀调节喷液量,便于适用不同的主机,当中间切断阀打开,需要测试多级压缩情况时,关闭入口切断阀,气体从第一排气管线流至第二进气管线,输入至第二压缩机主机并与喷入第二压缩机主机的液体混合压缩后排出,气液混合物经过第二气液排出管线并进入第二分离器分离,气体通过第二排气管线排出,第二分离器的液体经过第二回流管线回流至第二压缩机主机。

7、优选的,所述第一气液排出管线上设置有第一止回阀,所述第二气液排出管线上设置有第二止回阀。

8、通过采用上述技术方案,第一止回阀和第二止回阀的设置减少了在排出气液混合物时发生的回流现象,增加了系统运行效率。

9、优选的,所述第一进气管线上设置有第一进气过滤器,所述第二进气管线上设置有第二进气过滤器。

10、通过采用上述技术方案,第一进气过滤器和第二进气过滤器的设置有效地减少了进气时的杂质,减少了系统运行时由于杂质导致第一压缩机主机和第二压缩机主机效率工作降低的情况。

11、优选的,所述第一回液管线上设置有第一换热器,所述第二回液管线上设置有第二换热器。

12、通过采用上述技术方案,第一换热器和第二换热器的设置便于调节回液温度,使回液能保持较低温度,对第一压缩机主机和第二压缩机主机起冷却、润滑作用。

13、优选的,所述第一回液管线上设置有第一回液过滤器,所述第二回液管线上设置有第二回液过滤器。

14、通过采用上述技术方案,第一回液过滤器的设置和第二回液过滤器的设置便于对回流的液体进行过滤除杂,减少了系统运行时由于杂质导致第一压缩机主机和第二压缩机主机效率工作降低的情况。

15、优选的,所述第一回液管线上设置有第一流量计、所述第二回液管线上设置有第二流量计。

16、通过采用上述技术方案,第一流量计和第二流量计的设置便于工作人员观察通过第一流量调节阀和第二流量调节阀的流量,便于工作人员对流量进行调节。

17、优选的,所述第一排气管线上设置有第一最小压力阀,所述第二排气管线上设置有第二最小压力阀。

18、通过采用上述技术方案,第一最小压力阀和第二最小压力阀的设置便于确保第一分离器和第二分离器的压力正常,使气体和液体更好分离,同时保证正常进行液体循环的压力。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.利用第一流量调节阀和多级测试系统的设置,能够调节喷液量,便于适配不同的压缩机主机,还可以通过多级测试系统实现分级压缩时的工况测试;

21、2.借助第一最小压力阀和第二最小压力阀的设置,便于确保第一分离器和第二分离器的内部压力正常,使气体和液体进行更好的分离,进行正常的液体循环;

22、3.通过第一止回阀和第二止回阀的设置,有效地减少了在排出气液混合物等时的回流现象,增加了系统运行效率。

技术特征:

1.一种适用于多种流量及压力的压缩机主机测试系统,其特征在于:包括第一压缩机主机(1),所述第一压缩机主机(1)上连接有第一进气管线(2),所述第一压缩机主机(1)上连接有第一气液排出管线(3),所述第一气液排出管线(3)远离所述第一压缩机主机(1)的一端连通有第一分离器(4),所述第一分离器(4)上连接有第一回液管线(5),所述第一回液管线(5)与所述第一压缩机主机(1)连通,所述第一回液管线(5)上设置有第一流量调节阀(6),所述第一分离器(4)上连接有第一排气管线(7),所述第一排气管线(7)上安装有中间切断阀(8),所述第一排气管线(7)上还安装有第一排气阀(9),所述第一排气管线(7)远离所述第一分离器(4)的一端连接有多级测试系统(10)。

2.根据权利要求1所述的一种适用于多种流量及压力的压缩机主机测试系统,其特征在于:所述多级测试系统(10)包括连接在所述第一排气管线(7)上的第二压缩机主机(101)、连接在所述第二压缩机主机(101)上的第二进气管线(102)、安装在所述第二进气管线(102)上的入口切断阀(103)、连接在所述第二压缩机主机(101)上的第二气液排出管线(104)、连接在所述第二气液排出管线(104)上的第二分离器(105)、连接在所述第二分离器(105)上的第二回液管线(106)、设置在所述第二回液管线(106)上的第二流量调节阀(107)、连接在所述第二分离器(105)上的第二排气管线(108)、安装在所述第二排气管线(108)上的第二排气阀(109),所述第二回液管线(106)与所述第二压缩机主机(101)连通。

3.根据权利要求2所述的一种适用于多种流量及压力的压缩机主机测试系统,其特征在于:所述第一气液排出管线(3)上设置有第一止回阀(20),所述第二气液排出管线(104)上设置有第二止回阀(30)。

4.根据权利要求2所述的一种适用于多种流量及压力的压缩机主机测试系统,其特征在于:所述第一进气管线(2)上设置有第一进气过滤器(40),所述第二进气管线(102)上设置有第二进气过滤器(50)。

5.根据权利要求2所述的一种适用于多种流量及压力的压缩机主机测试系统,其特征在于:所述第一回液管线(5)上设置有第一换热器(60),所述第二回液管线(106)上设置有第二换热器(70)。

6.根据权利要求2所述的一种适用于多种流量及压力的压缩机主机测试系统,其特征在于:所述第一回液管线(5)上设置有第一回液过滤器(80),所述第二回液管线(106)上设置有第二回液过滤器(90)。

7.根据权利要求2所述的一种适用于多种流量及压力的压缩机主机测试系统,其特征在于:所述第一回液管线(5)上设置有第一流量计(100)、所述第二回液管线(106)上设置有第二流量计(200)。

8.根据权利要求2所述的一种适用于多种流量及压力的压缩机主机测试系统,其特征在于:所述第一排气管线(7)上设置有第一最小压力阀(300),所述第二排气管线(108)上设置有第二最小压力阀(400)。

技术总结

本申请公开了一种适用于多种流量及压力的压缩机主机测试系统,涉及压缩机测试领域,其包括第一压缩机主机,第一压缩机主机上连接有第一进气管线,第一压缩机主机上连接有第一气液排出管线,第一气液排出管线远离第一压缩机主机的一端连通有第一分离器,第一分离器上连接有第一回液管线,第一回液管线与第一压缩机主机连通,第一回液管线上设置有第一流量调节阀,第一分离器上连接有第一排气管线,第一排气管线上安装有中间切断阀,第一排气管线上还安装有第一排气阀,第一排气管线远离第一分离器的一端连接有多级测试系统。本申请具有对多种不同流量及压力的压缩机主机进行测试的效果。

技术研发人员:张兆恒,殷军

受保护的技术使用者:好米动力设备有限公司

技术研发日:20230110

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!