一种换向机构的制作方法

本技术涉及钉扣器领域,尤其是涉及一种换向机构。

背景技术:

1、煤矿是人类在富含煤炭的矿区开采煤炭资源的区域,一般分为井工煤矿和露天煤矿,而我国大多数煤矿属于井工煤矿,井工煤矿一般选择向地下开掘巷道采掘煤炭。

2、进行采掘煤炭的施工时,通常需要利用带式输送机来进行输送,而在对带式输送机的皮带进行安装或维护时,通常需要使用钉扣机,传统的钉扣机需要通过过地电路控制钉扣机机壳上的机头自动摆动并进行钉扣加工,而在矿井底部采用电路控制容易发生危险,因此,需要使用其他方式控制钉扣机的机头摆动进行加工。

技术实现思路

1、为了采用其他方式控制钉扣机的机头摆动并进行加工,增加在矿井底部使用钉扣机的安全性,本技术提供一种换向机构。

2、本技术提供的一种换向机构采用如下的技术方案:

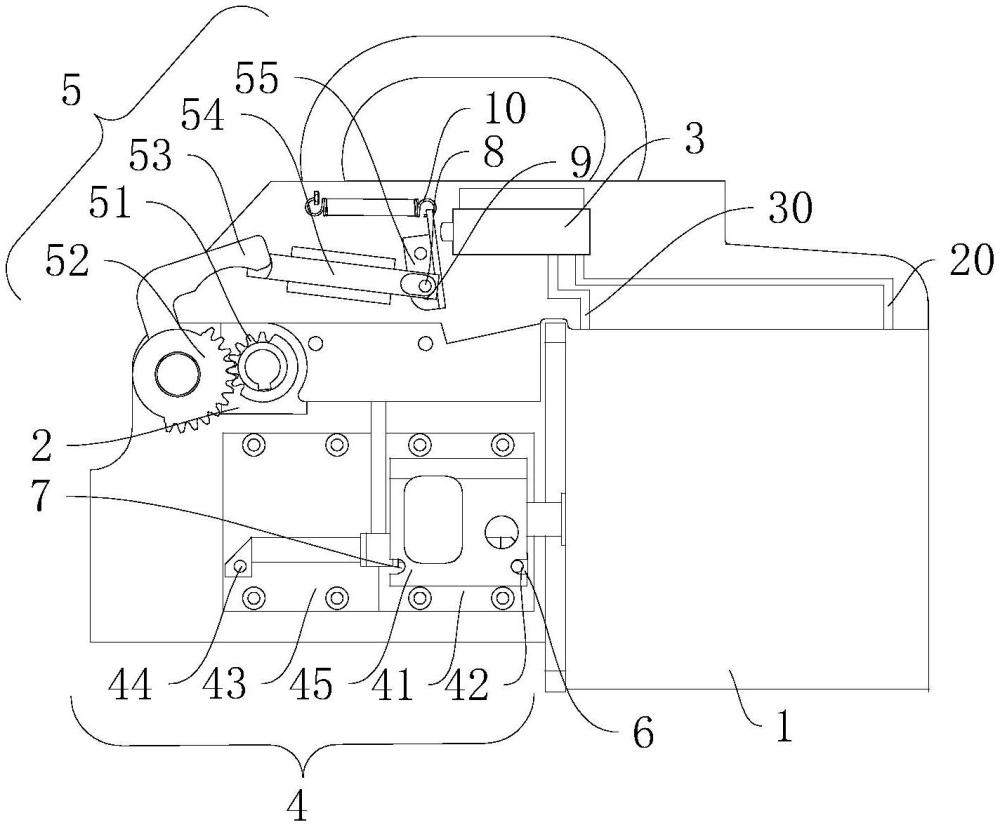

3、一种换向机构,包括主气缸、副气缸、第一换向阀,所述主气缸与所述副气缸之间设置有用于控制所述副气缸进气方向的控制组件,所述第一换向阀与外界气路管道连通,所述第一换向阀用于控制机头摆动并进行钉扣加工,所述第一换向阀上设置有用于控制所述第一换向阀换向的第一换向开关,所述副气缸与所述第一换向阀之间设置有用于将所述副气缸的动作传递给所述第一换向开关的传动组件。

4、通过采用上述技术方案,初始状态时,主气缸的活塞杆位于最小伸出距离,控制组件控制副气缸的进气方向,副气缸的活塞杆伸出,并通过传动组件将副气缸活塞杆的动作传递给第一换向开关,第一换向开关控制第一换向阀切换工作状态,使机头摆动进行钉扣加工,同时主气缸通气,主气缸的活塞杆伸长,加工完成后,主气缸的活塞杆位于最大伸出距离,并通过控制组件控制副气缸的进气方向,副气缸的活塞杆收缩,并通过传动组件将副气缸活塞杆的动作传递给第一换向开关,第一换向开关控制第一换向阀切换工作状态,使机头停止工作,同时主气缸反向通气,主气缸的活塞杆收缩,重复对主气缸的正反向通气即可实现控制机头自动摆动进行自动加工。

5、优选的,所述控制组件包括固定连接在机壳上的第二换向阀、设置在所述第二换向阀上的第二换向开关、固定连接在机壳上的第三换向阀、设置在所述第三换向阀上的第三换向开关、固定连接在所述主气缸活塞杆上的滑块,所述第二换向开关用于控制所述第二换向阀换向,所述第三换向开关用于控制所述第三换向开关换向,所述滑块用于推动所述第二换向开关、所述第三换向开关移动,且滑块的长度小于所述第二换向开关、所述第三换向开关之间的距离,所述第二换向阀、所述第三换向阀与外界气路管道连通,所述副气缸与所述第二换向阀连通,所述副气缸还与所述第三换向阀连通,所述第二换向阀与所述第三换向阀用于控制所述副气缸的进气方向。

6、通过采用上述技术方案,主气缸活塞杆的初始位置为最小伸出距离,此时滑块压动第二换向开关使第二换向阀打开,第三换向阀关闭,第二换向阀的气路接通,第三换向阀的气路无法接通,第二换向阀的气体通入副气缸中,使副气缸的活塞杆伸出,实现了控制副气缸的正向进气,同理,当主气缸活塞杆移动至最大伸出距离时,此时滑块压动第三换向开关使第三换向阀打开,第二换向阀关闭,第三换向阀的气路接通,第二换向阀的气路无法接通,第三换向阀的气体通入副气缸中,使副气缸的活塞杆收缩,实现了控制副气缸的反向进气。

7、优选的,所述滑块位于所述第二换向开关与所述第三换向开关之间,所述滑块靠近所述第二换向开关的一侧开设有用于推动所述第二换向开关的第一推动槽,所述滑块靠近所述第三换向开关的一侧还开设有用于推动所述第三换向开关的第二推动槽。

8、通过采用上述技术方案,通过第一推动槽和第二推动槽的设置,在主气缸的活塞杆位于最小伸出距离时,第二换向开关嵌入第一推动槽中并抵接在第一推动槽的侧壁上,实现了在最小伸出距离压动第二换向开关,在主气缸的活塞杆位于最大伸出距离时,第三换向开关嵌入第二推动槽中并抵接在第二推动槽的侧壁上,实现了在最大伸出距离压动第三换向开关。

9、优选的,所述第一推动槽的宽度大于所述第二换向开关的宽度,所述第二推动槽的宽度大于所述第三换向开关的宽度。

10、通过采用上述技术方案,第一推动槽的宽度大于第二换向开关的宽度,便于第二换向开关顺利进入第一推动槽,减少了因第二换向开关无法进入第一推动槽而产生的卡死现象,同理,第二推动槽的宽度大于第三换向开关的宽度,便于第三换向开关顺利进入第二推动槽,减少了因第三换向开关无法进入第二推动槽而产生的卡死现象。

11、优选的,所述副气缸为齿轮齿条式旋转气缸,所述传动组件包括固定连接在所述齿轮齿条式旋转气缸转轴上的主动齿轮、转动连接在机壳上且与所述主动齿轮啮合的从动齿轮、固定连接在从动齿轮上的拨杆、转动连接在机壳上的第一联动块、转动连接在机壳上的第二联动块,拨杆用于拨动第一联动块转动,第一联动块用于带动第二联动块移动,第二联动块远离第一联动块的一端用于压动第一换向阀的第一换向开关。

12、通过采用上述技术方案,齿轮齿条式旋转气缸通气,齿轮齿条式旋转气缸的转轴转动,转轴的转动带动主动齿轮转动,主动齿轮的转动带动从动齿轮转动,从动齿轮的转动带动拨杆转动,拨杆的转动带动第一联动块转动,第一联动块的转动带动第二联动块转动,第二联动块的转动压动第一换向开关,使第一换向阀切换工作状态,使机头摆动进行钉扣加工。

13、优选的,所述第一联动块上固定连接有转动轴,所述第二联动块上开设有腰型孔,所述转动轴滑动连接在所述腰型孔内。

14、通过采用上述技术方案,通过腰型孔的设置,给予了转动轴更大的活动位置,有效减少了第一联动块与第二联动块连接传动时卡死的情况。

15、优选的,所述第二联动块远离所述腰型孔的一端固定连接有弹簧,弹簧远离所述第二联动块的一端转动连接在机壳上。

16、通过采用上述技术方案,通过弹簧的设置,当第一联动块带动第二联动块脱离换向阀的换向开关时,弹簧拉动第二联动块使第二联动块快速复位,并且弹簧可以固定第二联动块的移动轨迹,有效地减少了第一联动块与第二联动块联动移动时的卡死现象。

17、优选的,所述第一换向阀上连接有第一气路管道和第二气路管道,所述第一气路管道与所述第二气路管道远离所述第一换向阀的一端连接在所述主气缸上,所述第一气路管道与所述第二气路管道用于控制所述主气缸的进气方向。

18、通过采用上述技术方案,外界气体可通过第一换向阀上的第一气路管道和第二气路管道向主气缸供气,当第一换向开关被压动并使第一换向阀切换工作状态使机头摆动进行钉扣加工时,第一气路管道通气,第二气路管道无法通气,使主气缸的活塞杆伸出,当第一换向开关没有被压动时,第一气路管道无法通气,第二气路管道通气,使主气缸的活塞杆收缩,实现了主气缸活塞杆自动控制伸缩。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.利用主气缸、副气缸、第一换向阀、控制组件、传动组件的设置,将原有的电路控制机头自动摆动进行加工改为了气路控制机头摆动进行加工,有效地增加了在矿井底部使用钉扣机的安全性;

21、2.借助第一推动槽和第二推动槽的设置,一方面实现了压动第二换向开关与第三换向开关来实现改变通气方向的效果,另一方面有效地减少了机构运行时的卡死现象;

22、3.通过腰型孔和弹簧的设置,可以固定第一联动块与第二联动块进行移动时的轨迹,有效地减少了第一联动块与第二联动块移动时的卡死现象。

- 还没有人留言评论。精彩留言会获得点赞!