一种利用冲击激荡进行高速输送油液的系统及方法与流程

本技术属于流体传动,具体涉及一种利用冲击激荡进行高速输送油液的系统及方法。

背景技术:

1、液压设备多数采用各自独立的泵站进行供油;由于供油压力不同、流量不同,供油管路也相应不同。但是液压泵站通常都存在工作时或者间歇工作时的溢流损失,造成液压设备的无用功率重复性浪费;而且供油管路存在长距离传输时会增加功率的损耗和损耗的时长;

2、为此发明人曾申报过申请号为202410770893.1,专利名称为一种高速旋转阀及其传输系统以及流体高速传输控制方法,其方案中公开了油液的液体动脉管路内脉冲流动的传输:从泵源端高速旋转阀的一侧输入冲击脉冲,通过动脉管路内20mpa以上油液的准刚性作用,从另一侧所述执行元件负载a口独立控制阀块的高速旋转阀a1/所述执行元件负载b口独立控制阀块中的高速旋转阀b1的阀口按共振或接近共振频率输出冲击脉冲,使得传播速度达到最大值,并且保证泵源端高速旋转阀关闭时,所述执行元件负载a口独立控制阀块的高速旋转阀a1/所述执行元件负载b口独立控制阀块中的高速旋转阀b1的阀口也同时关闭,以保证动脉管路内20mpa以上的油液的准刚性;而此方案中对于低压长距离共轨快速传输来说,仍然存在不能共用泵站共有油源、压力要求高、传输控制阀多、液压油弹性模量变化大导致油液压缩损失大和成本高的问题。

3、为此,亟待寻找一种控制阀组少,控制简单,又能保证远距离高速传输的泵源,以减少不同泵站之间重复多个电机和泵以及多个溢流损失浪费问题。

技术实现思路

1、本技术提供了一种利用冲击激荡进行高速输送油液的系统及方法,以解决上述技术问题中的液压设备采用各自独立的泵站之间重复多个电机和泵以及多个溢流损失浪费问题,并寻找一种控制阀组少,控制简单,又能保证远距离高速传输的泵源,以解决长距离快速传输过程中阀的数量多、结构体积大和驱动功率高,长距离传输中液压油弹性模量变化大导致油液压缩损失大等问题。

2、本技术所采用的技术方案为:

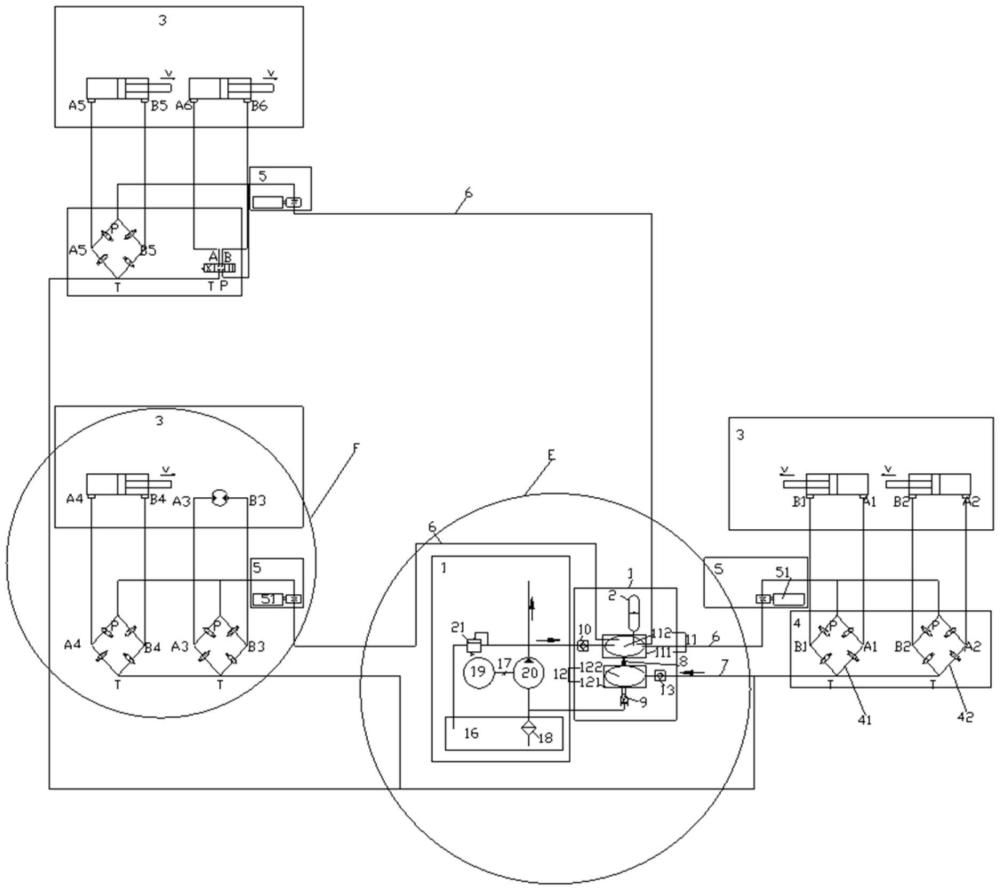

3、一种利用冲击激荡进行高速输送油液的系统,包括:

4、流体动力单元;

5、泵源单元,具有共压油源腔、真空汇油腔和蓄能器,所述共压油源腔能够通过补油控制阀从所述流体动力单元中获得压力油液并给蓄能器充液,所述真空汇油腔能够通过回油控制阀从所述流体动力单元中获得回油所需的真空抽吸动力;所述蓄能器通过所述共压油源腔连接有多个长距离压力油输液管路,每个所述长距离压力油输液管路连接有一个起荡单元,所述起荡单元通过操控单元与执行单元连接;所述真空汇油腔和多个长距离真空回油管路的回油控制阀连接,每个所述长距离真空回油管路与所述操控单元连接;

6、起荡单元,所述起荡单元包括电机阀组,所述电机阀组连接于所述长距离压力油输液管路末端,所述电机阀组被配置为:能够在泵源单元一定压力范围内,根据所述泵源单元与多个所述起荡单元之间的压力油共轨油路上储存的油液质量m和所述补油控制阀到所述电机阀组之间压力油液所在的管路长度l以及所述电机阀组的阀口出口面积a,计算出电机阀的激励频率ω,按此频率ω启动对应的电机,寻找该电机阀与泵源单元之间的油路中的液压油的受迫共振频率ω0,并记录此频率ω0为后续控制操作用;启动对应的电机按ω0对油液进行受迫激励,从而在含有所述蓄能器的压力油共轨油路中形成以ω0为频率的微小的往复激荡波;当电机对应的操控系统开启后,阀口流量达到饱和流量q,从而在该电机阀后形成qsinω0的冲击输送流量,形成一个qsinω0的油源。

7、本技术的一种利用冲击激荡进行高速输送油液的系统还具有以下附加技术特征:

8、所述电机阀组包括电机和连接于所述长距离压力油输液管路中的控制转阀;或者,所述电机阀组包括电机及电机输出轴上的阀口;

9、所述控制转阀的阀口或所述电机输出轴上的阀口具有在所述电机的所述输出轴的旋转作用下能够与所述长距离压力油输液管路相连通的第一工作状态和能够与所述长距离压力油输液管路相断开的第二工作状态。

10、所述流体动力单元包括液压油箱、过滤器、原动机、联轴器、泵和调压阀;所述液压油箱通过第一管路连接于所述过滤器;所述过滤器通过第二管路连接于所述泵的吸入端,所述原动机通过所述联轴器与所述泵连接,所述泵的输出端通过第三管路与近端工作机构连接,所述泵的输出端通过第四管路连接于所述调压阀;所述泵的输出端通过第五管路连接于所述泵源单元的所述补油控制阀;通过原动机驱动泵将所述液压油箱中的油液通过所述第一管路、第二管路、所述第三管路输送至所述近端工作机构做功。

11、所述泵源单元包括补油控制阀、回油控制阀、共压压力油源单元、真空回油单元、蓄能器、安全控制阀和抽真空控制阀;

12、所述共压压力油源单元与所述蓄能器连接,所述蓄能器内的气体预充压力为所述共压压力油源单元内压力油液最低工作压力的80%,以适应多种工作压力的供给,并可有效提供油液激荡用的填谷吸峰式的吐纳;

13、通过所述补油控制阀将所述泵的输出端输送的压力油液供给所述共压压力油源单元,以补充所述共压压力油源单元内油液的消耗;

14、所述抽真空控制阀设置在所述泵的吸入端与所述真空回油单元之间,保证所述真空回油单元能够在所述泵的抽吸下具有足够的真空度,并防止所述泵吸油口的停机反流;

15、所述回油控制阀设置在所述长距离真空回油管路与所述真空回油单元之间,保证所述真空回油单元能够抽吸所述长距离真空回油管路内的油液并防止所述长距离真空回油管路之间串油;

16、所述安全控制阀设置在所述共压压力油源单元和所述真空回油单元之间,用于保证所述共压压力油源单元内所述共压油源腔的油压不超过安全设定值。

17、所述共压压力油源单元包括第一壳体和设置于第一壳体内的共压油源腔,所述共压油源腔连接有多个长距离压力油输液管路;

18、所述真空回油单元包括第二壳体和设置于第二壳体内的真空汇油腔,所述真空汇油腔连接有多个长距离真空回油管路上的所述回油控制阀;

19、所述第一壳体和所述第二壳体呈同一壳体;或者,所述第一壳体和所述第二壳体呈不同壳体;

20、当所述第一壳体和所述第二壳体呈同一壳体时,所述共压油源腔和所述真空汇油腔之间的最小壁厚能够承受的安全压力是所述共压油源腔和所述真空汇油腔所在腔体之间油液的压力差的四倍及以上。

21、所述共压压力油源单元具有第一接口、第二接口和多个端口;所述共压油源腔呈椭球状,所述第一接口与呈椭球状的所述共压油源腔的中心截面的椭圆的其中之一焦点对应,所述第一接口与所述蓄能器连接;所述第二接口与其中之另一焦点相对应,所述第二接口与所述补油控制阀连接;所述端口通过所述长距离压力油输液管路与所述起荡单元连接。

22、所述执行单元包括多个执行机构,所述执行机构包括液压缸、液压马达或摆动缸中的任意一种;

23、所述操控单元包括控制器和与所述控制器连接的多个阀组,所述阀组包括三位四通阀、二位二通控制阀组中的任意一种;

24、其中一种所述执行机构与其中一种所述阀组相连接,多个所述阀组相连接构成的压力油输入端连接于所述起荡单元,所述多个阀组相连接构成的回油输出端连接于所述所述独立设置的长距离真空回油管路。

25、本技术还涉及一种利用冲击激荡进行高速输送油液的方法,基于上述所述的一种利用冲击激荡进行高速输送油液的系统,具体包括:

26、多个执行操控单元之一开启工作时,为保证所述真空汇油腔体内具有足够的真空度,所述流体动力单元的所述泵需要处于开启状态;

27、当所述蓄能器中的压力值小于预设阈值时,启动所述补油控制阀,使得所述所述泵源单元的所述共压油源腔从所述流体动力单元的所述泵的出油口获得压力油液,以保证所述蓄能器中的压力值稳定在设置区间内;

28、根据所述泵源单元与多个所述起荡单元之间的压力油共轨油路上储存的油液质量m和所述补油控制阀到所述电机阀组之间压力油液所在的管路长度l以及所述电机阀组的阀口出口面积a,计算所述起振单元到所述补油控制阀之间的油液近似固有频率ω;

29、电机按此近似固有频率ω作为最优扰动频率的基准,寻找电机阀与泵源单元之间的液压油路中的液压油的受迫共振频率ω0;

30、启动对应的电机对所述油液按ω0进行受迫激励,从而在所述起振单元到所述补油控制阀之间的油液中形成以ω0为频率的微小的往复激荡波。

31、所述电机按此近似固有频率ω作为最优扰动频率的基准,寻找电机阀与泵源单元之间的液压油路中的液压油的受迫共振频率ω0,具体包括:

32、按此近似固有频率ω作为电机最优优频率基准,通过电机阀的扰动激励作用,引起所述起振单元到所述补油控制阀之间的油液的震荡;

33、通过测量管路中油液的震荡波幅或者与油液共轭的管路的震荡波幅作为比对基准,按电机频率的最小分辨率在ω左右寻找所述震荡波幅最大值;

34、以此最大值所对应的电机阀最优扰动频率ω0作为该电机阀与泵源单元之间的液压油路中的液压油的受迫共振频率ω0,并记录此频率ω0为后续控制操作用。

35、当所述蓄能器中的压力值小于预设阈值时,为使所述蓄能器中的压力在p1~p2之间波动(p2>p1),如果所述蓄能器的压力低于p1后,通过启动所述补油控制阀进行补液保压,将所述蓄能器内的压力维持在p1~p2之间;

36、计算所述蓄能器内的平均维持压力p=(p1+p2)/2;

37、计算所述起振单元到所述补油控制阀之间的油液近似固有频率ω,具体包括:

38、管路内油液的固有频率为:

39、式中,ke液压油在压力p下的体积弹性模量;e为自然常数2.718;j为虚数单位;ω为油液的自由振荡频率;l为所述电机阀阀口到所述蓄能器之间的管路内油液的长度;a为所述电机阀阀口的内截面积;

40、然后根据油液体积弹性模量ke的拟合公式,获得的油液拟合的弹性模量;其中优选的油液体积弹性模量ke的拟合公式为46号油在30mpa范围内的拟合值:

41、

42、式中,p为密闭管路内油液的压强,单位是mpa;ke为拟合的弹性模量,单位为0.1gpa;e为自然常数2.718;

43、可得到所述起振单元到所述补油控制阀之间的油液近似固有频率ω:

44、

45、式中,ω为密闭容腔内油液的固有频率;m为密闭容腔内油液的质量,单位是kg;p为密闭管路内的压强,单位是mpa;l为所述电机阀阀口到所述蓄能器之间的油液的长度,单位是m;a为所述电机阀阀口的横截面积,单位是m2。

46、由于采用了上述技术方案,本技术所取得的有益效果为:

47、1.本技术涉及的一种利用冲击激荡进行高速输送油液的系统,包括流体动力单元、泵源单元和起荡单元;泵源单元具有共压油源腔、真空汇油腔和蓄能器,共压油源腔能够通过补油控制阀从流体动力单元中获得压力油液并给蓄能器充液,真空汇油腔能够通过回油控制阀从流体动力单元中获得回油所需的真空抽吸动力;蓄能器通过所述共压油源腔连接有多个长距离压力油输液管路,每个所述长距离压力油输液管路连接有一个起荡单元,起荡单元通过操控单元与执行单元连接,使得多个执行单元共用一个泵源单元,从而实现液压设备能够实现共用泵站,从而实现减小了泵站投入,提升泵站之间的能量利用率,减少各自的液压系统的溢流损失;共用油源后多台设备之间共用管路——压力管路、回油管路,并为多台设备之间提供高速传输的脉动油源,从而虽然增加了设备之间的管路长度,但由于采用蓄能器与管路内油液谐振的脉冲高速传输而减小了管路沿程阻力损失,并提高了油压的响应速度,省去了多个电机泵组,降低了成本,提高了生产效率;同时,也减少了液压设备的液压泵站之间存在溢流损失,消耗能量减小,并充分利用泵站自身工作机构的间歇实现其它油源的油液及时补充,减少总溢流损失;

48、此外,蓄能器能够对共压油源腔的压力进行调节,使其保持在稳定的压力下从而实现提高系统的压力稳定性;起荡单元包括电机阀组,所述电机阀组连接于所述长距离压力油输液管路末端,能够在泵源单元一定压力范围内,启动电机阀组寻找该电机阀与泵源单元之间的油路中的液压油的受迫共振频率ω0,启动对应的电机对油液按ω0进行受迫激励,从而在含有所述蓄能器的压力油共轨油路中形成以ω0为频率的微小的往复激荡波,形成一个起伏波动的油源,该激荡波的波幅随着冲击输出流量的增长而增长,并稳定在阀口输出脉冲流量的饱和值附近,而且利用这种波速快于流速的高速传播,不仅可以保证为执行单元前端的操控单元提供一个连续的脉动油源,从而实现多泵站多系统变为共用一个泵站也能提供多个距离执行单元最近的快速泵源的需求,从而保证执行端响应的快速性,从而实现一个起荡单元减少一个泵站的需求,液压油按照波速即远高于流体的流动速度的速度进行高速激荡传输,克服了常规蓄能器只能近距离快速供给压力油液的距离限制问题。

49、2.作为本技术的一种优选的实施方式,电机阀组包括电机和连接于长距离压力油输液管路中的控制转阀;或者,电机阀组包括电机及电机输出轴上的阀口;控制转阀的阀口或电机输出轴上的阀口具有在电机的输出轴的旋转作用下能够与长距离压力油输液管路相连通的第一工作状态和能够与长距离压力油输液管路相断开的第二工作状态。

50、除了采用控制转阀之外,本技术创新地将电机的输出轴上开设有阀口,减少了使用阀芯,简化了装置的结构,减小了电机阀组的体积,而且矩形形状的阀口不仅保证了油口的水力直径不减小,并且减小了阀芯的转动惯量,为高速旋转控制的启动快速性提高提供了保证,还能够实现缩短启闭响应时间;另外,阀口的形状设置为矩形形状,因为同样水力直径下,矩形形状的阀口较于圆形形状的阀口的启闭响应时间更快,因此响应效率更高,类似伺服阀的阀芯边缘控制,增加液压的压力响应增益和流量响应增益的稳定性提供了保障。

51、3.作为本技术的一种优选的实施方式,流体动力单元包括液压油箱、过滤器、原动机、联轴器、泵和调压阀;液压油箱通过第一管路连接于过滤器;过滤器通过第二管路连接于泵的吸入端,原动机通过联轴器与泵连接,泵的输出端通过第三管路与近端工作机构连接,泵的输出端通过第四管路连接于调压阀;泵的输出端通过第五管路连接于泵源单元的补油控制阀;通过原动机驱动泵将液压油箱中的油液通过第一管路、第二管路、第三管路输送至近端工作机构做功。

52、流体动力单元作为整个系统的供油单元,不仅能够实现对近端工作机构的供油输出,还能将部分液压油实现对长距离远端工作机构的供油输出,与泵源单元共同实现多泵站多系统变为共用一个泵站也能提供多个距离执行单元最近的快速泵源的需求,从而保证本机设备和其它公用油源的其它设备的执行端都能够实现响应的快速性。

53、4.作为本技术的一种优选的实施方式,泵源单元包括补油控制阀、回油控制阀、共压压力油源单元、真空回油单元、蓄能器、安全控制阀和抽真空控制阀;通过补油控制阀将泵的输出端输送的压力油液供给共压压力油源单元,以补充共压压力油源单元内油液的消耗;抽真空控制阀设置在泵的吸入端与真空回油单元之间,保证真空回油单元能够在泵的抽吸下具有足够的真空度,并防止泵吸油口的停机反流。

54、泵源单元的补油控制阀能够使得流体动力单元中的液压油供给至共压压力油源单元的下述所述的共压油源腔中,实现对共压油源腔消耗的油液及时补充,以对长距离传输中的执行单元进行及时供油,解决长距离快速传输中油液的不断供给问题。执行单元输出的液压油被吸回到真空回油单元中,从而减少了执行单元的回油背压,进一步减少了无效功率的消耗;为此,为了确保真空回油单元始终保持一定的真空度,需要将泵一直旋转,泵的吸油口能够将真空回油单元中的液压油抽吸至吸油口,进一步供给近端工作机构和泵源单元的液压油的需求,防止液压油直接返回至液压油箱时存在的真空回油单元中真空度不足的问题;回油控制阀的设置可以实现长距离真空回油管路内的油液从执行单元流向真空回油管路内而不会将多个执行单元输出的液压油在长距离真空会有管路中出现反流或者串流。

55、5.作为一种优选的实施方式,共压压力油源单元包括第一壳体和设置于第一壳体内的共压油源腔,共压油源腔连接有多个长距离压力油输液管路;真空回油单元包括第二壳体和设置于第二壳体内的真空汇油腔,真空汇油腔连接有多个长距离真空回油管路上的回油控制阀;第一壳体和所述第二壳体呈同一壳体;或者,第一壳体和所述第二壳体呈不同壳体。

56、第一壳体和所述第二壳体呈同一壳体,将共压压力油源单元和真空回油单元两者设置在一个外壳中,结构更紧凑,减小了泵源单元的体积,减少了空间浪费;共压油源腔优选为椭球状储油腔,其中椭球状储油腔的一个焦点与蓄能器连接,椭球状储油腔与多条独立的长距离压力油输液管路分别连接;真空汇油腔优选为球状真空汇油腔,球状真空汇油腔通过回油控制阀连接有多条长距离真空回油管路;所述泵源单元通过提供独立的所述共压油源腔和所述真空汇油腔,形成类似泵的出油口和吸油口的动力单元,从而为执行单元提供动力油液和油液回收循环通道,形成类似泵的一个二级泵源提供者。

57、6.作为本技术的一种优选的实施方式,共压压力油源单元具有第一接口、第二接口和多个端口;共压油源腔呈椭球状,第一接口与呈椭球状的共压油源腔的中心截面的椭圆的其中之一焦点对应,第一接口与所述蓄能器连接;第二接口与其中之另一焦点相对应,第二接口与所述补油控制阀连接;端口通过所述长距离压力油输液管路与起荡单元连接。

58、共压压力油源单元的端口与执行控制单元连接,可以实现将流体动力单元的液压油通过共压压力油源单元的端口通过长距离压力油输液管路经过起荡单元的电机阀组、操控单元输出至执行单元实现做功,其中,起荡单元相当于一个蓄能器油液高速输出的一个出口;共压压力油源单元设置有多个端口目的是为多个起荡单元提供一个统一的油源,以实现最终能够与多个执行单元连接,实现液压设备能够共用泵站,从而减少泵站投入,提升泵站之间的能量利用率,减少因为设立多个泵站而造成的液压系统的溢流损失,而且多个执行单元共同共压压力油源单元,能够减小阀的数量,结构和体积都相应大大减小,从而提高了液压系统的驱动功率。

- 还没有人留言评论。精彩留言会获得点赞!