一种PCV阀及其下阀体总成的制作方法

一种pcv阀及其下阀体总成

技术领域

1.本发明涉及汽车发动机技术领域,尤其涉及一种pcv阀及其下阀体总成。

背景技术:

2.曲轴箱强制通风系统pcv阀是发动机重要零部件。发动机工作时,汽缸内可燃混合气体在高温高压下,总有一部分气体通过活塞与气缸之间的间隙漏入曲轴箱内,造成窜气现象。这些窜气与机油混合会形成稠密的胶状淤泥物,进而形成酸性腐蚀物,这些腐蚀物会腐蚀和锈蚀发动机内部轴承表面,加速零部件的磨损,导致发动机内工作表面的锈蚀,若不及时排出,会造成曲轴箱压力升高,使润滑油从油封密封垫渗出,为了控制曲轴箱排放污染,国家将废气排放纳入国家法令法规,为了更好的将废气充分利用及环境保护,曲轴箱强制通风系统pcv阀尤为重要。

3.目前,汽车发动机pcv阀种类较多,但根据其内部结构可分为柱塞式pcv阀和膜片式单向阀,其中柱塞式pcv阀应用最为广泛。柱塞式pcv阀根据阀芯材质不同,又可分为塑料阀芯和金属阀芯,塑料阀芯因其耐磨性差,高速运转的阀芯容易磨损,磨损后阀芯使得发动机pcv阀流量特性偏移,影响发动机正常运转。金属阀芯在阀体内部做轴向运动,塑料内腔因金属阀芯往复运动易产生磨损,另外,进气歧管压力随转速在一定范围内变化,其金属阀芯在不稳定气流冲击下产生共振而与腔体内壁高速敲击,尤其在发动机怠速或中低速高负荷普遍存在尖锐敲击声,影响发动机nvh性能。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种pcv阀及其下阀体总成。

5.为了实现上述目的,本发明采用了如下技术方案:

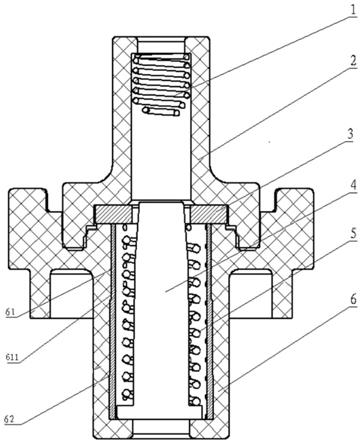

6.一种pcv阀及其下阀体总成,包括上阀体、下阀体,所述上阀体垂直位于下阀体的上方,且所述上阀体的底端口与下阀体的顶端口贯通连接,所述上阀体的底端内边沿凹陷有环形挡圈槽,所述环形挡圈槽内卡合有固定连接的挡圈,所述下阀体内设有阀腔,所述阀腔内设有竖向放置的阀芯,且所述阀芯的顶端贯穿挡圈并伸入至上阀体内底部。

7.优选地,所述上阀体的底端外侧套设有固定连接的锥形外环,且所述锥形外环与上阀体通过注塑一体成型;所述下阀体的顶端外侧设有套设有固定连接的锥形环,且所述锥形环与下阀体通过注塑一体成型,所述锥形外环的内侧面与锥形环的外侧面密封螺旋连接。

8.优选地,所述下阀体的外侧面顶部套设有外圈环,且所述外圈环与下阀体通过注塑一体成型,所述外圈环的里侧面凹陷有密封环槽,所述密封环槽内卡合有固定连接的密封环,且所述密封环与锥形外环的外侧面紧贴闭合。

9.优选地,所述阀腔内壁上凹陷与阶梯环状的环形凹槽,且所述环形凹槽内卡合有固定连接的连接环,且所述连接环为阶梯状空心筒形;所述下阀体的底端开设有进气口,且

所述进气口与阀腔的底部连通。

10.优选地,所述阀芯的底端设有同心固接的阀芯档环,所述阀芯档环的底面中部设有固定连接的椭圆凸块,且所述椭圆凸块配合插设在进气口内。

11.优选地,所述阀芯档环顶面外侧边沿均匀凹陷有若干档环孔,所述阀芯上均匀交错凹陷有若干贯通的减重孔。

12.优选地,位于挡圈与阀芯档环之间在阀芯上套有阀芯弹簧,且所述阀芯弹簧的上下两端分别与挡圈、阀芯档环固接。

13.优选地,所述上阀体的顶端设有贯通连接的出气孔,位于出气孔下方在上阀体内顶部设有固定卡合的缓冲环,所述缓冲环的底面设有倒锥形状的缓冲弹簧,所述缓冲弹簧的底端位于挡圈的中部正上方。

14.优选地,所述外圈环的底面设有卡合环,且所述卡合环与外圈环通过注塑一体成型,所述卡合环位于下阀体的外侧面中部,且所述下阀体与卡合环之间形成环形槽。

15.与现有技术相比,本发明的有益效果是:

16.1、在本发明中,通过阀腔内部设置横向、纵向等差数列分布环形凹槽,有助于稳定pcv阀阀芯因气体不稳定产生的共振,降低了pcv阀阀芯因共振而产生噪声;

17.2、在本发明中,下阀体中的阀腔采用机械加工成型,金属阀腔与塑料下阀体采用倒扣结构注塑成型,保证了金属阀腔牢固性;

18.综上所述,本发明采用金属和塑料双材料组合下阀体总成结构,通过阀腔内部设置均匀分布的环形凹槽,有助于稳定pcv阀阀芯因气体不稳定产生的共振,降低了pcv阀阀芯因共振而产生噪声;金属阀腔与塑料下阀体采用倒扣结构注塑成型,保证了金属阀腔牢固性。

附图说明

19.此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

20.图1为本发明的主视剖面图;

21.图2为本发明的主视图;

22.图3为本发明的下阀体三维示意图;

23.图4为本发明的下阀体三维等轴侧示意图;

24.图5为本发明的阀芯三维示意图;

25.图6为本发明的阀芯主视剖面图;

26.图中序号:缓冲弹簧1、上阀体2、锥形外环201、挡圈3、阀芯4、阀芯档环41、档环孔42、椭圆凸块43、减重孔44、阀芯弹簧5、下阀体6、阀腔61、环形凹槽611、连接环62、进气口63、锥形环601、密封环602、外圈环603、卡合环604。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.实施例1:参见图1

‑

6,一种pcv阀及其下阀体总成,包括上阀体2、下阀体6,所述上

阀体2垂直位于下阀体6的上方,且所述上阀体2的底端口与下阀体6的顶端口贯通连接,所述上阀体2的底端内边沿凹陷有环形挡圈槽,所述环形挡圈槽内卡合有固定连接的挡圈3,挡圈3的材料采用dc01冷轧钢板,所述下阀体6内设有阀腔61,下阀体6的材料采用pa66

‑

gf35,阀腔61的材料采用20#钢,阀腔61采用金属材料,增强了阀腔61内腔耐高温、耐磨性,提高pcv阀使用寿命,所述阀腔61内设有竖向放置的阀芯4,且所述阀芯4的顶端贯穿挡圈3并伸入至上阀体2内底部。

29.在本发明中,所述上阀体2的底端外侧套设有固定连接的锥形外环201,且所述锥形外环201与上阀体2通过注塑一体成型;所述下阀体6的顶端外侧设有套设有固定连接的锥形环601,且所述锥形环601与下阀体6通过注塑一体成型,所述锥形外环201的内侧面与锥形环601的外侧面密封螺旋连接。

30.在本发明中,所述下阀体6的外侧面顶部套设有外圈环603,且所述外圈环603与下阀体6通过注塑一体成型,所述外圈环603的里侧面凹陷有密封环槽,所述密封环槽内卡合有固定连接的密封环602,且所述密封环602与锥形外环201的外侧面紧贴闭合;所述外圈环603的底面设有卡合环604,且所述卡合环604与外圈环603通过注塑一体成型,所述卡合环604位于下阀体6的外侧面中部,且所述下阀体6与卡合环604之间形成环形槽。

31.在本发明中,所述阀腔61内壁上凹陷与阶梯环状的环形凹槽611,阀腔61内壁设置有横向、纵向等差数列分布环形凹槽611,且所述环形凹槽611内卡合有固定连接的连接环62,且所述连接环62为阶梯状空心筒形;所述下阀体6的底端开设有进气口63,且所述进气口63与阀腔61的底部连通;所述阀芯4的底端设有同心固接的阀芯档环41,所述阀芯档环41的底面中部设有固定连接的椭圆凸块43,且所述椭圆凸块43配合插设在进气口63内;所述阀芯档环41顶面外侧边沿均匀凹陷有若干档环孔42,所述阀芯4上均匀交错凹陷有若干贯通的减重孔44,档环孔42及减重孔44减轻了阀芯4的重量。

32.在本发明中,位于挡圈3与阀芯档环41之间在阀芯4上套有阀芯弹簧5,阀芯弹簧5的材料采用sus304不锈钢,且所述阀芯弹簧5的上下两端分别与挡圈3、阀芯档环41固接;所述上阀体2的顶端设有贯通连接的出气孔,位于出气孔下方在上阀体2内顶部设有固定卡合的缓冲环,所述缓冲环的底面设有倒锥形状的缓冲弹簧1,缓冲弹簧1的材料采用sus304不锈钢,所述缓冲弹簧1的底端位于挡圈3的中部正上方。

33.实施例2:在本实施例中,本发明还提出了一种pcv阀及其下阀体总成的具体实施方法,包括以下步骤:

34.上阀体2的顶端与发动机进气歧管相连,下阀体6、卡合环604之间形成环形槽与发动机曲轴箱相通,当发动机工作时,进气歧管产生负压,使得上阀体2内的压力小于阀腔61内的压力,pcv阀阀芯4在两端出现压差,pcv阀阀芯4在气体推动压力下克服阀芯弹簧5的弹力及阀芯4重量做功,由阀腔6内向上阀体2运动;

35.曲轴箱内混合废气由pcv阀阀芯4和挡圈3配合处间隙进入上阀体2内,进而将废气带入进气歧管,最终参与发动机燃烧;当发动机停止工作时,进气歧管负压消失,在阀芯弹簧5反推作用力和阀芯4重力下,阀芯4沿轴向回落到阀腔61内,带动阀芯档环41下降,使得椭圆凸块43配合卡合在进气口63内,这样完成一次工作循环。

36.本发明采用金属和塑料双材料组合下阀体总成结构,通过阀腔内部设置均匀分布的环形凹槽,有助于稳定pcv阀阀芯因气体不稳定产生的共振,降低了pcv阀阀芯因共振而

产生噪声;金属阀腔与塑料下阀体采用倒扣结构注塑成型,保证了金属阀腔牢固性。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1