一种摆线减速传动机构的制作方法

1.本技术涉及减速器领域,尤其是涉及一种摆线减速传动机构。

背景技术:

2.减速传动机构是一种减速传动装置,用于降低驱动电机的转速并提升驱动电机的输出扭矩,使得驱动电机和减速机构的总成能够具有低转速和高扭矩的特点。现有的减速传动机构往往在需要实现较高的传动比时,减速机构的体积就会相应的较大。针对上述中的相关技术,发明人认为需要研制出一种减速比高且体积小的减速传动机构。

技术实现要素:

3.为了使得减速传动机构具有减速比高且体积小的特点,本技术提供一种摆线减速传动机构。

4.本技术提供的一种摆线减速传动机构,采用如下的技术方案:

5.一种摆线减速传动机构,包括:

6.输入轴,所述输入轴具有曲轴部,所述输入轴上还设有安装在所述曲轴部上的第一轴承、位于所述曲轴部一侧的第二轴承以及位于所述曲轴部另一侧的第三轴承;

7.摆线盘总成,安装在所述第一轴承上,所述摆线盘总成的外侧壁间隔设置有一圈第一摆线凸齿和一圈第二摆线凸齿;

8.固定架,安装在所述第二轴承上,所述固定架具有第一摆线槽,所述第一摆线槽的内壁周向设置有一圈用于和所述第一摆线凸齿啮合的第一固定凸齿;

9.活动架,安装在所述第三轴承上,所述活动架具有第二摆线槽,所述第二摆线槽的内壁周向设置有一圈和所述第二摆线凸齿啮合的第二固定凸齿。

10.通过采用上述技术方案,在使用上述摆线减速传动机构时,需要外设一台驱动电机,使得驱动电机的电机轴和摆线减速传动机构的输入轴传动电机;由于第一摆线凸齿和第一固定凸齿的啮合,使得摆线盘总成能够沿第一摆线槽的内壁进行摆动;由于第二摆线凸齿和第二固定凸齿的啮合,使得活动架能够在摆线盘总成的摆动下进行旋转,实现摆线减速传动机构的输出。其中,第一摆线凸齿和第一固定凸齿的配合实现第一次减速,第二摆线凸齿和第二固定凸齿的配合实现第二次减速,使得上述摆线减速传动机构能够具备较大的减速比。并且,上述摆线减速传动机构的结构较为紧凑,体积较小。

11.上述摆线减速传动机构在输出扭矩时,摆线盘总成中多个第一摆线凸齿和第一固定凸齿处于抵接状态,摆线盘总成中的多个第二摆线凸齿和第二固定凸齿处于抵接状态,使得上述摆线减速传动机构的效率密度也较为理想。

12.可选的,所述摆线盘总成包括第一摆线盘、第二摆线盘和用于连接所述第一摆线盘和所述第二摆线盘的第一锁紧螺钉;所述第一摆线凸齿布置在所述第一摆线盘的外侧壁;所述第二摆线凸齿布置在所述第二摆线盘的外侧壁。

13.通过采用上述技术方案,上述摆线盘总成的结构设定使得能够分别制造第一摆线

盘和第二摆线盘,再将第一摆线盘和第二摆线盘通过第一锁紧螺钉进行组装,这种生产方式较为简便,且由于摆线盘的生产工艺较为成熟,也能够保证第一摆线盘和第二摆线盘的精度,从而保证摆线盘总成的精度。

14.可选的,所述摆线盘总成还包括连接所述第一摆线盘和第二摆线盘的摆线传动轴;所述第一摆线盘具有用于供所述摆线传动轴插入的第一传动孔;所述第二摆线盘具有用于供所述摆线传动轴插入的第二传动孔。

15.通过采用上述技术方案,摆线传动轴能够提高摆线盘总成的整体性,提高了第一摆线盘和第二摆线盘之间的摆动同步度。

16.可选的,所述固定架包括固定环、第一摆线外环以及连接所述固定环和所述第一摆线外环的第二锁紧螺钉;所述第一固定凸齿设置在所述第一摆线外环的内壁上。

17.通过采用上述技术方案,上述固定架的结构设定使得能够分别制造固定环和第一摆线外环,再将固定环和第一摆线外环通过第二锁紧螺钉进行组装,方便了固定架的生产和制造,也有助于保证第一摆线外环内的第一固定凸齿的制造精度。

18.可选的,所述第一摆线外环还开设有供所述固定环部分嵌入的固定槽。

19.通过采用上述技术方案,提高了固定环和第一摆线外环之间的连接强度,降低了固定环从第一摆线外环上发生脱落的概率。

20.可选的,所述活动架包括活动环、第二摆线外环以及连接所述固定环和所述第二摆线外环的第三锁紧螺钉;所述第二固定凸齿设置在所述第二摆线外环的内壁上。

21.通过采用上述技术方案,上述活动架的结构设定使得能够分别制造活动环和第二摆线外环,再将活动环和第二摆线外环通过第三锁紧螺钉进行组装,方便了活动架的生产和制造,有助于保证第二摆线外环内的第一固定凸齿的制造精度。

22.可选的,所述活动环具有与所述输入轴同轴的输出孔且在所述输出孔处设置有第二内花键。

23.通过采用上述技术方案,使得上述摆线减速传动机构的输出端是通过花键配合的方式传递扭矩,使得摆线减速传动机构的输出稳定性较为理想,使得摆线减速传动机构和接受扭矩的装置之间具有理想的传动效率密度。

24.可选的,所述固定架在朝向所述活动架的端面开设有供所述活动架端部插入的容置槽。

25.通过采用上述技术方案,使得减速机构的结构更加紧凑,有助于缩小减速机构的长度。

26.可选的,所述输入轴上还设置有第一保持件和第二保持件,所述第一保持件抵接在所述第一轴承(的内圈和所述第二轴承的内圈上;所述第二保持件抵接在所述第一轴承的内圈和所述第三轴承的内圈上。

27.通过采用上述技术方案,第一保持件的设定有助于保持第一轴承和第二轴承之间的间隙,从而有助于对摆线盘总成和固定架之间的配合定位,有助于减速机构的组装。第二保持件的设定有助于保持第一轴承和第三轴承之间的间隙,从而有助于对摆线盘总成和活动架之间的配合定位,有助于减速机构的组装。

28.可选的,所述输入轴具有轴向贯穿布置的输入孔,所述输入孔的内壁设置有第一内花键。

29.通过采用上述技术方案,使得上述摆线减速传动机构和驱动电机之间是通过花键结构实现扭矩的传递的,使得摆线减速传动机构和驱动电机之间的传动较为理想,且两者之间具有理想的传动效率密度。

30.综上所述,本技术包括以下至少一种有益技术效果:

31.1.上述摆线减速传动机构的结构紧凑,且能够在大减速比的情况下保持较小的体积,并且上述摆线减速传动机构的传动效率密度也较为理想;

32.2.通过将摆线盘总成分隔成第一摆线盘和第二摆线盘、将固定架分隔成固定环和第一摆线外环、将活动环分隔成活动环和第二摆线外环,方便了上述减速机构的生产制造,也能够保证第一摆线凸齿、第二摆线凸齿、第一固定凸齿和第二固定凸齿的生产精度。

附图说明

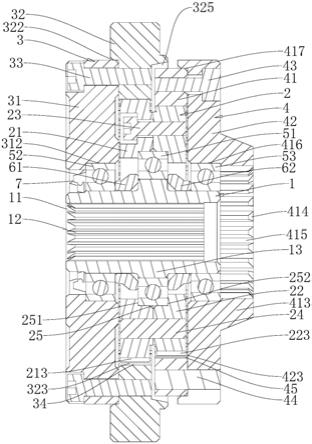

33.图1是本技术的剖面结构示意图。

34.图2是本技术中摆线盘总成的爆炸结构示意图。

35.图3是本技术中固定架的爆炸结构示意图。

36.图4是本技术中活动架的爆炸结构示意图。

37.图5是本技术的结构原理示意图。

38.附图标记说明:1、输入轴;11、输入孔;12、第一内花键;13、曲轴部;2、摆线盘总成;21、第一摆线盘;211、第一沉孔;212、第一传动孔;213、第一摆线凸齿;22、第二摆线盘;221、第一螺纹孔;222、第二传动孔;223、第二摆线凸齿;23、第一锁紧螺钉;24、摆线传动轴;25、第一轴承槽;251、第一轴承半槽;252、第二轴承半槽;3、固定架;31、固定环;311、第二沉孔;312、第二轴承槽;313、安装螺纹孔;32、第一摆线外环;321、第二螺纹孔;322、固定槽;323、第一固定凸齿;324、安装沉孔;325、容置槽;33、第二锁紧螺钉;34、第一摆线槽;4、活动架;41、活动环;411、第三沉孔;412、第三传动孔;413、输出环;414、输出孔;415、第二内花键;416、第三轴承槽;417、嵌入槽;42、第二摆线外环;421、第三螺纹孔;422、第四传动孔;423、第二固定凸齿;43、第三锁紧螺钉;44、第二传动轴;45、第二摆线槽;51、第一轴承;52、第二轴承;53、第三轴承;61、第一保持件;62、第二保持件;7、第一密封环。

具体实施方式

39.以下结合附图1

‑

5,对本技术作进一步详细说明。

40.本技术实施例公开一种摆线减速传动机构。参照图1,摆线减速传动机构包括输入轴1、摆线盘总成2、固定架3和活动架4。

41.参照图1,输入轴1设置有同轴布置的输入孔11。输入孔11的内壁设置有第一内花键12。输入轴1在中部设有一个曲轴部13。曲轴部13的横截面为圆形,曲轴部13的轴线不与输入轴1的轴线重合。

42.参照图1,输入轴1上套设有三个轴承。三个轴承分别为设置在曲轴部13上的第一轴承51、设置在曲轴部13一侧的第二轴承52和设置在曲轴部13另一侧的第三轴承53。其中,第一轴承51的旋转轴线与曲轴部13的轴线重合;第二轴承52的旋转轴线和第三轴承53的旋转轴线均与输入轴1的轴线重合。

43.参照图1,输入轴1上还套设有第一保持件61和第二保持件62。其中,第一保持件61

支撑在第一轴承51和第二轴承52之间,用于使得第一轴承51和第二轴承52之间的间隙满足设计间隙的要求。第二保持件62支撑在第一轴承51和第三轴承53之间,用于使得第一轴承51和第三轴承53之间的间隙满足设计间隙的要求。

44.参照图1和图2,摆线盘总成2包括第一摆线盘21、第二摆线盘22以及用于连接第一摆线盘21和第二摆线盘22的第一锁紧螺钉23。其中,第一摆线盘21和第二摆线盘22均为圆盘状的摆线盘结构。第一摆线盘21位于靠近第二轴承52的一侧,第二摆线盘22位于靠近第三轴承53的一侧,且第一摆线盘21的外径大于第二摆线盘22的外径。

45.参照图1和图2,第一摆线盘21在背向第二摆线盘22的端面周向间隔布置有多个用于安装第一锁紧螺钉23的第一沉孔211。第二摆线盘22的端面布置有与第一沉孔211一一对应且用于供第一锁紧螺钉23螺纹安装的第一螺纹孔221。当第一摆线盘21和第二摆线盘22通过第一锁紧螺钉23连接固定后,第一摆线盘21和第二摆线盘22相对的端面贴合,且两者的轴线与曲轴部13的轴线重合。在本实施例中,摆线盘总成2设置有三个第一锁紧螺钉23,且三个第一锁紧螺钉23周向均匀间隔布置。

46.参照图1和图2,第一摆线盘21在端面还周向间隔开设有第一传动孔212。第二摆线盘22在端面开设有与第一传动孔212一一对应布置的第二传动孔222。其中,摆线盘总成2还设置有同时插接在第一传动孔212和第二传动孔222内的摆线传动轴24。在本实施例中,第一传动孔212的孔径和第二传动孔222的孔径保持一致,摆线传动轴24的外径与第一传动孔212的孔径和第二传动孔222的孔径保持一致。其中,摆线传动轴24和第一锁紧螺钉23组合后周向间隔均匀布置在摆线盘总成2上。

47.参照图1和图2,第一摆线盘21和第二摆线盘22通过第一锁紧螺钉23连接组合形成摆线盘总成2后。摆线盘总成2具有供第一轴承51安装的第一轴承槽25。其中,第一轴承51槽25包括开设在第一摆线盘21上的第一轴承半槽251和开设在第二摆线盘22上的第二轴承半槽252。

48.参照图1和图2,第一摆线盘21在外侧壁周向均匀设置有一圈第一摆线凸齿213。第二摆线盘22在外侧壁周向均匀设置有一圈第二摆线凸齿223。在本实施例中,第一摆线凸齿213的齿数为44;第二摆线凸齿223的齿数为42。

49.参照图1和图3,固定架3包括固定环31、第一摆线外环32以及连接固定环31和第一摆线外环32的第二锁紧螺钉33。在本实施例中,固定架3中设置了六个第二锁紧螺钉33。其中,固定环31上开设有供第二锁紧螺钉33安装的第二沉孔311,第一摆线外环32设置有与第二沉孔311一一对应且用于供第二锁紧螺钉33安装的第二螺纹孔321。第一摆线外环32还开设有供固定环31部分嵌入的固定槽322。

50.参照图1和图3,固定环31的轴线和第一摆线外环32的轴线均与输入轴1的轴线重合。固定环31在内侧壁设置有用于供第二轴承52安装的第二轴承槽312。其中,第一固定环31和输入轴1之间且在第二轴承52的外侧还设置有第一密封环7。

51.参照图3,固定环31在背向第一摆线外环32的端面周向均匀间隔设有六个安装螺纹孔313。安装螺纹孔313用于安装驱动电机。

52.参照图1和图3,第一摆线外环32和固定环31经第二锁紧螺钉33的连接固定后组合成上述固定架3后,形成有供第一摆线盘21布置的第一摆线槽34。第一摆线槽34在内壁周向均匀间隔设置有一圈用于和第一摆线凸齿213啮合配合的第一固定凸齿323,即第一固定凸

齿323布置在第一摆线外环32的内侧壁上。在本实施例中,第一固定凸齿323的齿数为46。

53.参照图3,第一摆线外环32的外沿部分在背向活动架4的端面周向均匀设置有四个安装沉孔324,用于将摆线减速传动机构的安装。

54.参照图1,第一摆线外环32在朝向活动架4的端面还开设有供活动架4部分插入的容置槽325。

55.参照图1和图4,活动架4包括活动环41、第二摆线外环42连接固定活动环41和第二摆线外环42的第三锁紧螺钉43。

56.参照图1和图4,活动环41在背向驱动电机的端面周向间隔布置有多个用于安装第三锁紧螺钉43的第三沉孔411。第二摆线外环42的端面布置有与第三沉孔411一一对应且用于供第三锁紧螺钉43安装的第三螺纹孔421。在本实施例中,活动架4设置有三个第三锁紧螺钉43。

57.其中,活动环41在朝向第二摆线外环42的端面开设有供第二摆线外环42部分嵌入的嵌入槽417。

58.参照图1和图4,活动环41在端面还周向间隔设置有第三传动孔412。第二摆线外环42在端面还周向间隔设置有与第三传动孔412一一对应布置的第四传动孔422。其中,活动架4还设置有能够同时插接在第三传动孔412和第四传动孔422内的第二传动轴44。在本实施例中,第三传动孔412的孔径和第四传动孔422的孔径保持一致,第二传动轴44的外径与第三传动孔412的孔径和第四传动孔422的孔径保持一致。其中,第二传动轴44和第三锁紧螺钉43组合后周向间隔均匀布置在活动架4上。

59.参照图1和图4,第二摆线外环42和活动环41经第三锁紧螺钉43的连接固定后组合成上述活动架4后,形成有供第二摆线盘22布置的第二摆线槽45。第二摆线槽45在内壁周向均匀间隔设置有一圈用于和第二摆线凸齿223啮合配合的第二固定凸齿423,即第二固定凸齿423布置在第二摆线外环42的内侧壁上。在本实施例中,第二固定凸齿423的齿数为44。

60.参照图1,活动环41在朝向第一摆线外环42的端面还设置有供第三轴承53安装的第三轴承槽416。

61.参照图1,活动环41在背向第一摆线外环42的端面同轴布置有输出环413。输出环413具有输出孔414,且在输出孔414的内壁上布置有二级内花键415。

62.参照图1至图5,本技术实施例中摆线减速传动机构的实施原理为:

63.输入轴1用于接收扭矩且实现旋转,并通过曲轴部13带动摆线盘总成2转动,由于第一摆线凸齿213和第一固定凸齿323的啮合以及第二摆线凸齿223和第二固定凸齿423的啮合,使得活动架4的输出孔414能够输出扭矩。

64.在本实施例中,由于第一固定凸齿323的齿数为46,第一摆线凸齿213的齿数为44,第二摆线凸齿223的齿数为44,第二固定凸齿423的齿数为42。由于第一摆线外环32为固定状态,第一摆线盘21和第二摆线盘22固连,输入轴1为输入端,第二摆线外环42为输出端,则整个摆线减速传动机构的减速比为1/506。

65.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1