自动平衡式推力轴承的制作方法

1.本实用新型涉及一种船舶主轴推进系统的推力轴承,尤其涉及一种推力轴承轴向力支承结构的改进。

背景技术:

2.在船舶推进系统中,推力轴承是船舶主轴轴系的关键部件,推力轴承固连在船体上,船舶上的动力装置通过主轴轴系驱动推进器旋转,推进器所产生的推力通过推力轴承传递给船体使船舶行驶。

3.在推力轴承中,推力轴通过径向滑动轴承转动支承在轴承壳体上,在推力轴上固定设置有推力盘,与推力盘端面相对设置的若干推力块沿推力轴周向设置活动插接于与轴承壳体固连的推力套环内,推进器的推力经推力轴通过推力盘传递给推力块,再通过推力块背面的支承弧面经推力套环、轴承壳体向船体传递,推力块与推力盘相对的端面为固设有耐摩片的摩擦面,随着推力轴的旋转,推力盘与推力块的摩擦面之间形成楔形支承油膜以减少相互之间的摩擦。在工作过程中,由于制造、安装误差以及运转过程中的振动等因素,各推力块的工况是无法保持一致的,因而所承受的轴向载荷并不均匀,载荷相对较大的推力块将较快失效而导致推力轴承的损坏。

4.现有的推力轴承在推力块与推力套环之间设有上、下两层平衡块,上平衡块与推力块一一对应,下平衡块位于相邻两上平衡块之间,相邻两推力块所承受的载荷传递到对应的上平衡块上再经相邻两上平衡块之间的下平衡块传递到推力套环上,以此形成桥式联动机构,使相邻推力块上承受的载荷能有所平衡,但这样的机构结构复杂、制造工作量大,平衡块之间力传递反应较慢,而且也不能保证各推力块之间载荷能完全平衡。

技术实现要素:

5.针对现有技术所存在的上述不足,本实用新型所要解决的技术问题是提供一种自动平衡式推力轴承,它能快捷平衡各推力块之间的载荷,使各推力块之间受力均衡,延长推力轴承使用寿命。

6.为了解决上述技术问题,本实用新型的一种自动平衡式推力轴承,包括轴承壳体、转动支承在轴承壳体上的推力轴、固定设置于推力轴上的推力盘以及与推力盘端面相对应的若干推力块,推力块背面设有支承弧面,各推力块活动插接于推力套环内且沿推力轴周向均布,推力套环与轴承壳体固连,在所述推力套环内还固连有推力平衡座,在推力平衡座上与推力块相对的一端活动设置有与推力块相对应的若干平衡推力柱,平衡推力柱的外端面与对应推力块的支承弧面相贴合,各平衡推力柱密封插接于推力平衡座上对应的推力柱腔内,各推力柱腔通过连通液道与液压蓄能器相通连。

7.采用上述结构后,船舶推进器的推力经推力轴通过推力盘传递给各推力块,每一推力块所承受的载荷再通过推力块背面的支承弧面传递到推力平衡座上对应的平衡推力柱上,由于各平衡推力柱是密封插接于推力平衡座上对应的推力柱腔内,且各推力柱腔通

过连通液道与液压蓄能器相通连,则各推力柱腔相互之间是通过连通液道相通连的,各平衡推力柱所受到的载荷首先通过其内侧端面传递到推力柱腔与连通液道内的液压油中,再经推力套环、轴承壳体向船体传递,当各推力块由于制造、安装误差以及运转过程中的振动等因素使得所承受的轴向载荷不均匀并通过平衡推力柱传递到推力柱腔与连通液道内的液压油中时,推力柱腔与连通液道内的油压升高且各处压强相等,液压油使得各平衡推力柱受到相同的反作用力,从而使各推力块的承载能力得以均衡且作为液体的液压油对压强的传递反应灵敏快捷,原本受力不均的各推力块之间受力处于动态平衡状态中,相应地,各推力块之间受力均衡、各推力块摩擦面的磨损程度趋于一致,有效地延长了推力轴承的使用寿命。

8.本实用新型的一种优选实施方式,所述轴承壳体为剖分式壳体。采用该实施方式,可便于轴承壳体内各构件的安装。

9.本实用新型的另一种优选实施方式,所述推力平衡座为环形构件,各推力柱腔沿周向均布。采用该实施方式,推力平衡座套插于推力轴上,推力柱腔能与推力块一一对应。

10.本实用新型的又一种优选实施方式,所述连通液道包括与各推力柱腔相连的支液道、连通各支液道的环形液道和与环形液道相通连的外连液道,该外连液道通过外连接管与液压蓄能器通连。采用该实施方式,能方便地使各推力柱腔相互通连并方便地与液压蓄能器通连。

11.本实用新型进一步的优选实施方式,所述外连接管穿过推力套环及轴承壳体伸出轴承壳体之外,外连接管的内端与推力平衡座密封连接,外连接管的外端与轴承壳体密封连接,外连接管通过与外连接管外端相连的油管与液压蓄能器通连。采用该实施方式,外连接管在保证各推力柱腔与液压蓄能器通连的同时还能保证轴承壳体内外以及轴承壳体内部与推力平衡座内部之间的密封,使推力轴承能正常发挥功能。

12.本实用新型另一进一步的优选实施方式,在所述推力柱腔与平衡推力柱之间设有两道密封圈。采用该实施方式,能保证推力平衡座内部的液压油不会经推力柱腔与平衡推力柱之间的配合间隙产生泄漏。

13.本实用新型又一进一步的优选实施方式,在所述连通液道与液压蓄能器之间设有单向阀。采用该实施方式,可以保证液压蓄能器能正常维持连通液道内的压力而不会由于推力轴承工作过程中连通液道内压力的升高而对液压蓄能器产生压力冲击。

14.本实用新型更进一步的优选实施方式,所述单向阀设置于与外连接管外端相连的油管管路中。采用该实施方式,单向阀安装连接、使用维护均方便。

附图说明

15.下面结合附图和具体实施例对本实用新型自动平衡式推力轴承作进一步的详细说明。

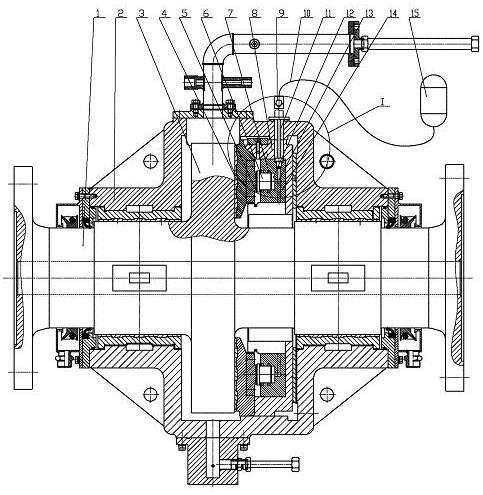

16.图1是本实用新型自动平衡式推力轴承一种具体实施方式的结构示意图;

17.图2是图1所示结构中i部位的局部放大视图;

18.图3是图1所示结构中推力块及推力平衡座的结构示意图;

19.图4是图3中a

‑

a部位的局部展开视图。

20.图中:1

‑

推力轴、2

‑

轴承壳体、3

‑

推力盘、4

‑

推力块、5

‑

支承弧面、6

‑

平衡推力柱、7

‑

密封圈、8

‑

推力套环、9

‑

单向阀、10

‑

油管、11

‑

外连接管、12

‑

推力柱腔、13

‑

连通液道、131

‑

外连液道、132

‑

环形液道、133

‑

支液道、14

‑

推力平衡座、15

‑

液压蓄能器。

具体实施方式

21.在图1和图2所示的自动平衡式推力轴承中,轴承壳体2为由底座与上盖组合而成的剖分式结构的壳体构件,在底座上设有润滑油进油管,在上盖上设有润滑油出油管,在轴承壳体2中通过两端的径向滑动轴承转动支承有推力轴1,在推力轴1中部固定设置有推力盘3,在推力盘3端面对应设有若干推力块4,图中所示推力块4设置于推力盘3的一端,推力块4与推力盘3相对的表面为设置有减摩材料的摩擦面,摩擦面的轮廓为扇形,该摩擦面与推力盘3组成滑动摩擦副,在推力块4背面设有支承弧面5,支承弧面5的中心偏置于摩擦面扇形轮廓左右方向中心线的一侧,以便推力轴1旋转过程中推力块4的摩擦面能产生偏斜而在摩擦面与推力盘3端面之间形成楔形油膜,各推力块4活动插接于推力套环8内且沿推力轴1周向均布,推力套环8与轴承壳体2固连,推力套环8贴合于轴承壳体2的内端面。

22.在推力套环8内固连有推力平衡座14,参见图3和图4,推力平衡座14为环形构件,推力平衡座14贴合于推力套环8的内端面,在推力平衡座14上与推力块4相对的一端活动设置有与推力块4相对应的若干平衡推力柱6,平衡推力柱6的外端面与对应推力块4的支承弧面5相贴合,各平衡推力柱6密封插接于推力平衡座14上对应的推力柱腔12内,在推力柱腔12与平衡推力柱6之间设有两道密封圈7,密封圈7设置于推力柱腔12的孔壁上或平衡推力柱6的柱面上,各推力柱腔12沿周向均布,其位置与对应推力块4的支承弧面5相对应,各推力柱腔12通过连通液道13与液压蓄能器15相通连,推力轴承工作过程中推力块4所承受的推力通过平衡推力柱6作用于相互通连的各推力柱腔12内的液压油中,可使各平衡推力柱6受到液压油相等的反作用力,从而使各推力块4之间所承受的推力相互平衡。作为优选实施方式,连通液道13包括与各推力柱腔12相连的支液道133、连通各支液道133的环形液道132和与环形液道132相通连的外连液道131,该外连液道131通过外连接管11与液压蓄能器15通连,进一步地,外连接管11穿过推力套环8及轴承壳体2伸出轴承壳体2之外,外连接管11的内端与推力平衡座14密封连接,外连接管11的外端与轴承壳体2密封连接,外连接管11通过与外连接管11外端相连的油管10与液压蓄能器15通连。

23.作为另一优选实施方式,在连通液道13与液压蓄能器15之间设有单向阀9,单向阀9设置于与外连接管11外端相连的油管10管路中。

24.以上仅列举了本实用新型的一些优选实施方式,但本实用新型并不局限于此,还可以作出许多的改进和变换。如所述推力块4也可以不是设置于推力盘3的一端,而可以是设置于推力盘3的两端,这样可以使推力轴承能承受双向的轴向推力。如此等等,只要是在本实用新型基本原理基础上所作出的改进与变换,均应视为落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1