车轮用轴承装置的预压检查方法与流程

1.本发明涉及车轮用轴承装置的预压检查方法。

背景技术:

2.以往,已知将车轮支承为旋转自如的车轮用轴承装置(参照专利文献1)。在车轮用轴承装置中,在外侧构件的内侧配置有内侧构件,在外侧构件与内侧构件各自的轨道面间夹装有滚动体。这样,车轮用轴承装置构成滚动轴承结构,并使安装于内侧构件的车轮旋转自如。

3.在这样的滚动轴承结构中,为了能够抑制晃动且进行顺畅的旋转而使内部间隙处于允许范围内。内部间隙能够定义为外侧构件与内侧构件的相对的轴向可动量。关于这一点,在车轮用轴承装置中,内部间隙为负值,成为对滚动体施加了预压载荷的状态。因此,对车轮的旋转产生阻力。

4.然而,在专利文献1中记载有车轮用轴承装置的预压检查方法。根据这样的预压检查方法,能够算出施加于滚动体的预压载荷值。但是,近年来,针对车辆的低油耗化的要求提高,而谋求能够更高精度地算出预压载荷值的预压检查方法。进一步,谋求能够更高精度地判定预压状态的合格与否的预压检查方法。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平10-185717号公报

技术实现要素:

8.发明所要解决的课题

9.本发明提供能够更高精度地算出预压载荷值的预压检查方法。进一步,本发明提供能够更高精度地判定预压状态的合格与否的预压检查方法。

10.用于解决课题的方案

11.第一发明是一种车轮用轴承装置的预压检查方法,该车轮用轴承装置具备:外侧构件,其具有双列外侧轨道面;内侧构件,其包括轮毂圈以及压入至该轮毂圈的小径台阶部的内圈,且具有双列内侧轨道面;以及双列滚动体,其夹装在所述外侧构件与所述内侧构件各自的轨道面间,其中,所述车轮用轴承装置的预压检查方法具备:功率算出工序,使所述外侧构件或所述内侧构件相对地旋转而算出功率;预压载荷值算出工序,基于在所述功率算出工序中算出的功率而算出预压载荷值;以及合格与否判定工序,根据在所述预压载荷值算出工序中算出的预压载荷值是否处于允许范围内来判定合格与否。

12.第二发明在第一发明的车轮用轴承装置的预压检查方法的基础上,在所述功率算出工序中,算出多个旋转速度下的功率,在所述预压载荷值算出工序中,基于其中的两个功率的差值而算出预压载荷值。

13.第三发明在第二发明的车轮用轴承装置的预压检查方法的基础上,在所述预压载

荷值算出工序中,将功率的差值代入预先确定的“功率的差值与预压载荷值的关系”,从而算出相当的预压载荷值。

14.第四发明在第二发明的车轮用轴承装置的预压检查方法基础上,在所述预压载荷值算出工序中,将功率的差值的倒数代入预先确定的“功率的差值的倒数与预压载荷值的关系”,从而算出相当的预压载荷值。

15.第五发明在第一至第四发明的车轮用轴承装置的预压检查方法的基础上,所述车轮用轴承装置的预压检查方法具备另外的预压载荷值算出工序,在该另外的预压载荷值算出工序中,基于所述车轮用轴承装置的内部间隙而算出预压载荷值,在所述合格与否判定工序中,根据在所述预压载荷值算出工序中算出的预压载荷值是否处于包含在所述另外的预压载荷值算出工序中算出的预压载荷值的允许范围内来判定合格与否。

16.发明效果

17.作为本发明的效果,起到以下所示的效果。

18.第一发明的车轮用轴承装置的预压检查方法具备:功率算出工序,使外侧构件或内侧构件相对地旋转而算出功率;预压载荷值算出工序,基于在功率算出工序中算出的功率而算出预压载荷值;以及合格与否判定工序,根据在预压载荷值算出工序中算出的预压载荷值是否处于允许范围内来判定合格与否。根据这样的车轮用轴承装置的预压检查方法,能够以不跨越组装过程中的各工序的方式算出预压载荷值,因此不易受到由组装过程的进展状况、环境的变化等带来的影响,从而能够更高精度地算出预压载荷值。进一步,能够更高精度地进行预压状态的合格与否判定。

19.在第二发明的车轮用轴承装置的预压检查方法中,在功率算出工序中,算出多个旋转速度下的功率。另外,在预压载荷值算出工序中,基于其中的两个功率的差值而算出预压载荷值。根据这样的车轮用轴承装置的预压检查方法,不易受到由润滑脂量等引起的个体差的影响,从而能够更高精度地算出预压载荷值。进一步,能够更高精度地进行预压状态的合格与否判定。

20.在第三发明的车轮用轴承装置的预压检查方法中,在预压载荷值算出工序中,将功率的差值代入预先确定的“功率的差值与预压载荷值的关系”,从而算出相当的预压载荷值。根据这样的车轮用轴承装置的预压检查方法,由于利用基于实际成果和经验确定的“功率的差值与预压载荷值的关系”,因此能够更高精度地算出预压载荷值。进一步,能够更高精度地进行预压状态的合格与否判定。

21.在第四发明的车轮用轴承装置的预压检查方法中,在预压载荷值算出工序中,将功率的差值的倒数代入预先确定的“功率的差值的倒数与预压载荷值的关系”,从而算出相当的预压载荷值。根据这样的车轮用轴承装置的预压检查方法,由于利用基于实际成果和经验确定的“功率的差值的倒数与预压载荷值的关系”,因此能够更高精度地算出预压载荷值。另外,在算出功率时的旋转速度差较小的情况下,也能够更高精度地算出预压载荷值。进一步,能够更高精度地进行预压状态的合格与否判定。

22.在第五发明的车轮用轴承装置的预压检查方法中,在合格与否判定工序中,根据在预压载荷值算出工序中算出的预压载荷值是否处于包含在另外的预压载荷值算出工序中算出的预压载荷值的允许范围内来判定合格与否。根据这样的车轮用轴承装置的预压检查方法,根据通过使用功率的新的方法算出的预压载荷值是否处于包含通过使用内部间隙

的以往可靠的方法算出的预压载荷值的允许范围内来判定合格与否,因此能够更高精度地进行预压状态的合格与否判定。

附图说明

23.图1是示出车轮用轴承装置的结构的图。

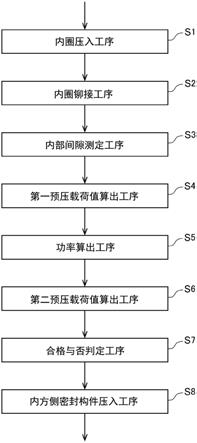

24.图2是示出车轮用轴承装置的组装过程的图。

25.图3是示出向轮毂圈的小径台阶部压入内圈的状况的图。

26.图4是示出将小径台阶部的前端部分扩展而铆接内圈的状况的图。

27.图5是示出对内圈与车轮安装凸缘的对置距离进行测定的状况的图。

28.图6是示出内部间隙与预压载荷值的关系的图。

29.图7是示出使外侧构件或内侧构件相对地旋转而算出功率的状况的图。

30.图8是示出功率的差值与预压载荷值的关系的图。

31.图9是示出功率的差值的倒数与预压载荷值的关系的图。

32.图10是示出向环状空间的开口端压入内方侧密封构件的状况的图。

具体实施方式

33.首先,使用图1对车轮用轴承装置1的结构进行说明。

34.车轮用轴承装置1将车轮支承为旋转自如。车轮用轴承装置1具备外侧构件2、内侧构件3以及滚动体4、5。需要说明的是,在本技术中,“内方侧”表示车轮用轴承装置1的车身侧,“外方侧”表示车轮用轴承装置1的车轮侧。另外,“径向外侧”表示远离内侧构件3的旋转轴a的方向,“径向内侧”表示接近内侧构件3的旋转轴a的方向。并且,“轴向”表示沿着旋转轴a的方向。

35.外侧构件2构成滚动轴承结构的外圈部分。在外侧构件2的内方侧端部的内周形成有嵌合面2a。另外,在外侧构件2的外方侧端部的内周形成有嵌合面2b。并且,在外侧构件2的轴向中央部的内周形成有两个外侧轨道面2c、2d。另外,在外侧构件2形成有从其外周面向径向外侧扩展的车身安装凸缘2e。在车身安装凸缘2e设置有多个螺栓孔2f。

36.内侧构件3构成滚动轴承结构的内圈部分。内侧构件3由轮毂31与内圈32构成。

37.轮毂圈31配置于外侧构件2的内侧。在轮毂圈31的内方侧端部的外周形成有直至轴向中央部的小径台阶部3a。小径台阶部3a是指轮毂圈31的外径变小的部分,该小径台阶部3a的外周面成为以旋转轴a为中心的圆筒形状。另外,在轮毂圈31形成有从其内方侧端部贯穿至外方侧端部的花键孔3b。并且,在轮毂圈31的轴向中央部的外周形成有内侧轨道面3d。另外,在轮毂圈31形成有从其外周面向径向外侧扩展的车轮安装凸缘3e。在车轮安装凸缘3e以旋转轴a为中心而设置有多个螺栓孔3f,轮毂螺栓33压入各个螺栓孔3f。

38.内圈32压入轮毂圈31的小径台阶部3a。在内圈32的内方侧端部的外周形成有嵌合面3g。另外,在与嵌合面3g相邻的外周形成有内侧轨道面3c。由此,在轮毂圈31的外周构成内侧轨道面3c。需要说明的是,内圈32被将小径台阶部3a的前端部分扩展而成的铆接部3h固定。另外,也存在不具有铆接部3h的结构。

39.滚动体4、5构成滚动轴承结构的滚动部分。滚动体4、5是所谓的钢球,分别通过保持器而在圆周上等间隔地排列。内方侧的滚动体4夹装在外侧构件2的外侧轨道面2c与内圈

32的内侧轨道面3c之间。另外,外方侧的滚动体5夹装在外侧构件2的外侧轨道面2d与轮毂圈31的内侧轨道面3d之间。需要说明的是,在本车轮用轴承装置1中,滚动体4、5分别为球形状,但也可以是圆锥形状。

40.另外,本车轮用轴承装置1具备内方侧密封构件6和外方侧密封构件7。内方侧密封构件6将在外侧构件2与内侧构件3(轮毂圈31以及内圈32)之间形成的环状空间s的内方侧开口端密封。外方侧密封构件7将在外侧构件2与内侧构件3(轮毂圈31以及内圈32)之间形成的环状空间s的外方侧开口端密封。需要说明的是,这些密封构件6、7存在各种规格,对于它们的规格没有限定。另外,也存在代替内方侧密封构件6而压入盖的结构。

41.接下来,使用图2至图10对车轮用轴承装置1的组装过程进行说明。

42.以下,车轮用轴承装置1载置于基台8。在基台8形成有对轮毂圈31的导向部进行收容的凹部8a,在该凹部8a的周围钉入有多个顶销8b。因此,车轮用轴承装置1在顶销8b穿过车轮安装凸缘3e的各螺栓孔3f的状态下被朝向上方支承、固定。

43.内圈压入工序s1是向轮毂圈31的小径台阶部3a压入内圈32的工序(参照图3)。在内圈压入工序s1中,使用压入装置9施加载荷,由此,将内圈32压入至小径台阶部3a的规定位置(临时压入)。然后,对外侧构件2与内侧构件3的相对的轴向可动量进行测定。最后,基于该轴向可动量而将内圈32压入至小径台阶部3a的规定位置(正式压入)。这样一来,内部间隙成为适当的值,并成为对滚动体4、5施加了适当的预压载荷的状态。

44.内圈铆接工序s2是将小径台阶部3a的前端部分扩展而铆接内圈32的工序(参照图4)。在内圈铆接工序s2中,使用铆接装置10施加载荷,由此,将小径台阶部3a的前端部分扩展。铆接装置10在维持倾角α的状态下旋转,因此能够一边在周向上移动一边连续地按压小径台阶部3a的前端部分。另外,铆接装置10的按压面10a弯曲,因此能够形成转印有这样的按压面10a的形状的铆接部3h。

45.内部间隙测定工序s3是基于车轮用轴承装置1的外观形状对内部间隙进行测定的工序(参照图5)。在内部间隙测定工序s3中,使用测定装置(未图示)夹住从内圈32的内方侧端面3i到车轮安装凸缘3e的外方侧端面3j的部分,由此对两端面3i、3j的对置距离d进行测定。对置距离d当然与内部间隙存在相关性,因此对对置距离d进行测定等同于对内部间隙进行测定。这样,其结果是能够对内部间隙c进行测定(参照图6)。

46.第一预压载荷值算出工序s4是基于内部间隙而算出预压载荷值f1的工序。在预压载荷值算出工序s4中,利用基于实际成果和经验确定的“内部间隙与预压载荷值的关系”(参照图6)。“内部间隙与预压载荷值的关系”由纵轴相当于内部间隙且横轴相当于预压载荷值的曲线图表示。然后,通过将在内部间隙测定工序s3中得到的内部间隙c代入这样的曲线图中,从而算出相当的预压载荷值f1。需要说明的是,“内部间隙与预压载荷值的关系”由于车轮用轴承装置1的规格等而分别不同。

47.功率算出工序s5是使外侧构件2或内侧构件3相对地旋转而算出功率的工序(参照图7)。在功率算出工序s5中,在使用支承装置11使外侧构件2停止的状态下使内侧构件3旋转,由此,使封入环状空间s的润滑脂融合。然后,在设为规定的旋转速度的状态下算出功l(参照下述的数式1)。最后,基于该功l算出功率p(参照下述的数式2)。需要说明的是,在本实施方式中,在任意确定的1rpm和10rpm这两个旋转速度下算出各自的功率p1、p2。这是由于为了降低由润滑脂量等引起的个体差的影响而利用变化量(功率p1、p2的差值δp)。

48.数式1:功l=f

×

s=f

×

2πrn=2πrfn=2πtn

49.数式2:功率p=2πtn/60

50.(f:切线载荷s:移动距离r:旋转半径n:旋转速度t:旋转转矩)

51.第二预压载荷值算出工序s6是基于功率p1、p2的差值δp而算出预压载荷值f2的工序。在预压载荷值算出工序s6中,利用基于实际成果和经验确定的“功率的差值与预压载荷值的关系”(参照图8)。“功率的差值与预压载荷值的关系”由纵轴相当于功率的差值且横轴相当于预压载荷值的曲线图表示。然后,通过将在功率算出工序s5中得到的功率p1、p2的差值δp代入这样的曲线图中,从而算出相当的预压载荷值f2。需要说明的是,“功率的差值与预压载荷值的关系”由于车轮用轴承装置1的规格等而分别不同。另外,也可以算出三个以上的旋转速度下的功率p1、p2

……

,并基于每个组合的差值δp

……

而算出预压载荷值f2

……

。在该情况下,通过取得预压载荷值f2

……

的平均值,能够更高精度地算出预压载荷值f2。

52.关于这一点,在第二预压载荷值算出工序s6中也能够如以下那样进行。即,在预压载荷值算出工序s6中,利用基于实际成果和经验确定的“功率的差值的倒数与预压载荷值的关系”(参照图9)。然后,通过将在功率算出工序s5中得到的功率p1、p2的差值δp的倒数代入这样的曲线图中,从而算出相当的预压载荷值f2。这样一来,在算出功率p1、p2时的旋转速度差较小的情况下(差值δp较小的情况下)曲线的斜率变大,因此能够更高精度地算出预压载荷值f2。需要说明的是,“功率的差值的倒数与预压载荷值的关系”也由于车轮用轴承装置1的规格等而分别不同。另外,也可以算出三个以上的旋转速度下的功率p1、p2

……

,并基于每个组合的差值δp

……

的倒数而算出预压载荷值f2

……

。在该情况下,通过取得预压载荷值f2

……

的平均值,能够更高精度地算出预压载荷值f2。

53.合格与否判定工序s7是利用预压载荷值f1以及预压载荷值f2对合格与否进行判定的工序。在合格与否判定工序s7中,根据基于实际成果和经验确定的允许差来决定包含预压载荷值f1的允许范围r(参照图8以及图9)。在本实施方式中,将以预压载荷值f1为中心的允许下限值r1与允许上限值r2之间设为允许范围r。并且,在预压载荷值f2处于允许范围r的情况下,将车轮用轴承装置1的预压状态判定为合格。反之,在预压载荷值f2未处于允许范围r的情况下,将车轮用轴承装置1的预压状态判定为不合格。

54.内方侧密封构件压入工序s8是向环状空间s的开口端压入内方侧密封构件6的工序(参照图10)。在内方侧密封构件压入工序s8中,使用压入装置12施加载荷,由此,将内方侧密封构件6向内方侧开口端的入口部分压入。这样,在功率算出工序s5等之后设置内方侧密封构件压入工序s8是考虑到在算出功率p1、p2时不附加由内方侧密封构件6带来的阻力。假设在功率算出工序s5等之前设置内方侧密封构件压入工序s8的情况下,必须减去由内方侧密封构件6带来的阻力来算出功率p1、p2。

55.关于这一点,如本实施方式这样,在功率算出工序s5等之后设置内方侧密封构件压入工序s8的情况下,通过附加由内方侧密封构件6带来的阻力,能够算出完成状态下的车轮用轴承装置1(压入有内方侧密封构件6的车轮用轴承装置1)的功率p1、p2。这能够通过对前述的“功率的差值与预压载荷值的关系”或“功率的差值的倒数与预压载荷值的关系”加上仅内方侧密封构件6的“功率的差值与预压载荷值的关系”或“功率的差值的倒数与预压载荷值的关系”来进行修正而同样地算出。需要说明的是,仅内方侧密封构件6的“功率的差

值与预压载荷值的关系”或“功率的差值的倒数与预压载荷值的关系”由于内方侧密封构件6的规格等而分别不同。

56.以下,对本技术所公开的技术思想及其效果进行总结。

57.本实施方式的车轮用轴承装置1的预压检查方法具备:功率算出工序s5,使外侧构件2或内侧构件3相对地旋转而算出功率p1、p2;预压载荷值算出工序s6,基于在功率算出工序s5中算出的功率p1、p2而算出预压载荷值f2;以及合格与否判定工序s7,根据在预压载荷值算出工序s6中算出的预压载荷值f2是否处于允许范围r内来判定合格与否。根据这样的车轮用轴承装置1的预压检查方法,能够以不跨越组装过程中的各工序的方式算出预压载荷值f2,因此不易受到由组装过程的进展状况、环境的变化等带来的影响,从而能够更高精度地算出预压载荷值f2。进一步,能够更高精度地进行预压状态的合格与否判定。

58.并且,在本实施方式的轮用轴承装置1的预压检查方法中,在功率算出工序s5中,算出多个旋转速度下的功率p1、p2。另外,在预压载荷值算出工序s6中,基于其中的两个功率p1、p2的差值δp而算出预压载荷值f2。根据这样的车轮用轴承装置1的预压检查方法,不易受到由润滑脂量等引起的个体差的影响,从而能够更高精度地算出预压载荷值f2。进一步,能够更高精度地进行预压状态的合格与否判定。

59.并且,在本实施方式的车轮用轴承装置1的预压检查方法中,在预压载荷值算出工序s6中,将功率p1、p2的差值δp代入预先确定的“功率的差值与预压载荷值的关系”,从而算出相当的预压载荷值f2。根据这样的车轮用轴承装置1的预压检查方法,由于利用基于实际成果和经验确定的“功率的差值与预压载荷值的关系”,因此能够更高精度地算出预压载荷值f2。进一步,能够更高精度地进行预压状态的合格与否判定。

60.并且,在本实施方式的车轮用轴承装置1的预压检查方法中,在预压载荷值算出工序s6中,将功率p1、p2的差值δp的倒数代入预先确定的“功率的差值的倒数与预压载荷值的关系”,从而算出相当的预压载荷值f2。根据这样的车轮用轴承装置1的预压检查方法,由于利用基于实际成果和经验确定的“功率的差值的倒数与预压载荷值的关系”,因此能够更高精度地算出预压载荷值f2。另外,在算出功率p1、p2时的旋转速度差较小的情况下,也能够更高精度地算出预压载荷值f2。进一步,能够更高精度地进行预压状态的合格与否判定。

61.并且,在本实施方式的车轮用轴承装置1的预压检查方法中,在合格与否判定工序s7中,根据在预压载荷值算出工序s6中算出的预压载荷值f2是否处于包含在另外的预压载荷值算出工序s4中算出的预压载荷值f1的允许范围r内来判定合格与否。根据这样的车轮用轴承装置1的预压检查方法,根据通过使用功率p1、p2的新的方法算出的预压载荷值f2是否处于包含通过使用内部间隙c的以往可靠的方法算出的预压载荷值f1的允许范围r内来判定合格与否,因此能够更高精度地进行预压状态的合格与否判定。

62.如上所述,本技术所公开的技术思想中的最大的特征在于使用功率p算出预压载荷值f2这一点。并且,在这样的技术思想的基础上,利用功率p1、p2的差值δp也是应该特别说明的点。另外,利用基于实际成果和经验确定的“功率的差值与预压载荷值的关系”或“功率的差值的倒数与预压载荷值的关系”,使结果的可靠性提高。并且,根据预压载荷值f2是否处于包含通过使用内部间隙c的方法算出的预压载荷值f1的允许范围r内来判定合格与否,也使结果的可靠性提高。

63.根据本实施方式的车轮用轴承装置1的预压检查方法,例如能够利用在车轮用轴

承装置1的出厂检查中使用的旋转转矩测定没备算出预压载荷值f2。并且,无论车轮用轴承装置1的组装过程、组装完成后的状态如何,均一次算出两个功率p1、p2并基于其差值δp而算出预压载荷值f2,因此能够更高精度地算出预压载荷值f2。因此,能够抑制管理困难的误差因素(温度、润滑脂的搅拌阻力、内方侧密封构件6的滑动阻力等)。

64.最后,本技术所公开的车轮用轴承装置1是驱动轮用的车轮用轴承装置,但也可以是从动轮用的车轮用轴承装置。此外,本技术所公开的车轮用轴承装置1是在外侧构件2具有车身安装凸缘2e且内侧构件3由具有车轮安装凸缘3e的轮毂圈31与内圈32构成的第三代结构,但并不限定于此。例如也可以是在外侧构件具有车身安装凸缘且能够使具有车轮安装凸缘的轮毂圈穿过作为内侧构件的内圈的第二代结构。另外,也可以是在外侧构件具有车身安装凸缘且内侧构件为具有车轮安装凸缘的轮毂圈与万向联轴器的嵌合体的第四代结构。需要说明的是,也能够适用于第二代结构至第四代结构中的所谓的外圈旋转规格的车轮用轴承装置。

65.工业实用性

66.本发明能够在车轮用轴承装置的预压检查方法中使用。

67.附图标记说明

68.1 车轮用轴承装置

69.2 外侧构件

70.2c 外侧轨道面

71.2d 外侧轨道面

72.3 内侧构件

73.3a 小径台阶部

74.3b 花键孔

75.3c 内侧轨道面

76.3d 内侧轨道面

77.31 轮毂圈

78.32 内圈

79.4 滚动体

80.5 滚动体

81.6 内方侧密封构件

82.7 外方侧密封构件

83.f1 预压载荷值

84.f2 预压载荷值

85.p1 功率

86.p2 功率

87.δp 功率的差值

88.s1 内圈压入工序

89.s2 内圈铆接工序

90.s3 内部间隙测定工序

91.s4 预压载荷值算出工序

92.s5 功率算出工序

93.s6 预压载荷值算出工序

94.s7 合格与否判定工序

95.s8 内方侧密封构件压入工序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1