一种热力管道保温结构及敷设方法与流程

1.本发明属于节能供热技术领域,具体涉及一种热力管道保温结构及敷设方法。

背景技术:

2.由工信部发布的《工业绿色发展规划(2016

‑

2020年)》指出:要优化工业结构和区域布局,加快形成以工业园区为载体的绿色集约化生产方式,提升工业能源效率。工业园区和集中供热是中国体制优越性的体现,显著提升能源利用的综合效率,降低单位gdp能耗。

3.但工业集中化带来的问题是,工业热网复杂化、部分管道长度较长,对供热管道的运行与管理带来难度。并且,现有的热力管道保温方式在经过长时间运行后,或是因为自然环境,或是因为人为原因,必然的会出现保温结构破损、保温效果降低的问题,因此需要对现有的热力管道保温技术进行技术革新。

技术实现要素:

4.发明目的:本发明目的在于针对现有技术的不足,提供一种结构稳定性高、不易破损且保温效果好的热力管道保温结构及敷设方法。

5.技术方案:本发明所述的一种热力管道保温结构,包括常规热力管道保温结构和管道焊缝保温结构,所述常规热力管道保温结构包括至少一层硅酸铝保温棉层,所述硅酸铝保温棉层整圈包裹在热力管道上,所述硅酸铝保温棉层外包裹三层半纳米气凝胶层,所述纳米气凝胶层外包裹至少一层高温玻璃棉层,所述高温玻璃棉层外包裹第一铝箔玻纤布反射层,所述第一铝箔玻纤布反射层外包裹两层半高温玻璃棉层,由最外层的高温玻璃棉层朝向热力管道方向设置一组刚性支撑件,固定个保温层的相互位置,然后最外层的高温玻璃棉层外包裹第二铝箔玻纤布反射层,所述第二铝箔玻纤布反射层外包裹不锈钢皮层;

6.所述管道焊缝保温结构包括玻璃棉保温层;所述常规热力管道保温结构与管道焊缝保温结构采用错缝安装方式连接。

7.进一步地,为提高保温效果,所述错缝安装方式具体为:常规热力管道保温结构由内向外的各保温层在焊缝两侧梯度形式远离焊缝位置敷设,常规热力管道保温结构的各保温层端部形成阶梯结构,管道焊缝保温结构敷设在焊缝周围,且管道焊缝保温结构的端部依据常规热力管道保温结构的各保温层端部的阶梯结构匹配设置,形成完整的热力管道保温结构,各保温层之间具有错缝。

8.进一步地,作为较优实施方式,所述的三层半纳米气凝胶层包括由内向外的三层完整敷设的纳米气凝胶层和一层半圈敷设的纳米气凝胶层。

9.进一步地,作为较优实施方式,所述两层半高温玻璃棉层包括由内向外的两层完整敷设的高温玻璃棉层和一层半圈敷设的高温玻璃棉层。

10.进一步地,作为较优实施方式,所述刚性支撑件包括三组定位钢钉,包括第一定位钢钉、第二定位钢钉和第三定位钢钉,所述第一定位钢钉由半圈敷设的高温玻璃棉层的中点垂直于管道方向插入各保温层,另外两组定位钢钉对称置于第一定位钢钉两侧,且另外

两组钢钉同时穿过半圈敷设的纳米气凝胶层和半圈敷设的高温玻璃棉层,且第一定位钢钉与第二定位钢钉之间以及第一定位钢钉与第三定位钢钉之间均设有60

°

的夹角。

11.进一步地,作为较优实施方式,所述硅酸铝保温棉层的厚度为40

‑

60mm,每层纳米气凝胶层的厚度为8

‑

12mm,每层高温玻璃棉层的厚度为40

‑

60mm。

12.本发明还提供了上述热力管道保温结构的敷设方法,包括如下步骤:

13.(一)常规热力管道保温结构敷设:

14.(1)在热力管道焊缝两侧,距离焊缝300mm处敷设第一层保温材料,即厚度为40

‑

60mm的硅酸铝保温棉层;

15.(2)在热力管道焊缝两侧,距离焊缝400mm处敷设第一层纳米气凝胶层,第一层纳米气凝胶层包裹在第一层保温材料上;距离焊缝500mm处敷设第二层纳米气凝胶层,第二层纳米气凝胶层包裹在第一层纳米气凝胶层上;距离焊缝600mm处敷设第三层纳米气凝胶层,第三层纳米气凝胶层包裹在第二层纳米气凝胶层上;距离焊缝650mm处敷设第四层纳米气凝胶层,第四层纳米气凝胶层半圈包裹在第三层纳米气凝胶层上;每层纳米气凝胶层的厚度为8

‑

12mm;

16.(3)在热力管道焊缝两侧,距离焊缝700mm处敷设第一层高温玻璃棉层,第一层高温玻璃棉层敷设在第四层纳米气凝胶层上;所述第一层高温玻璃棉层外包裹第一铝箔玻纤布反射层;

17.(4)在热力管道焊缝两侧,距离焊缝800mm处敷设第二层高温玻璃棉层,所述第二高温玻璃棉层敷设在第一铝箔玻纤布反射层上;所述第二层高温玻璃棉层外包裹第二铝箔玻纤布反射层;

18.(5)向常规热力管道保温结构各保温层中插入定位钢钉,固定各保温层位置;

19.(二)管道焊缝保温结构敷设:采用焊缝保温高温玻璃棉包裹在热力管道焊缝处,且焊缝保温高温玻璃棉两端的形状与常规热力管道保温结构端部的阶梯状相匹配,形成错缝安装结构;

20.(三)在常规热力管道保温结构和管道焊缝保温结构外统一采用不锈钢皮包裹,并用不锈钢带捆扎牢固,紧度以塞入内径3

‑

5mm的圆柱棒为准。

21.有益效果:本发明通过采用错缝安装的方式设置个保温层,在一定程度上提升热力管网的保温效果,缓解管道在传输高温蒸汽时产生的热量损失,削弱蒸汽的温降,同时本方法可以加强管道外保温的强度,减少外保温在自生重力以及其他外力的作用下产生形变导致保温效果削弱的可能性。

附图说明

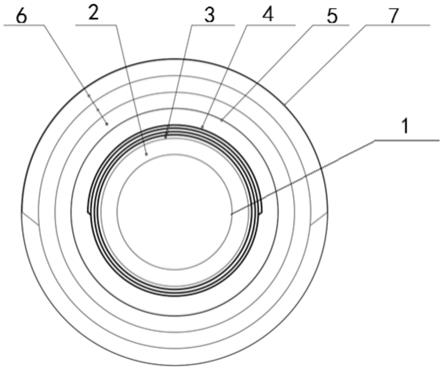

22.图1为本发明中常规热力管道保温结构的横截面结构示意图;

23.图2为本发明中常规热力管道保温结构的侧截面结构示意图;

24.图3为本发明方案中刚性支撑件的安装结构示意图;

25.图4为实测实验中测试点的分布图;

26.其中:1、热力管道,2、硅酸铝保温棉层,3、纳米气凝胶层,4、第一高温玻璃棉层,5、第一铝箔玻纤布反射层,6、第二高温玻璃棉层,7、第二铝箔玻纤布反射层,8、阶梯结构,9、第一定位钢钉,10、第二定位钢钉,11、第三定位钢钉,12、第一测试点,13、第二测试点,14、

第三测试点,15、第四测试点,16、第五测试点,17、第六测试点,18、第七测试点,19、第八测试点,20、第九测试点,21、第十测试点,22、焊缝。

具体实施方式

27.下面通过附图对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

28.实施例:一种热力管道保温结构,包括常规热力管道保温结构和管道焊缝保温结构,所述常规热力管道保温结构包括一层硅酸铝保温棉层2,所述硅酸铝保温棉层整圈包裹在热力管道1上,所述硅酸铝保温棉层2外包裹三层半纳米气凝胶层3,所述纳米气凝胶层3外包裹第一高温玻璃棉层4,所述第一高温玻璃棉层4外包裹第一铝箔玻纤布反射层5,所述第一铝箔玻纤布反射层5外包裹两层半第二高温玻璃棉层6,由第二高温玻璃棉层6朝向热力管道方向设置一组刚性支撑件,固定个保温层的相互位置,然后最外层的高温玻璃棉层外包裹第二铝箔玻纤布反射层7,所述第二铝箔玻纤布反射层7外包裹不锈钢皮层;

29.所述管道焊缝保温结构包括玻璃棉保温层;所述常规热力管道保温结构与管道焊缝保温结构采用错缝安装方式连接。

30.所述错缝安装方式具体为:常规热力管道保温结构由内向外的各保温层在焊缝两侧梯度形式远离焊缝位置敷设,常规热力管道保温结构的各保温层端部形成阶梯结构8,管道焊缝保温结构敷设在焊缝周围,且管道焊缝保温结构的端部依据常规热力管道保温结构的各保温层端部的阶梯结构匹配设置,形成完整的热力管道保温结构,各保温层之间具有错缝。

31.所述的三层半纳米气凝胶层包括由内向外的三层完整敷设的纳米气凝胶层和一层半圈敷设的纳米气凝胶层。所述两层半高温玻璃棉层包括由内向外的两层完整敷设的高温玻璃棉层和一层半圈敷设的高温玻璃棉层。所述刚性支撑件包括三组定位钢钉,包括第一定位钢钉9、第二定位钢钉10和第三定位钢钉11,所述第一定位钢钉由半圈敷设的高温玻璃棉层的中点垂直于管道方向插入各保温层,另外两组定位钢钉对称置于第一定位钢钉两侧,且另外两组钢钉同时穿过半圈敷设的纳米气凝胶层和半圈敷设的高温玻璃棉层,且第一定位钢钉与第二定位钢钉之间以及第一定位钢钉与第三定位钢钉之间均设有60

°

的夹角。所述硅酸铝保温棉层的厚度为50mm,每层纳米气凝胶层的厚度为10mm,每层高温玻璃棉层的厚度为50mm。

32.本发明还提供了上述热力管道保温结构的敷设方法,包括如下步骤:

33.(一)常规热力管道保温结构敷设:

34.(1)在热力管道焊缝22两侧,距离焊缝300mm处敷设第一层保温材料,即厚度为50mm的硅酸铝保温棉层;

35.(2)在热力管道焊缝22两侧,距离焊缝400mm处敷设第一层纳米气凝胶层,第一层纳米气凝胶层包裹在第一层保温材料上;距离焊缝500mm处敷设第二层纳米气凝胶层,第二层纳米气凝胶层包裹在第一层纳米气凝胶层上;距离焊缝600mm处敷设第三层纳米气凝胶层,第三层纳米气凝胶层包裹在第二层纳米气凝胶层上;距离焊缝650mm处敷设第四层纳米气凝胶层,第四层纳米气凝胶层半圈包裹在第三层纳米气凝胶层上;每层纳米气凝胶层的厚度为10mm;

36.(3)在热力管道焊缝22两侧,距离焊缝700mm处敷设第一层高温玻璃棉层,第一层高温玻璃棉层敷设在第四层纳米气凝胶层上;所述第一层高温玻璃棉层外包裹第一铝箔玻纤布反射层;

37.(4)在热力管道焊缝22两侧,距离焊缝800mm处敷设第二层高温玻璃棉层,所述第二高温玻璃棉层敷设在第一铝箔玻纤布反射层上;所述第二层高温玻璃棉层外包裹第二铝箔玻纤布反射层;

38.(5)向常规热力管道保温结构各保温层中插入定位钢钉,固定各保温层位置;

39.(二)管道焊缝保温结构敷设:采用焊缝保温高温玻璃棉包裹在热力管道焊缝处,且焊缝保温高温玻璃棉两端的形状与常规热力管道保温结构端部的阶梯状相匹配,形成错缝安装结构;

40.(三)在常规热力管道保温结构和管道焊缝保温结构外统一采用不锈钢皮包裹,并用不锈钢带捆扎牢固,紧度以塞入内径3

‑

5mm的圆柱棒为准。

41.(1)仿真实验

42.为了验证本方法的保温效果,现以实际参数为数据源,进行保温效果仿真计算。仿真计算设计工况见下表:

43.表1仿真工况条件

44.管道外径mm325管道长度m210环境温度℃25介质种类水蒸气

45.所选仿真蒸汽参数按照金泰#4号机出口蒸汽参数进行计算,参数如下表所示:

46.表2#4号机高峰低谷参数

[0047][0048]

从上表中可知蒸汽参数为:温度540℃

±

,压力9.2mpa

±

。

[0049]

试验中纳米气凝胶性能参数如下表所示:

[0050]

表3气凝胶保温材料性能参数

[0051]

厚度mm10幅宽m1.5密度kg/m3180

±

2025℃时导热系数w/(m

·

k)≤0.021300℃时导热系数w/(m

·

k)≤0.036憎水率≥98%质量吸湿率≤5%防火等级a

[0052]

气凝胶的导热系数依据25℃和300℃时的最差导热系数进行折算,则其导热系数λ为:

[0053]

λ=0.019636+0.00005454

×

t

[0054]

式中,t为气凝胶的平均温度,单位℃。

[0055]

计算结果:将上述设定条件带入计算,计算结果如下表所示:

[0056]

表4计算结果与对比

[0057][0058]

上述计算结果表明,本保温设计方案,能够满足内部工质温度540℃,压力9.2mpa的蒸汽管道外壁温度≤50℃,且温降≤1℃的要求。

[0059]

(2)实测实验

[0060]

以金泰#4炉高过出口管段保温进行测试,将保温内部分别布置上下左右共四个方向10个测点,测点布置如图4所示,包括第一测试点12,第二测试点13,第三测试点14,第四测试点15,第五测试点16,第六测试点17,第七测试点18,第八测试点19,第九测试点20,第十测试点21;

[0061]

测量方式是分别将10个不同的1米长的热电偶,沿管长方向埋入上图保温层测点位置,通过运行时的读数,获得测试结果。读数结果如下表所示,其中第一测试点,第二测试点,第三测试点,第四测试点,第五测试点,第六测试点,第七测试点,第八测试点,第九测试点,第十测试点,分别简称为一测,二测,三测,四测,五测,六测,七测,八测,九测,十测:

[0062]

表5试验期间新型保温方式下各测点温度一览表

[0063]

[0064][0065]

由上表可知,在管道上半部增加半圈保温可以明显加强整体保温系统的保温强度,通过以上检测结果可知,本发明方案提供的保温结构具有良好的保温效果,适于推广使用,可大大减少蒸汽传输过程中的热流失,提高热传输效益。

[0066]

如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1