一种驾驶室悬挂减震器的制作方法

1.本发明涉及一种减震器,尤其是一种驾驶室悬挂减震器。

背景技术:

2.非公路矿区工况环境恶劣,整车颠簸严重。驾驶室内的剧烈振动,会使司机感到疲劳,分散了司机的注意力,影响操作的准确定和工作质量,形成事故隐患。长时间承受过度振动,也会损害司机的健康。因此,有必要降低驾驶室振动,提高乘坐舒适性。

技术实现要素:

3.为解决上述问题,本发明提供一种采用浮动的方式进行减震,震动频率小、舒适性高的一种驾驶室悬挂减震器,具体技术方案为:

4.一种驾驶室悬挂减震器,包括油罐、弹簧和硅油;还包括:主轴,所述主轴位于所述油罐的顶部;阻尼盘,所述阻尼盘活动插在所述油罐的内部,且与所述主轴的底部连接,所述弹簧位于所述阻尼盘与所述油罐的底部之间,所述硅油位于所述油罐内,且位于所述阻尼盘的下方;轴套,所述主轴活动插在所述轴套上,所述轴套还位于所述阻尼盘的顶部;密封圈,所述密封圈固定在所述轴套上,且活动插在所述主轴上;弹性环,所述弹性环固定在所述轴套和所述油罐上,且位于所述阻尼盘的上方;及连接板,所述连接板固定在所述油罐的顶部,且与所述弹性环连接。

5.通过采用上述技术方案,主轴通过轴套、硅油、阻尼盘和弹簧实现轴向浮动,并通过弹性环实现径向浮动,从而实现浮动功能,减震效果好,由于多重缓冲,主轴的振动频率低,舒适性高。

6.优选的,还包括衬环,所述衬环位于所述阻尼盘与所述弹性环之间,且卡在所述油罐的限位环上。

7.通过采用上述技术方案,衬环实现过载保护,限制弹性环的下降范围,避免弹性环损伤。

8.优选的,还包括加强环,所述加强环固定在所述连接板上,且与所述弹性环连接。

9.通过采用上述技术方案,加强环实现弹性环的支持,提高轴向的稳定性,增强径向和轴向的承载能力。

10.优选的,所述阻尼盘的底部设有阻尼环。

11.通过采用上述技术方案,阻尼环限制主轴的径向偏移,阻尼环还能避免阻尼盘出现倾斜现象,避免阻尼盘卡死在油罐内。

12.进一步的,所述阻尼环与所述油罐的内壁之间的间距为2.5~3.5mm。

13.通过采用上述技术方案,阻尼环能够增大阻尼,提高减震效果。

14.优选的,所述阻尼盘上设有若干阻尼孔。

15.通过采用上述技术方案,阻尼孔用于平衡阻尼力,实现阻尼盘快速升降,实现良好的缓冲。

16.优选的,所述弹性环的底部设有环形的下变形槽。

17.通过采用上述技术方案,下变形槽向弹性环的内部延伸,使弹性环变形时能够容纳弹性环端面的变形。

18.进一步的,还包括无油轴承,所述无油轴承安装在所述轴套的底部,所述主轴活动插在所述无油轴承上。

19.通过采用上述技术方案,无油轴承用于润滑主轴,减少摩擦,延长使用寿命。

20.优选的,还包括定位销,所述定位销固定在所述主轴的顶部。

21.通过采用上述技术方案,定位销用于提高与驾驶室连接的可靠性,避免脱落。

22.优选的,还包括上螺杆,所述上螺杆固定在所述主轴的顶部。

23.与现有技术相比本发明具有以下有益效果:

24.本发明提供的一种驾驶室悬挂减震器具有较大的轴向浮动距离,减震性能好、舒适性高、结构稳定、使用寿命长、通用性好。

附图说明

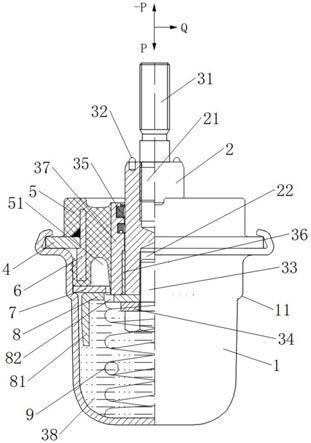

25.图1是一种驾驶室悬挂减震器的结构示意图;

26.图2是一种驾驶室悬挂减震器的俯视图;

27.图3是p向载荷静刚度特性;

28.图4是q向载荷静刚度特性;

29.图5是p向低频动刚度特性。

具体实施方式

30.现结合附图对本发明作进一步说明。

31.现有的减震器对扣式安装,设备安装重心低,抗晃性能良好,性价比好,产品轴向刚度大,在低频冲击时,轴向上下移位量在2~8mm之间,广泛应用于履带式挖掘机、履带式推土机、履带式装载机,同时,对设备作业范围移动小或车架底盘结构坚固的轮式工程机械的驾驶室也有较好的减震性能。但是无法解决非道路宽体自卸车驾驶员的舒适性问题。当前应用中产生的问题:

32.(1)空载:驾驶室整体振动幅度大,当档位到达3档的行驶速度时,竖直振动幅度较大。3档之后,驾驶室不仅竖直振动幅度非常大,还产生侧向角振动,其摆幅也较大。这些振动,将严重影响驾驶员的各种操作动作。

33.(2)满载:车辆载重量大,行驶速度慢,驾驶室整体上下颠簸幅度较空载时要小。但是,仍然颠簸得厉害,使驾驶员感到不适。

34.为了解决上述问题,驾驶室减震器结构设计思路:根据驾驶室振动冲击受力工况:

35.a、隔振器的结构应满足使用要求,在保证安全和可靠前提下,应具有便于安装、调节和互换性能。

36.b、根据同力《非公路宽体自卸车》车架结构,工况特点,驾驶室隔振系统需要重点考虑非道路的低频冲击影响司乘人员的舒适性,合理确定减震器的径向 (q)、轴向(p)的刚度要求。

37.c、隔振器应设计需要考虑能承受任一方向的振动或冲击,上下冲击设有过载限位

保护。

38.d、减震器在结构上应具有保护功能,以防弹性元件损坏时造成被保护设备脱开。

39.e、在隔振器承受的载荷范围内,隔振器各构件或构件之间不应有分离和破坏,金属构件本身不应有可见变形。

40.如图1和图2所示,一种驾驶室悬挂减震器,包括油罐1、弹簧9、硅油38、主轴2、阻尼盘8、轴套37、密封圈35、弹性环5、连接板4、衬环7和加强环 6。

41.主轴2通过轴套37、硅油38、阻尼盘8和弹簧9实现轴向浮动,并通过弹性环5实现径向浮动,从而实现浮动功能,减震效果好,由于多重缓冲,主轴2 的振动频率低,舒适性高。

42.具体的,主轴2的顶部对称装有两个定位销32,定位销32用于提高与驾驶室连接的可靠性,避免松脱。主轴2的顶部设有上螺纹孔21,底部设有下螺纹孔22,上螺纹孔21上装有上螺杆31,上螺杆31为m20,上螺杆31方便根据需要设置长度,减少规格,方便主轴2的加工。

43.弹性环5为橡胶环,连接板4、轴套37和加强环6均通过硫化固定在弹性环5上,轴套37、加强环6和弹性环5同心设置,连接板4为法兰板,加强环6 焊接在连接板4的中心处,且连接板4位于加强环6外圆面的中间处,加强环6 包裹在弹性环5内。加强环6实现弹性环5的支持,提高轴向的稳定性,增强径向和轴向的承载能力。连接板4铆压在油罐1的顶部,弹性环5部分位于油罐1 的内部,部分位于油罐1的外部。弹性环5的底部设有环形的下变形槽51,下变形槽51向弹性环5的内部延伸,使弹性环5变形时能够容纳弹性环5端面的变形,避免弹性环5发生挤压,延长使用寿命。

44.硅油38位于油罐1的内部,且位于阻尼盘8的下方,被弹性环5密封在油罐1内。

45.轴套37上设有若干密封槽,密封槽内装有密封圈35,并且密封圈35位于轴套37的顶部,轴套37的内部装有无油轴承36,主轴2活动插在无油轴承36 和密封圈35上,无油轴承36用于润滑主轴2,减少摩擦,延长使用寿命,密封圈35用于密封主轴2和轴套37,防止泄露硅油38。

46.衬环7安装在油罐1内,并且位于油罐1的限位环11上,限位环11支撑衬环7,衬环7不会向油罐1的底部移动。轴套37的底部活动插在衬环7的内孔上,并且轴套37的直径小于衬环7的内孔。弹性环5的底部压在衬环7上,衬环7支撑弹性环5,衬环7实现过载保护,限制弹性环5的下降范围,避免弹性环5损伤。

47.阻尼盘8上环形阵列设有若干阻尼孔82,阻尼孔82用于平衡阻尼力,实现阻尼盘8快速升降,实现良好的缓冲。阻尼盘8底部的边缘设有阻尼环81,阻尼盘8活动插在油罐1内,且阻尼环81与油罐1的内壁之间的距离为2.5~3.5mm。阻尼环81能避免阻尼盘8出现倾斜现象,避免阻尼盘8卡死在油罐1内。调整阻尼环81与油罐1的内壁之间的距离能够调整大阻尼,提高减震效果。

48.阻尼盘8通过六角螺栓33与主轴2的下螺纹孔22连接,并且阻尼盘8与六角螺栓33之间装有垫圈34。阻尼环81限制主轴2的径向偏移。弹簧9位于油罐1内,弹簧9的一端压在阻尼盘8的底部,并且插在垫圈34上,垫圈34限制弹簧9的位置,防止弹簧9径向移动,弹簧9的另一端压在油罐1的底部。弹簧 9为圆柱螺旋压缩弹簧9。

49.罐的直径为119.5mm,连接板为方形设有4个φ14.5的安装孔,设备安装孔需φ120mm,与设备机架固定采用4-m14螺栓紧固。

50.减震器轴向移动采用活塞杆滑动结构,保证了系统的平稳上下移动,驾驶室采用

高强度m20螺栓固定在φ40的活塞杆上,牢固可靠。

51.减震器为了q向(360度)防晃动,采用加强环和衬环结构限制径向移动距离,采用高硬度的天然橡胶,橡胶阻尼比可达0.075,可以满足q向低频冲击力的耗能缓冲晃动。

52.减震器轴向(z向)刚度需要满足低频冲击对人体舒适度要求,z向主弹性体采用螺旋圆柱压缩弹簧,静刚度为94n/mm,为了轴向能承载驾驶室重力,采用了弹簧预压缩限制结构,控制了减震器轴向弹性设计高度,对驾驶室低频冲击时的上下跳动,能起到了平稳作用。

53.衬环对轴向上下冲击有过载保护,对减震器的使用寿命及结构安全性起到了重要作用。

54.如图1所示,p向刚度110n/mm

±±

15%,变形3~20mm。

55.如图2所示,q向刚度5000n/mm

±

20%。

56.如图3所示,p向1~12hz低频端动刚度特性(加载1.5倍载荷力时特性图)。

57.设计使用载荷为200~220kg;

[0058]-p向破坏强度≥8倍承载力。

[0059]

一种驾驶室悬挂减震器特性表:

[0060] p向刚度(n/mm)范围值(取曲线两点数值)ksp110

±

15%3-20mm弹簧刚度87.8

±

5%

‑‑‑‑‑

ksq5000

±

20%10000n

[0061]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1