一种金属软管的制作方法

1.本技术涉及软管的领域,尤其是涉及一种金属软管。

背景技术:

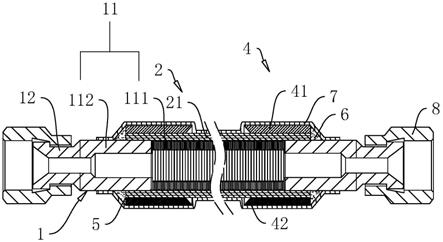

2.金属软管的最大好处就是既能保证气液流体传输,又能弯曲,方便连接,有减振、位置补偿等功能。

3.相关技术中,参照图1,一种金属软管,包括焊芯112、波纹管111和金属网套组2,波纹管111和焊芯112组焊在一起,金属网套组2包覆于波纹管111和焊芯112的周向外侧壁上并在其上的两端安装套环4,套环4、金属网套组2和焊芯112三者的端部同时进行焊接,使得套环4、金属网套组2和焊芯112呈一体,具有耐高温和耐高压的作用,是目前同类产品中较为理想的金属软管。

4.针对上述中的相关技术,发明人认为套环、金属网套组和焊芯三者通过端部的焊接来实现固定连接,三者的端部为焊接热影响区,导致端部受力偏小,受力不均匀,整体承压能力降低。

技术实现要素:

5.为了改善端部焊接容易形成焊接热影响区,端部和其它部分的受力不均匀,整体承压能力降低的问题,本技术提供一种金属软管。

6.本技术提供的一种金属软管采用如下的技术方案:

7.一种金属软管,包括主体管、金属网套组和套环,所述主体管包括连接部和基部,所述基部的两端分别与两所述连接部固定连接,所述基部、金属网套组和套环从内之外互相套设连接,所述套环和基部之间设有焊料层,所述焊料层填充于金属网套组的两个端部的网孔内,所述基部、金属网套组和套环通过焊料层连接成一体。

8.通过采用上述技术方案,将焊料层填充于金属网套组的两端钢丝网孔内,通过固溶处理将套环、基部和金属网套组连接成一体,不改变钢丝断面尺寸,使得金属网套组的端部的所有钢丝受力均匀,保证了钢丝端部和网套中间部分的承载力尽可能一致,提高了整体金属软管的承载一致性。

9.可选的,所述套环为无缝套环。

10.通过采用上述技术方案,套环为无缝套环,容易发生形变,通过扣压机对套环进行径向压缩,一方面,收缩套环内部的空间,金属网套组以及基部和套环之间空隙尽可能小,利用毛细原理将焊料层的焊料流入金属网套组的网孔内;另一方面,在使用过程中受到外界高压的影响,套环能够压紧金属网套组和基部,提高了整体金属软管的承压能力。

11.可选的,所述套环的数量为两个,两所述套环分别套设于金属网套组的两端的外周向侧壁上。

12.通过采用上述技术方案,套环约束金属网套组的钢丝不易散花,在金属网套组的两端设置套环,不影响波纹管的扭转,保证了波纹管的柔软性。

13.可选的,所述套环靠近波纹管的一端设有扩口面。

14.通过采用上述技术方案,扩口面的设置,使得波纹管扭转时金属网套管不易和套环的端面产生剪切应力而损伤,保证了金属网套组的端面不易变形,提高了金属网套组的使用寿命。

15.可选的,所述套环和金属网套组的两端面配合形成两个密封面,所述密封面上通过焊接熔化形成有焊接环。

16.通过采用上述技术方案,焊接环的设置,一方面使得金属网套组和套环在密封面上互相固定,使得金属网套组、套环和基部进一步呈一体设置。

17.可选的,还包括覆塑层,所述覆塑层包覆于金属网套组、主体管、套环和焊接环外。

18.通过采用上述技术方案,覆塑层的设置,使得金属网套、套环、焊料层以及基部不易受到外界的污染,在酸碱盐环境下依旧可以使用,提高了金属软管的使用寿命和使用范围。

19.可选的,所述金属网套组包括至少二层的金属网套单元,所述金属网套单元呈互相套设设置。

20.通过采用上述技术方案,多层金属网套的设置,使得金属软管能够承载更大的压力,提高了金属软管的承压能力,提高了金属软管的承压范围。

21.可选的,所述连接部远离基部的一端固定连接有连接件。

22.通过采用上述技术方案,连接件的设置,实现金属软管与外界管路的连接,从而方便从金属软管内对气液流体进行传输,提高了金属软管的适用范围。

23.可选的,所述连接件为法兰或者螺母。

24.通过采用上述技术方案,法兰和螺母为日常生活中较为容易寻找的连接件,使得金属软管的两端接头适配范围较大,提高了金属软管的适配性。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过在金属网套组的网孔中填充焊料层,达到将套环、基部和金属网套组连接成一体的效果,不改变钢丝断面尺寸,使得金属网套组的端部的所有钢丝受力均匀,保证了钢丝端部和网套中间部分的承载力尽可能一致,提高了整体金属软管的承载一致性;

27.2.通过套环为无缝套环的方式,对套环内部的空间进行收缩,达到金属网套组以及焊芯和套环之间空隙尽可能小的效果,利用毛细原理将焊料层的焊料流入金属网套组的网孔内;

28.3.通过在密封面上进行焊接形成焊接环的方式,达到金属网套组和套环在密封面上互相固定的效果,使得金属网套组、套环和基部进一步呈一体设置。

附图说明

29.图1是相关技术中的一种金属软管的半剖示意图。

30.图2是本技术实施例中的一种金属软管的正视图。

31.图3是图2中a

‑

a的剖视图。

32.图4是本技术实施例中的一种金属软管灌注焊料层后的半剖示意图。

33.图5是本技术实施例中的套环的结构示意图。

34.图6是本技术实施例中的一种金属软管中连接件为法兰的半剖示意图。

35.附图标记说明:1、主体管;11、基部;111、波纹管;112、焊芯;12、连接部;2、金属网套组;21、金属网套单元;3、焊料层;4、套环;41、无缝套环;42、扩口面;5、密封面;6、焊接环;7、覆塑层;8、连接件。

具体实施方式

36.以下结合附图1

‑

5对本技术作进一步详细说明。

37.本技术实施例公开一种金属软管。

38.实施例1

39.参照图2和图3,金属软管包括主体管1、金属网套组2和套环4,主体管1、金属网套组2和套环从内到外互相套设。

40.主体管1包括连接部12和基部11,连接部12的数量为两个,两个连接部12分别固定连接于基部11的两端。基部11包括波纹管111和焊芯112,焊芯112的数量为两个,两个焊芯112的端部分别焊接于波纹管111的两端端壁上。金属网套组2包括多层金属网套单元21,金属网套单元21由多根钢丝交错编织而成,金属网套单元21的数量为至少两层,此处以金属网套单元21的数量为三层为例,三层金属网套单元21互相套设,以分担高压冲击载荷。

41.参照图4,套环4的数量为两个,两个套环4分别位于金属网套组2的两端,使得金属网套组的中间区域的柔软性不受影响。

42.金属软管还包括焊料层3,焊料层3位于套环4和基部11之间,焊料层位于波纹管和/或焊芯112的外周向侧壁上,焊料层3填充于金属网套单元21的网孔内,当焊料层3放置于金属网套单元21的两端区域内后,经过固溶处理后,焊料层3与基部11、金属网套组2和套环4之间连接成一体,此处以焊料层3为高温钎焊材料为例,此处以高温钎焊材料为bni75crsib镍基合金材料,熔化温度为975~1075℃,钎焊温度为1075~1205℃为例。

43.此处以套环4为无缝套环41,具有良好的收缩性,使得焊料层3能够放置于金属网套组2的网孔内。

44.金属网套组2的端面与套环4的端面齐平,金属网套组2的端面和套环4的端面配合形成密封面5,密封面5的数量为两个,两个密封面5上均焊接有焊接环6,两个焊接环6分别套设且固定连接于两个焊芯112的外周向侧壁上,此处焊接环6为焊料加热后冷却成型形成,使得密封面5上的金属网套单元21受力均匀。

45.参照图4和图5,套环4的远离密封面5的一侧具有扩口面42,使得金属网套组2在扭转时不易受到套环4端面的剪切。

46.金属软管还包括覆塑层7,覆塑层7沿基部11的长度呈筒形设置,覆塑层7由pvc/pe材料制成,覆塑层7的内侧壁依次包覆于基部11、焊接环6、套环4和金属网套组2的外周向侧壁上,以防止外界的酸碱盐环境对金属软管的污染。

47.连接部12远离基部11的一端的外周向侧壁上固定连接有连接件8,方便金属软管与外部管路连接。此处连接件8可以为螺母,螺母通过扣压固定于焊芯112上。

48.参照图6,连接件8还可以为法兰,法兰通过焊接固定于连接部12上,方便金属软管与外部管路连接。

49.实施例1的实施原理为:将两个焊芯112分别放置于波纹管111的两端且进行焊接,将三个金属网套单元21依照直径大小依次叠套于波纹管111和两个焊芯112的外周向侧壁

上,将套环4套设于焊芯112和波纹管111上,将焊料层3放入金属网套组2的端部的网孔内,挤压套环4,使得多层金属网套单元21之间及与焊芯112、套环4之间空隙尽可能小,焊料层3充分填充于网孔内,将焊接环6焊接于密封面5上,将套环4、金属网套组2、焊芯112互相固定,连接件8固定连接于连接部12上,将整体放置于光亮退火炉内,结合固溶处理使得套环4、金属网套组2、焊料层3和基部11连接成一体,最后将覆塑层7挤压包覆于套环4、金属网套组2和焊接环6外。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1