一种聚氨酯平衡轴衬套的制作方法

1.本技术涉及汽车零部件的领域,尤其是涉及一种聚氨酯平衡轴衬套。

背景技术:

2.衬套是用于机械部件外,以达到密封、磨损保护等作用的配套件,是指起衬垫作用的环套。汽车的平衡轴车桥通常会使用平衡轴衬套,从而减小平衡轴与平衡轴壳之间的磨损。普通的衬套使用过程中,为了减小磨损需要加注润滑油,且通常配合密封圈使用,密封圈容易发生老化,造成漏油的情况频繁发生。

3.中国一篇公开号为cn103122938a的专利申请公布了一种平衡桥轴衬套,它包括轴体,轴体内壁上分别设置有若干个稀土改性油填充单体浇注材料凸条。

4.上述中的相关技术方案存在以下缺陷:上述平衡桥轴衬套使用时,轴体与平衡轴壳通常通过过盈配合,轴体安装到平衡轴壳上的过程中,安装不方便,较为费力。

技术实现要素:

5.为了增加安装的便捷性,从而降低劳动强度,本技术提供一种聚氨酯平衡轴衬套。

6.本技术提供的一种聚氨酯平衡轴衬套采用如下的技术方案:

7.一种聚氨酯平衡轴衬套,包括圆筒体,所述圆筒体的侧壁开设有贯穿圆筒体的开口,所述开口沿圆筒体的长度方向开设,所述开口连通圆筒体的两端。

8.通过采用上述技术方案,使用者将圆筒体安放到直径较大的平衡轴壳时,当平衡轴插设到圆筒体中时,平衡轴可以将圆筒体从开口处向两侧撑开,进而增大圆筒体的直径,进而使圆筒体能够适应较大的平衡轴壳和平衡轴;同时当圆筒时放置到直径较小的平衡轴壳中时,平衡轴壳挤压圆筒体,使圆筒体从开口处相互靠近,进而减小圆筒体的直径,使圆筒体能够适应较小的平衡轴壳和平衡轴,进而使圆筒体的安装更加便捷,同时提高圆筒体的适用范围,且相比于橡胶制品,聚氨酯蠕变慢,拉伸撕裂强度高,耐磨性高,且聚氨酯平衡轴衬套能够做到免维护,不要加注润滑油,能够有效的解决漏油情况的发生。

9.可选的,所述圆筒体包括内层和外层,所述内层和外层之间固定连接有金属板,所述金属板的宽度大于圆筒体的长度,所述金属板沿圆筒体的周向设置。

10.通过采用上述技术方案,金属板能够减小圆筒体过分拉伸变形的可能性,提高圆筒体的刚性,保证圆筒体的正常使用。

11.可选的,所述金属板与内层的连接部设有内缓冲面,所述内缓冲面呈圆台状,所述内缓冲面与内层一体成型,所述内缓冲面的直径由圆筒体的外端面向靠近圆筒体中心的位置逐渐减小,所述金属板与外层的连接部设有外缓冲面,所述外缓冲面呈圆台状,所述外缓冲面与外层一体成型,所述外缓冲面的直径由圆筒体的外端面向靠近圆筒体中心的位置逐渐增大。

12.通过采用上述技术方案,外缓冲面能够方便圆筒体安放到平衡轴壳过程中,减小平衡轴壳对外层边缘的损坏程度,减小外层从金属板上翘起的可能性,同时内缓冲面能够

方便平衡轴放置到圆筒体的过程中,减小平衡轴对内层边缘的损坏程度,减小内层从金属板上翘起的可能性,保证连接的稳定性,同时保证圆筒体的使用寿命。

13.可选的,所述外层的外壁一体成型有外凸台,所述外凸台呈圆环形且绕圆筒体的周向设置,所述内层的内壁一体成型有内凸台,所述内凸台呈圆环形且绕圆筒体的周向设置。

14.通过采用上述技术方案,外凸台能够与平衡轴壳上的连接槽相互卡紧,内凸台能够与平衡轴上的连接槽相互卡紧,从而保证圆筒体与平衡轴壳和平衡轴之间连接的稳定性。

15.可选的,所述内凸台和所述外凸台远离圆筒体一侧的边缘设有倒角。

16.通过采用上述技术方案,倒角能够减小外凸台进入平衡轴壳上的连接槽时受到的阻力,同时能够减小内凸台进入平衡轴上的连接槽时受到的阻力,使圆筒体能够更加方便的进入平衡轴壳,同时使平衡轴能够更加方便的进入圆筒体,操作方便省力。

17.可选的,所述圆筒体的两端壁一体成型有呈圆台状的密封圈,所述密封圈的直径由靠近圆筒体向远离圆筒体的方向逐渐减小,且密封圈的最小直径小于圆筒体的内径,所述密封圈与圆筒体的两端壁完全适配。

18.通过采用上述技术方案,密封圈能够与平衡轴的表面抵接,进而减小灰尘进入到圆筒体内的可能性,进而保证转动的顺滑性。

19.可选的,所述圆筒体的内壁靠近开口的位置开设有贯穿圆筒体侧壁的取出孔,所述取出孔贯穿金属板。

20.通过采用上述技术方案,工人可以通过弯嘴钳,将弯嘴钳插设到取出孔中,从而方便将圆筒体放置到平衡轴壳中,同时方便将圆筒体从平衡轴上取下,操作方便。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.通过开口的设置,圆筒体能够适应不同直径的平衡轴和不同直径的平衡轴壳安装孔,进而使圆筒体的安装更加方便,提高适用的范围;

23.2.通过缓冲面和倒角的设置,能够减小圆筒体被损坏的可能性,减小圆筒体安装的阻力,使圆筒体的安装更加省力方便,同时提高圆筒体的使用寿命;

附图说明

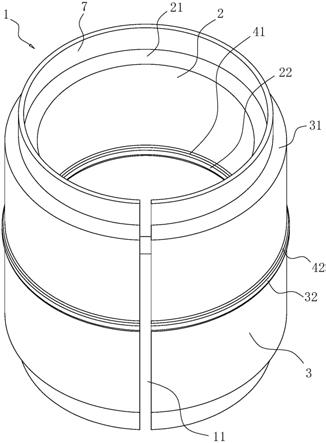

24.图1是本技术实施例1的整体结构示意图;

25.图2是本技术实施例1的剖面结构示意图;

26.图3是本技术实施例2的整体结构示意图;

27.图4是本技术实施例2的剖面结构示意图。

28.附图标记说明:1、圆筒体;11、开口;2、内层;21、内缓冲面;22、内凸台;3、外层;31、外缓冲面;32、外凸台;4、倒角;41、内倒角;42、外倒角;5、密封圈;6、取出孔;7、金属板。

具体实施方式

29.以下结合附图1

‑

4对本技术作进一步详细说明。

30.本技术实施例公开一种聚氨酯平衡轴衬套。

31.实施例1

32.参照图1,聚氨酯平衡轴衬套包括圆筒体1,且圆筒体1由聚氨酯材料制成。圆筒体1呈内部中空的圆筒状,且圆筒体1的上表面和圆筒体1的下表面连通。圆筒体1使用过程中,工人将圆筒体1安装到平衡轴壳上,然后再将平衡轴插设到圆筒体1内,进而平衡轴转动过程中,通过圆筒体1的缓冲作用,能够减小平衡轴与平衡轴壳之间的磨损,进而保证平衡轴与平衡轴壳的使用寿命,节约成本。

33.参照图1,圆筒体1的侧壁开设有开口11。开口11沿着圆筒体1的轴向开设,且开口11贯穿圆筒体1的侧壁,同时开口11连通圆筒体1的两端。当平衡轴壳安装槽的直径大于圆筒体1的直径时,工人将圆筒体1放置到平衡轴壳的安装槽中,然后将圆筒体1套设到平衡轴上,由于平衡轴与平衡轴壳相适配,平衡轴安装到圆筒体1内时,平衡轴将圆筒体1从开口11处向外侧撑开,进而使圆筒体1的直径增大,使圆筒体1的外壁与平衡轴壳内壁抵接,进而使圆筒体1与平衡轴壳和平衡轴适配;当平衡轴壳安装槽的直径小于圆筒体1的直径时,工人将圆筒体1放置到平衡轴壳的安装槽中,此时平衡轴壳压缩圆筒体1,圆筒体1从开口11处向内侧靠近,进而使圆筒体1的直径减小,然后平衡轴插设到圆筒体1中,进而使圆筒体1与平衡轴壳和平衡轴适配,使圆筒体1的安装更加方便,同时能够提高圆筒体1的适配范围。

34.参照图2,圆筒体1包括相互连接的内层2和外层3。内层2的内壁一体成型有内凸台22,内凸台22呈有缺口的环形,且内凸台22绕内层2的周向设置。外层3的外壁一体成型有外凸台32,外凸台32呈有缺口的环形,且外凸台32绕外层3的周向设置。同时内凸台22和外凸台32的位置相互对应,圆筒体1安装到平衡轴壳中时,外凸台32卡接到平衡轴壳上的连接槽中,进而保证圆筒体1与平衡轴壳连接的稳定性;同时平衡轴插设到圆筒体1中时,内凸台22卡接到平衡轴上的连接槽中,进而保证圆筒体1与平衡轴连接的稳定性。

35.参照图2,内凸台22远离内层2一侧的边缘设有倒角4,外凸台32远离外层3一侧的边缘也设有倒角4。设于内凸台22上的倒角4成为内倒角41,设于外凸台32上的倒角4称为外倒角42。当圆筒体1插设到平衡轴壳上的安装槽中时,由于外凸台32的直径大于外层3的直径,外层3通常与平衡轴壳上的安装槽的内壁抵接,外倒角42能够方便外凸台32从平衡轴壳上的安装槽的边缘进入,进而减小圆筒体1进入平衡轴壳的阻力;当平衡轴插设到圆筒体1中时,由于内凸台22的直径小于内层2的直径,内层2通常与平衡轴的外壁抵接,内倒角41能够方便平衡轴从外凸台32的边缘穿过内层2,进而减小平衡轴进入圆筒体1的阻力。

36.参照图2,内层2和外层3之间固定连接有金属板7,金属板7与圆筒体1相适配,呈有缺口的圆筒状。金属板7的宽度大于圆筒体1的长度。金属板7能够增加圆筒体1的刚性强度,同时安装的过程中,工人可以通过敲打金属板7的边缘,将圆筒体1插设到平衡轴壳中,进而减小圆筒体1安装过程中被损坏的可能性。

37.参照图2,金属板7与圆筒体1的连接部设有缓冲面,缓冲面呈圆台状。金属板7与内层2的连接部称为内缓冲面21,内缓冲面21与内层2一体成型,且内缓冲面21的直径由圆筒体1的两侧向靠近圆筒体1的中心位置逐渐减小。金属板7与外层3的连接部称为外缓冲面31,外缓冲面31与外层3一体成型,且外缓冲面31的直径由圆筒体1的两侧向靠近圆筒体1的中心位置逐渐增大。圆筒体1插设到平衡轴壳中时,外缓冲面31能够使外层3的边缘逐渐插设到平衡轴壳中,能够减小外层3插设过程中受到的阻力,进而能够减小外层3与金属板7脱离的可能性,保证使用寿命。平衡轴插设到圆筒体1中时,内缓冲面21能够使平衡轴的边缘逐渐插设到内层2中,能够减小平衡轴插设到内层2过程中受到的阻力,进而能够减小内层2

与金属板7脱离的可能性,保证使用寿命。

38.实施例1的实施原理为:工人将圆筒体1的一端对准平衡轴壳的安装槽,然后将外缓冲面31与平衡轴壳安装槽的内壁抵接,然后敲击金属板7,进而将圆筒体1插设到平衡轴壳中,同时使外凸台32卡接到平衡轴壳的连接槽中,同时平衡轴的端部与内缓冲面21抵接,然后插设到圆筒体1中,内凸台22卡接到平衡轴的连接槽中,开口11随着不同大小的平衡轴壳和平衡轴的改变而调整大小,从而将平衡轴壳、平衡轴和圆筒体1相连。

39.实施例2

40.参照图3,本实施例与实施例1的不同之处在于内层2结构的不同,内层2壁靠近开口11的位置开设有取出孔6,取出孔6以开口11为对称线对称设置。取出孔6贯穿内层2、外层3和金属板7。圆筒体1的安装和出去过程中,工人可以使用弯嘴钳,将弯嘴钳插设到取出孔6中,然后通过弯嘴钳改变开口11的大小,进而方便将圆筒体1放置到平衡轴壳中,同时方便将圆筒体1从平衡轴上取下,操作较为方便省力。

41.参照图4,内层2的两端壁一体成型有密封圈5。密封圈5呈圆台状,且密封圈5的直径由靠近内层2向远离内层2的方向逐渐减小,且密封圈5的最小直径小于内层2的直径,同时密封圈5与内层2的两端壁完全适配。平衡轴插设到圆筒体1中之后,密封圈5与平衡轴的外壁抵接,从而能够减小转动过程中,灰尘进入内层2内的可能性,保证平衡轴与内层2之间转动的顺滑性,减小磨损,延长平衡轴与圆筒体1的使用寿命。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1