一种超压自动切断气流的燃气管的制作方法

1.本实用新型涉及燃气管技术领域,具体为一种超压自动切断气流的燃气管。

背景技术:

2.燃气管是大部分家庭生活的必需品,随着国民安全意识的不断提高,燃气连接管连接的不仅仅是燃气与燃气设备,更是关系着千千万万户家庭的安全。目前市面上的燃气管仅是起到了输送燃气这一项功能,除整体的密封性能越来越优良,暂时无其他有效的方式让其自身更具安全性。现在很多农村地区的煤气罐使用的减压阀由于使用时间过长或者阀门制造不合格,有可能造成减压阀的出气量过大,形成较大的安全隐患。

3.现在很多市县开始推广使用自闭阀,此阀门达到的功能和本技术方案所实现的功能大致相当,但是这种阀门成本高;同时,由于需要加装阀门,导致燃气管路之间连接点更多,此种方式不仅增加了成本而且增加了漏气的风险的缺点。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种超压自动切断气流的燃气管,解决了上述背景技术中提出现在很多市县开始推广使用自闭阀,此阀门达到的功能和本技术方案所实现的功能大致相当,但是这种阀门成本高;同时,由于需要加装阀门,导致燃气管路之间连接点更多,此种方式不仅增加了成本而且增加了漏气的风险的问题。

5.为实现以上目的,本实用新型通过以下技术方案予以实现:一种超压自动切断气流的燃气管,包括外接螺帽和超压自闭控件,所述外接螺帽内穿接有承接法兰槽,且承接法兰槽外壁的顶部连接有沿环块,所述超压自闭控件位于承接法兰槽的内部,所述承接法兰槽的底部连接有燃气管主体。

6.可选的,所述外接螺帽的内壁尺寸结构与沿环块的外壁尺寸结构相吻合,且沿环块与承接法兰槽一体式铸造。

7.可选的,所述承接法兰槽与燃气管主体相焊接。

8.可选的,所述超压自闭控件包括套柱、隔板、导流孔、轴柱、滑槽、叶板、内腔、圆形塑料密封件、密封板、回位弹簧和柱形出气口,所述套柱的内部设置有隔板,所述隔板上开设有导流孔,所述隔板的下方设有内腔,且内腔的内部设置有轴柱,所述轴柱的外壁连接有叶板,所述套柱的内壁开设有滑槽,所述轴柱的底部连接有圆形塑料密封件,且圆形塑料密封件的外壁连接有密封板,所述密封板的下方安装有回位弹簧,所述套柱的底部开设有柱形出气口。

9.可选的,所述套柱的内壁尺寸结构与隔板的外壁尺寸结构相吻合,且导流孔沿隔板的内部均匀分布。

10.可选的,所述导流孔、滑槽和叶板三者一一对应,且滑槽的内壁尺寸结构与叶板的外壁尺寸结构局部吻合。

11.可选的,所述叶板与轴柱相连接,且轴柱与圆形塑料密封件相连接。

12.可选的,所述圆形塑料密封件与密封板相连接,且密封板的外壁尺寸结构大于柱形出气口内壁的尺寸结构。

13.可选的,所述圆形塑料密封件、密封板和柱形出气口三者的中轴线相重合,且密封板通过回位弹簧与套柱构成弹性结构。

14.本实用新型提供了一种超压自动切断气流的燃气管,具备以下有益效果。

15.1、该超压自动切断气流的燃气管通过焊接一体式的承接法兰槽和超压自闭控件,不仅成本低廉而且安装简单,实用性强。

16.2、该超压自动切断气流的燃气管,相比较市面上的燃气管,此技术方案起到了超压自动关闭的功能;本技术方案是超过2800pa压力的情况下,自动切断气流,此技术方案适用国内大部分家用煤气罐减压阀出气口和城镇家用天然气出气口;本技术方案可以有效避免由于管道破损断裂、煤气罐减压阀故障、接头与灶具连接脱落、天然气压力不稳定、燃气设备内部构件失效等原因导致的管路内压力上升造成的安全隐患;同时,由于本技术方案是受回位弹簧的弹力系数控制,性能稳定,不易受环境的影响。

17.3、该超压自动切断气流的燃气管设置的承接法兰槽通过沿环块能够有效的限制外接螺帽的位置,避免承接法兰槽与外接螺帽分离,使得外接螺帽可与另一个燃气管相连接,为两个燃气管的连接提供辅助限位结构。

18.4、该超压自动切断气流的燃气管设置的承接法兰槽与超压自闭控件相连接,使得承接法兰槽与燃气管主体间接连接,以及承接法兰槽与燃气管主体相连通,使得超压自闭控件与燃气管主体相连通,为燃气提供流动通道。

19.5、该超压自动切断气流的燃气管设置有超压自闭控件,导流孔能够有效的分流气体,以及为燃气提供流动通道;燃气气压施加于叶板,使得叶板沿滑槽的竖直中心线方向移动,滑槽能够有效的限制叶板的移动轨迹,以及避免叶板转动,而叶板通过轴柱、圆形塑料密封件和密封板间接相连,从而能够有效的改变密封板的位置,使得密封板将气压压力作用于回位弹簧,直至密封板闭合柱形出气口,从而能够有效的隔断气流的流通,实现自动切断气流的功能。

附图说明

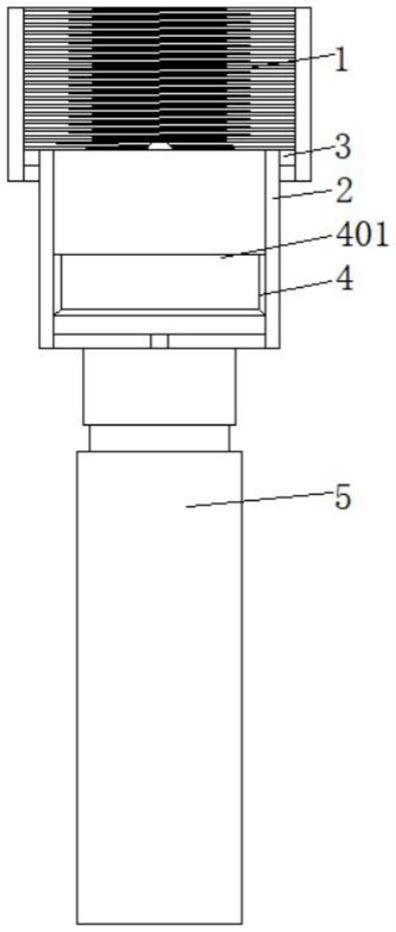

20.图1为本实用新型主视结构示意图;

21.图2为本实用新型超压自闭控件的立体结构示意图;

22.图3为本实用新型超压自闭控件的剖视结构示意图;

23.图4为本实用新型超压自闭控件的俯视结构示意图;

24.图5为本实用新型超压自闭控件的内部结构示意图。

25.图中:1、外接螺帽;2、承接法兰槽;3、沿环块;4、超压自闭控件;401、套柱;402、隔板;403、导流孔;404、轴柱;405、滑槽;406、叶板;407、内腔;408、圆形塑料密封件;409、密封板;410、回位弹簧;411、柱形出气口;5、燃气管主体。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。

27.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

29.请参阅图1至图5,本实用新型提供一种技术方案:一种超压自动切断气流的燃气管,包括外接螺帽1和超压自闭控件4,外接螺帽1内穿接有承接法兰槽2,且承接法兰槽2外壁的顶部连接有沿环块3,超压自闭控件4位于承接法兰槽2的内部,承接法兰槽2的底部连接有燃气管主体5。

30.实用新型中:外接螺帽1的内壁尺寸结构与沿环块3的外壁尺寸结构相吻合,且沿环块3与承接法兰槽2一体式铸造;承接法兰槽2通过沿环块3能够有效的限制外接螺帽1的位置,避免承接法兰槽2与外接螺帽1分离,使得外接螺帽1可与另一个燃气管相连接,为两个燃气管的连接提供辅助限位结构。

31.实用新型中:承接法兰槽2与燃气管主体5相焊接;承接法兰槽2与超压自闭控件4相连接,使得承接法兰槽2与燃气管主体5间接连接,以及承接法兰槽2与燃气管主体5相连通,使得超压自闭控件4与燃气管主体5相连通,为燃气提供流动通道。

32.实用新型中:超压自闭控件4包括套柱401、隔板402、导流孔403、轴柱404、滑槽405、叶板406、内腔407、圆形塑料密封件408、密封板409、回位弹簧410和柱形出气口411,套柱401的内部设置有隔板402,隔板402上开设有导流孔403,隔板402的下方设有内腔407,且内腔407的内部设置有轴柱404,轴柱404的外壁连接有叶板406,套柱401的内壁开设有滑槽405,轴柱404的底部连接有圆形塑料密封件408,且圆形塑料密封件408的外壁连接有密封板409,密封板409的下方安装有回位弹簧410,套柱401的底部开设有柱形出气口411。

33.实用新型中:套柱401的内壁尺寸结构与隔板402的外壁尺寸结构相吻合,且导流孔403沿隔板402的内部均匀分布;导流孔403能够有效的分流气体,以及为燃气提供流动通道。

34.实用新型中:导流孔403、滑槽405和叶板406三者一一对应,且滑槽405的内壁尺寸结构与叶板406的外壁尺寸结构局部吻合。

35.实用新型中:叶板406与轴柱404相连接,且轴柱404与圆形塑料密封件408相连接。

36.实用新型中:圆形塑料密封件408与密封板409相连接,且密封板409的外壁尺寸结构大于柱形出气口411内壁的尺寸结构。

37.实用新型中:圆形塑料密封件408、密封板409和柱形出气口411三者的中轴线相重合,且密封板409通过回位弹簧410与套柱401构成弹性结构;燃气气压施加于叶板406,使得叶板406沿滑槽405的竖直中心线方向移动,滑槽405能够有效的限制叶板406的移动轨迹,

以及避免叶板406转动,而叶板406通过轴柱404、圆形塑料密封件408和密封板409间接相连,从而能够有效的改变密封板409的位置,使得密封板409将气压压力作用于回位弹簧410,直至密封板409闭合柱形出气口411,从而能够有效的隔断气流的流通,实现自动切断气流的功能。

38.综上,该超压自动切断气流的燃气管,适用于不锈钢波纹燃气管,通过在波纹管一端使用氩弧焊焊接一个承接法兰槽2,在承接法兰槽2内置一个超压自闭控件4来达到技术目的;额定的可使用压力为0

‑

2800pa,在2800pa的压力以下,由于超压自闭控件4内的回位弹簧410具有一定的弹力,可以顶住内置的圆形塑料密封件408,使其脱离柱形的出气口,实现正常通气;当环境压力超过2800pa,由于回位弹簧410的弹力不足以支撑圆形塑料密封件408,圆形塑料密封件408会受力向柱形出气口411移动并堵住柱形出气口411,实现切断气流的作用;

39.具体方式,将两个燃气管对接,通过外接螺帽1相连接,接着,燃气通过导流孔403导入套柱401的内部,然后,燃气气压施加于叶板406,使得叶板406沿滑槽405的竖直中心线方向移动,滑槽405能够有效的限制叶板406的移动轨迹,以及避免叶板406转动,而叶板406通过轴柱404、圆形塑料密封件408和密封板409间接相连,从而能够有效的改变密封板409的位置,使得密封板409将气压压力作用于回位弹簧410,直至密封板409闭合柱形出气口411。

40.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1