支撑架的制作方法

1.本实用新型有关于一种支撑架,尤指一种具有电动底盘的支撑架。

背景技术:

2.一般而言,显示器通常需要固定于支架上,才能稳定地设置于墙上或工作面上,以供使用者使用。不同使用者对于显示器的设置需求不同,显示器的设置环境也不同,使用者需要手动调整显示器的角度及位置,操作上较不方便。而另一种更进阶的使用情境例如显示器搭配人脸追踪的功能而随时调整至最适合用户的角度及位置,显然手动调整将完全无法达成此效果。因此,为了让使用者能够容易调整显示器的设置位置及角度,甚至是主动式的追踪使用者的脸部而随时调整显示器的设置位置及角度,需要一种具有电动底盘的支撑架。

技术实现要素:

3.本实用新型的主要目的在于提供一种支撑架,用于承载显示器,支撑架包括底盘以及直立柱。底盘包含固定壳、转动件、第一齿轮、第二齿轮、驱动模块以及控制模块。转动件可转动地设置于固定壳上,与固定壳共同定义容置空间。第一齿轮设置于容置空间中,第二齿轮设置于容置空间中,并与第一齿轮啮合。驱动模块与第二齿轮连接以驱动第二齿轮转动,控制模块与驱动模块电性连接。直立柱与转动件固接,其中,通过控制模块控制驱动单元驱动第二齿轮转动,使直立柱随转动件、第二齿轮及驱动模块相对第一齿轮于周向方向上移动。

4.于一实施例中,第一齿轮与固定壳固接,第二齿轮与转动件及直立柱的至少其中之一连接。

5.于一实施例中,第一齿轮为内齿轮或外齿轮,第二齿轮为外齿轮。

6.于一实施例中,转动件具有中心轴孔,底盘还包含台阶螺丝,台阶螺丝穿设于固定壳的中央孔及中心轴孔,转动件以台阶螺丝为中心相对于固定壳旋转。

7.于一实施例中,台阶螺丝具有一体成型的头部、大径段及小径段,大径段穿设于中央孔及中心轴孔其中之一,小径段延伸至中央孔及中心轴孔其中另一。

8.于一实施例中,底盘还包含设置于转动件与固定壳间的一轨道件。

9.于一实施例中,轨道件具有限位环壁及至少一限位螺丝,限位螺丝顶抵于限位环壁,限位环壁形成于固定壳及转动件其中之一,限位螺丝锁附于固定壳及转动件其中另一。

10.于一实施例中,驱动模块包含本体及输出轴,本体用以驱动输出轴转动,输出轴与第二齿轮连接以带动其转动。

11.于一实施例中,还包括至少一传感器,其中,传感器设置于容置空间中并与控制模块电性连接,底盘还包含延伸件,延伸件自转动件延伸至容置空间中,当延伸件随转动件旋转而触发传感器,传感器传送至少一传感信号至控制模块,控制模块根据传感信号控制驱动模块,使输出轴停止旋转。

12.于一实施例中,底盘还包含环形板及至少一锁固螺丝,环形板锁固于固定壳,锁固螺丝贯穿环形板及第一齿轮而将其锁固于固定壳。

13.于一实施例中,环形板具有环形沟槽及位于环形沟槽中的至少一止挡部,转动件还具有贯孔,底盘还具有至少一止挡螺丝,止挡螺丝穿设于贯孔而延伸至环形沟槽中,当转动件相对于固定壳旋转至止挡螺丝接触止挡部,直立柱相对固定壳位于极限位置。

14.于一实施例中,底盘还包含至少一线材,连接控制模块及驱动模块,转动件具有穿孔,穿孔供线材通过。

15.于一实施例中,底盘还包含电源模块,电性连接控制模块及驱动模块。

16.于一实施例中,固定壳具有底板、沟槽以及电源容置空间,沟槽以及电源容置空间形成于底板且彼此连通,电源容置空间用以容置电源模块。

17.于一实施例中,控制模块具有控制电路板及控制器,控制电路板设置于容置空间,控制器用以传送控制信号至控制电路板。

18.于一实施例中,驱动模块为直流减速马达。

19.本实用新型的支撑架,其主要是提出可以利用马达、传感器等电子组件调整显示器的设置位置及角度,当传送控制信号至装设于支撑架上的控制电路板时,控制电路板控制驱动模块,通过驱动模块转动底盘,达到控制底盘角度的功效。

附图说明

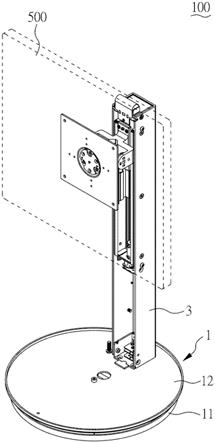

20.图1是根据本实用新型的一实施例所绘示的支撑架搭配显示器的示意图。

21.图2是根据本实用新型的一实施例所绘示的底盘的立体图。

22.图3是根据本实用新型的一实施例所绘示的底盘的剖面图。

23.图4是根据本实用新型的一实施例所绘示的底盘另一角度的剖面图。

24.图5是根据本实用新型的一实施例所绘示的支撑架电性组件连接方式的示意图。

25.图6是根据本实用新型的一实施例所绘示的底盘的俯视图。

26.图7是根据本实用新型的一实施例所绘示的底盘的仰视图。

27.图8是根据本实用新型的另一实施例所绘示的底盘的俯视图。

28.【附图标记说明】

29.100:支撑架

30.500:显示器

31.1:底盘

32.11:固定壳

33.111:中央孔

34.113:底板

35.114:沟槽

36.115:电源容置空间

37.12:转动件

38.121:中心轴孔

39.122:穿孔

40.123:贯孔

41.13:第一齿轮

42.14:第二齿轮

43.15:驱动模块

44.151:本体

45.152:输出轴

46.16:轨道件

47.161:限位环壁

48.162:限位螺丝

49.17:台阶螺丝

50.171:头部

51.172:大径段

52.173:小径段

53.18:传感器

54.19:延伸件

55.21:控制模块

56.22:环形板

57.221:环形沟槽

58.222:止挡部

59.23:锁固螺丝

60.24:止挡螺丝

61.25:电源模块

62.3:直立柱

63.c:容置空间

64.d:方向

具体实施方式

65.为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型进一步详细说明。

66.请参照图1及图2。图1是根据本实用新型的一实施例所绘示的支撑架100搭配显示器500的示意图,图2是根据本实用新型的一实施例所绘示的底盘1的立体图。如图1及图2所示,支撑架100设置于工作面并用于承载显示器500,支撑架100包括底盘1以及直立柱3。底盘1包含固定壳11、转动件12、第一齿轮13、第二齿轮14、驱动模块15、轨道件16、控制模块21以及电源模块25(参见图5),直立柱3与转动件12固接。

67.承接上述,固定壳11设置于工作面上,转动件12可转动地设置于固定壳11上,与固定壳11共同定义容置空间c。第一齿轮13及第二齿轮14设置于容置空间c中,第二齿轮14与第一齿轮13啮合。驱动模块15与第二齿轮14连接以驱动第二齿轮14转动,驱动模块15可以为直流减速马达。轨道件16设置于转动件12与固定壳11之间,使得转动件12与固定壳11可以沿着该轨道件16相对旋转。于此实施例中,通过控制模块控制驱动单元15驱动第二齿轮14转动,使直立柱3随转动件12、第二齿轮14及驱动模块15相对第一齿轮11于周向方向d上

移动。

68.承接上述,第一齿轮13与固定壳11固接,第二齿轮14与转动件12及直立柱3的至少其中之一连接。于此实施例中,第一齿轮13为内齿轮,第二齿轮14为外齿轮,第二齿轮14于第一齿轮13形成的内部空间中与第一齿轮13啮合,进而在第一齿轮13上转动。于另一实施例中,第一齿轮13可以为外齿轮,第二齿轮14可以为外齿轮,如此以来第二齿轮14则是于第一齿轮13外侧和固定壳11之间形成的环形空间中转动,同样也可以达到使直立柱3随转动件12、第二齿轮14及驱动模块15相对第一齿轮11于周向方向d上移动的效果。

69.请参照图3。图3是根据本实用新型的一实施例所绘示的底盘1的剖面图。如图3所示,固定壳11具有中央孔111,转动件12具有中心轴孔121。底盘1还包含台阶螺丝17,台阶螺丝1穿设于中央孔111及中心轴孔121,转动件12以台阶螺丝17为中心相对于固定壳11旋转。于此实施例中,台阶螺丝17具有一体成型的头部171、大径段172及小径段173。大径段172穿设于中央孔111,小径段173延伸至中心轴孔121。于另一实施例中,台阶螺丝17也可以反向设置成大径段172穿设于中心轴孔121,小径段173延伸至中央孔111。

70.请参照图4及图5。图4是根据本实用新型的一实施例的底盘1另一角度的剖面立体图,以及图5是根据本实用新型的支撑架100中电性组件连接方式的示意图。如图4所示,驱动模块15包含本体151及输出轴152,本体151用以驱动输出轴152转动,输出轴152与第二齿轮14连接以带动其转动。底盘1包括至少一传感器18以及延伸件19,传感器18设置于容置空间c中,延伸件19自转动件12延伸至容置空间c中,延伸件19会随着转动件12旋转而当移动至传感器18时触发传感器18。

71.承接上述,如图5所示,控制模块21电性连接至驱动模块15以及传感器18,电源模块25电性连接至控制模块21,用以将电力提供至控制模块21。当延伸件19随转动件12旋转而触发传感器18,传感器18传送对应的传感信号至控制模块21,控制模块21根据传感信号控制驱动模块15,使输出轴152停止旋转。值得注意的是,转动件12具有穿孔122,穿孔122用以提供连接控制模块21及驱动模块15的线材通过,较佳地,穿孔122位于邻近中央处,以减少在转动过程中对线材产生的拉扯。控制模块21可以为控制电路板及控制器,控制电路板设置于容置空间c,使用者操作控制器用以传送控制信号至控制电路板。

72.图4所示的传感器18位置在延伸件19的相对侧,因此当延伸件19顺时针或逆时针转动约180度时,会触发传感器18使得驱动模块15停止旋转。值得注意的是,也可以设置多个传感器18来限制转动件12旋转的角度,本公开不限于此。

73.请参照图6。图6是根据本实用新型的一实施例所绘示的底盘1的俯视图。如图6所示,底盘1还包含环形板22及至少一锁固螺丝23,环形板22锁固于固定壳11,锁固螺丝23贯穿环形板22及第一齿轮13而将其锁固于固定壳11。环形板22具有环形沟槽221及位于环形沟槽221中的至少一止挡部222,转动件12还具有贯孔123,底盘1还具有至少一止挡螺丝24,止挡螺丝24穿设于贯孔123而延伸至环形沟槽221中。当转动件12相对于固定壳11旋转至止挡螺丝24接触至止挡部222,直立柱3相对固定壳11位于极限位置。换句话说,当止挡螺丝24顺时针或逆时针转动约180度时,止挡螺丝24会抵靠至止挡部222,使得直立柱3位于极限位置(即便驱动模块15没有停止转动)。

74.请参照图7。图7是根据本实用新型的一实施例所绘示的底盘1的仰视图。如图7所示,固定壳11具有底板113、沟槽114以及电源容置空间115,沟槽114以及电源容置空间115

形成于底板113且彼此连通,电源容置空间115用以容置电源模块25,沟槽114作为电源线的走线空间。

75.请参照图8。图8是根据本实用新型的另一实施例所绘示的底盘1的俯视图。如图8所示,底盘1具有设置于转动件12与固定壳11之间的轨道件16。轨道件16具有限位环壁161以及至少一限位螺丝162(本实施例是以4个限位螺丝162作为示例),限位螺丝162顶抵于限位环壁161,限位环壁161可以是形成于固定壳11,限位螺丝162锁附于转动件12。如此一来,当驱动模块15带动转动件12转动时,通过限位螺丝162与限位环壁161的配合,使得转动件12与固定壳11可以沿着该轨道件16相对旋转。类似地,限位环壁161也可以形成于转动件12,限位螺丝162锁附于固定壳12,本公开不限于此。

76.综上所述,本实用新型的支撑架具有电动底盘,其主要包含马达、传感器等电子组件,借此可调整显示器在工作面上旋转的角度,当传送控制信号至装设于支撑架上的控制电路板时(例如用户操作遥控器或支架本身主动操作),控制电路板控制驱动模块,通过驱动模块转动底盘,达到控制底盘角度的功效。

77.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1