一种单活塞CBS制动卡钳的制作方法

一种单活塞cbs制动卡钳

技术领域

1.本实用新型涉及机动车碟刹卡钳技术领域,特别涉及一种单活塞cbs制动卡钳。

背景技术:

2.从安全方面考虑,使用前后联合制动系统(cbs系统)对各类摩托车而言已发展成为一个必要的趋势,而现有的cbs制动卡钳种类包括双活塞结构、三活塞结构甚至更多活塞的结构,但上述的cbs制动卡钳即使为双活塞结构,都会因活塞数量的原因而导致卡钳体积较大,对很多使用小规格轮毂的踏板摩托车来说,安装困难甚至无法安装,这就限制了cbs系统的适用范围,同时由于活塞数量及较大的体积,往往导致卡钳材料成本无法降低,不利于产品的市场竞争。

技术实现要素:

3.针对上述现有技术的不足,本实用新型提供了一种结构合理,体积小,便于小规格轮毂的踏板摩托车安装使用且能有效降低生产成本的单活塞cbs制动卡钳。

4.本实用新型是这样实现上述目的的:

5.一种单活塞cbs制动卡钳,包括:钳体,具有用于夹持制动盘的钳口;主刹缸孔,设于钳口一侧的钳体内,其一端朝向钳口另一侧设有开口;联动缸孔,沿主刹缸孔轴线设于主刹缸孔另一端的钳体内,其内径小于主刹缸孔内径,且其一端设有连通主刹缸孔的开口;台阶活塞,包括紧密滑动于联动缸孔内的柱部,及紧密滑动于主刹缸孔内的台阶部,所述台阶部的头端与柱部的底端相连接;刹车片,包括相对设于钳口内的动刹车片及定刹车片,所述定刹车片与钳口的另一侧贴合,所述动刹车片与台阶部的底端相贴合;主刹进油孔,设于钳体上并连通主刹缸孔;以及联动进油孔,设于钳体上并连通联动缸孔。

6.优选地,所述台阶部头端的边缘设有倒角。

7.优选地,所述主刹缸孔另一端的内壁凹设有第一增压环槽,所述联动缸孔另一端的内壁凹设有第二增压环槽。

8.优选地,所述主刹进油孔与第一增压环槽连通。

9.优选地,所述台阶部与柱部均为圆柱状且同轴相连,所述台阶部头端的台阶面为环形台阶面。

10.优选地,所述台阶部的外径为37~39mm,所述柱部的外径为20~23mm。

11.优选地,所述主刹缸孔内凹设有第一密封环槽,所述第一密封环槽内安装有紧密套接台阶部侧壁的第一密封圈,所述联动缸孔内凹设有第二密封环槽,所述第二密封环槽内天安装有紧密套接柱部侧壁的第二密封圈。

12.优选地,所述钳体通过滑动组件与安装支架配合安装,所述滑动组件的滑动方向与主刹缸孔轴线平行,所述滑动组件包括分别设于钳体两侧的第一滑动组件及第二滑动组件。

13.优选地,所述第一滑动组件包括与安装支架固定连接的第一滑动轴及套接于其侧

壁的第一胶套,所述第一胶套插接于钳体的一侧开设的插接腔内;所述第二滑动组件包括于安装支架固定连接的第二滑动轴及套接于其侧壁的第二胶套,所述第二胶套插接于钳体的另一侧插接孔内。

14.优选地,所述安装支架设于钳口处,所述第一滑动轴及第二滑动轴分别于安装支架的另一端延伸有第一导销及第二导销,所述定刹车片的两侧分别设有滑动套接第一导销及第二导销的限位滑动耳;所述安装支架设有避让动刹车片的避让口,所述避让口的两侧分别设有导向缺口,所述动刹车片的两侧分别设有滑动配合导向缺口的导向耳。

15.本实用新型的有益效果:

16.本实用新型提供的单活塞cbs制动卡钳,结构合理,通过将主刹缸孔及联动缸孔设计成同轴径向设于钳体内的台阶状缸孔,并配合单个台阶活塞,合理利用了钳体内的径向空间,缩减钳体体积,便于小规格轮毂的踏板摩托车等使用安装,适用性高,有效节省钳体1/3的材料,便于车辆实现轻量化,且较传统的双活塞cbs卡钳能有效降低40%的生产材料成本,提高市场竞争力。

17.同时,单独连通主刹缸孔的主刹进油孔及单独连通联动缸孔的联动进油孔,在分别连接有主刹油管及联动油管时,实现主刹油路及联动刹车油路的分离独立,即使在使用中其中一条油管破损导致该油路失效,也能保证本cbs制动卡钳能够通过其中另一条油路实现正常制动功能,提高安全性能。

附图说明

18.下面结合附图对本实用新型进一步说明:

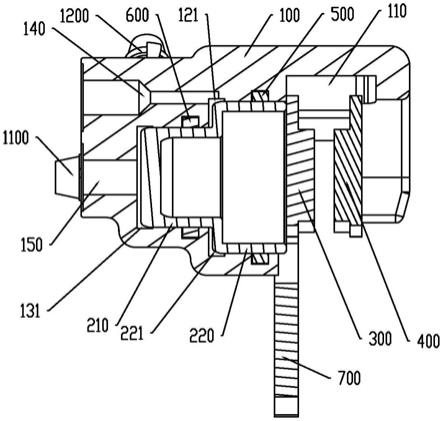

19.图1为本实用新型的立体结构示意图;

20.图2为本实用新型的分解结构示意图;

21.图3为本实用新型的一个角度的剖视结构示意图;

22.图4为本实用新型的另一个角度的剖视结构示意图。

23.上述图中,100、钳体,110、钳口,120、主刹缸孔,121、第一增压环槽,122、第一密封环槽,130、联动缸孔,131、第二增压环槽,132、第二密封环槽,140、主刹进油孔,150、联动进油孔,200、台阶活塞,210、柱部,220、台阶部,221、倒角,300、动刹车片,310、导向耳,400、定刹车片,410、限位滑动耳,500、第一密封圈,600、第二密封圈,700、安装支架,710、第一滑动轴,711、第一导销,720、第二滑动轴,721、第二导销,730、避让口,740、导向缺口,800、第一胶套,900、第二胶套,1000、第一排气螺丝,1100、第二排气螺丝。

具体实施方式

24.下面将结合实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

25.如图1至图4所示,一种单活塞cbs制动卡钳,包括:钳体100,具有用于夹持制动盘的钳口110;主刹缸孔120,设于钳口110一侧的钳体100内,其一端朝向钳口110另一侧设有开口;联动缸孔130,沿主刹缸孔120轴线设于主刹缸孔120另一端的钳体100内,其内径小于

主刹缸孔120内径,且其一端设有连通主刹缸孔120的开口;台阶活塞200,包括紧密滑动于联动缸孔130内的柱部210,及紧密滑动于主刹缸孔120内的台阶部220,台阶部220的头端与柱部210的底端相连接;刹车片,包括相对设于钳口110内的动刹车片300及定刹车片400,定刹车片400与钳口110的另一侧贴合,动刹车片300与台阶部220的底端相贴合;主刹进油孔140,设于钳体100上并连通主刹缸孔120;以及联动进油孔150,设于钳体100上并连通联动缸孔130。本实用新型提供的单活塞cbs制动卡钳,结构合理,通过将主刹缸孔120及联动缸孔130设计成同轴径向设于钳体100内的台阶状缸孔,并配合单个台阶活塞200,合理利用了钳体100内的径向空间,缩减钳体100体积,便于小规格轮毂的踏板摩托车等使用安装,适用性高,有效节省钳体1001/3的材料,便于车辆实现轻量化,且较传统的双活塞cbs卡钳能有效降低40%的生产材料成本,提高市场竞争力。

26.同时,单独连通主刹缸孔120的主刹进油孔140及单独连通联动缸孔130的联动进油孔150,在分别连接有主刹油管及联动油管时,实现主刹油路及联动刹车油路的分离独立,即使在使用中其中一条油管破损导致该油路失效,也能保证本cbs制动卡钳能够通过其中另一条油路实现正常制动功能,提高安全性能。

27.如图2和图3所示,为了便于主刹油路或联动油路具有油压时,从主刹进油孔140注入主刹缸孔120或从联动进油孔150注入联动缸孔130的刹车油能更轻松快速地驱动台阶部220在主刹缸孔120内推出,台阶部220头端的边缘设有倒角221,主刹缸孔120另一端的内壁凹设有第一增压环槽121,联动缸孔130另一端的内壁凹设有第二增压环槽131,主刹进油孔140与第一增压环槽121连通,倒角221配合主刹缸孔120另一端内壁的第一增压环槽121形成一圈能够储油的环形空间,增加推动面积进而加大力矩,便于主刹缸孔120底边主刹进油孔140的注油,从而快速推动台阶部220头端的台阶面,而第二增压环槽131配合联动缸孔130的另一端增大柱部210头端与联动缸孔130另一端之间的储油空间,使能更快速地推动柱部210。

28.如图2和图3所示,台阶部220与柱部210均为圆柱状且同轴相连,台阶部220头端的台阶面为环形台阶面,从而使主刹油路或联动刹车油路分别工作时,台阶活塞200的柱部210头端或台阶部220头端受力稳定且均匀,使台阶活塞200能够顺畅且有力地滑动推出,避免受力不匀时其侧壁与钳体100的磨损而导致出现渗油情况的发生,有效延长卡钳的使用寿命。

29.为了确保在油压相同的情况下,提高紧急刹车时主刹油路能够具有刹停制动盘的制动力,同时避免在正常联动刹车时本cbs制动卡钳因制动力过大而导致车轮刹停抱死从而导致车轮打滑情况的发生,台阶部220的外径为37~39mm,在本实施例中优选为38mm,柱部210的外径为20~23mm,在本实施例中优选为22mm,通过台阶部220台阶面的面积约为柱部210头端面面积的2倍,实现紧急制动时能通过台阶部220使台阶活塞200驱动动刹车片300向制动盘施加约300n的制动力,实现制动盘及车轮刹停,而在正常联动刹车时通过柱部210使台阶活塞200驱动动刹车片300向制动盘施加约250n的制动力,在刹停制动盘的临界点前实现最大制动力,避免车轮抱死,提高安全性能。

30.如图2至图4所示,为了加强台阶活塞200与钳体100之间的密封性,避免长时间使用时摩擦导致的渗油,主刹缸孔120内凹设有第一密封环槽122,第一密封环槽122内安装有紧密套接台阶部220侧壁的第一密封圈500,联动缸孔130内凹设有第二密封环槽132,第二

密封环槽132内天安装有紧密套接柱部210侧壁的第二密封圈600。

31.如图1至图4所示,钳体100通过滑动组件与安装支架700配合安装,滑动组件的滑动方向与主刹缸孔120轴线平行,滑动组件包括分别设于钳体100两侧的第一滑动组件及第二滑动组件,第一滑动组件包括与安装支架700固定连接的第一滑动轴710及套接于其侧壁的第一胶套800,第一胶套800插接于钳体100的一侧开设的插接腔内;第二滑动组件包括于安装支架700固定连接的第二滑动轴720及套接于其侧壁的第二胶套900,第二胶套900插接于钳体100的另一侧插接孔内,从而本cbs制动卡钳在制动工作时,根据制动盘的位置进行位置沿第一滑动组件及第二滑动组件的滑动方向进行微调,避免cbs制动卡在与安装支架700硬连接固定时,进行制动工作而容易使制动盘变形情况的发生。

32.如图1、图2和图4所示,为了引导动刹车片300及定刹车片400的运动方向,且避免在使用过程中从cbs制动卡钳内脱落,安装支架700设于钳口110处,第一滑动轴710及第二滑动轴720分别于安装支架700的另一端延伸有第一导销711及第二导销721,定刹车片400的两侧分别设有滑动套接第一导销711及第二导销721的限位滑动耳410;安装支架700设有避让动刹车片300的避让口730,避让口730的两侧分别设有导向缺口740,动刹车片300的两侧分别设有滑动配合导向缺口740的导向耳310。

33.如图1至图4所示,同时为了便于排出主刹缸孔120及联动缸孔130内的空气,保证制动卡钳的制动性能,钳体100上分别设有第一排气孔及第二排气孔,第一排气孔连通主刹缸孔120在制动卡钳安装时的另一端的内顶,且其内螺接有第一排气螺丝1000,第二排气孔连通联动缸孔130在制动卡钳安装时的另一端的内顶,且其内螺接有第二排气螺丝1100。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1