一种FPSO立式管路固定装置的制作方法

一种fpso立式管路固定装置

技术领域

1.本发明涉及船舶管路设计及建造技术领域,更具体地说,涉及一种fpso立式管路固定装置。

背景技术:

2.fpso是海上浮式生产储卸油船舶,fpso的主要功能为海上油田处理、储存、装卸油田油品,为海上的一个浮动油田加工厂。为了实现fpso的基本功能,需要大量的管路系统。因fpso的特殊性,常规要求25年不进船坞,因此对管路系统设计和施工有较高要求。fpso管路系统大量使用管支架,常规为管路直接焊接支撑,受力面积仅为圆形焊接区,常规的管支架已经无法满足fpso长寿命周期要求。并且,fpso主甲板区域的管路系统安装在危险区,需要避免由于管路移动摩擦产生火花,而造成爆炸等风险。fpso生命周期内,在海水上运作,人力成本较高,减少维修工人工作量,对于fpso设计质量提出较高要求。其中立式管路固定结构是fpso舱内管路设计的重点和难点,因该支撑结构固定位置在舱内位置较高,人员很难到达进行维修和保养。需要能够承担立式管路的整体重量及作用力的作用,并且具有可靠性和免维护性,常规固定装置很难到达上述要求。

技术实现要素:

3.本发明设计的目的是要解决背景技术中提到的问题。

4.为了达到上述目的,本发明采取以下技术方案:

5.一种fpso立式管路固定装置,包括安装立式管路外部呈凹弧状的管路衬板、固定在所述管路衬板外侧的支撑结构。所述支撑结构包括支撑管、承托在所述支撑管下部的支撑管衬板、连接在所述支撑管衬板与管道工字钢支撑之间的支撑组合件、固定在所述支撑组合件下部用于限制其在所述管道工字钢支撑的横向上窜动的止动装置,以及安装在所述管道工字钢支撑上用于限制所述支撑组合件纵向滑动的止滑装置。

6.优选的是,所述支撑组合件与所述管道工字钢支撑之间设有柔性衬垫。

7.优选的是,所述支撑组合件由底板、设置在所述底板上的立板,以及对称设置在所述底板上且位于所述立板两侧的支撑板组成。

8.优选的是,所述支撑管的一端与所述管路衬板连接,其另一端设有立式管路固定装置封堵板。

9.优选的是,所述管路衬板和所述支撑管衬板上均设有贯通的圆形透气孔。

10.优选的是,当立式管路需要进行涂装处理时,所述支撑管为多段连接管。

11.优选的是,所述止滑装置包括两块下部带有卡接所述支撑组合件的卡口的止滑装置主支撑板、连接固定在两块所述止滑装置主支撑板之间的止滑装置横向支撑板,以及与所述止滑装置横向支撑板相垂直且用于连接加固两块所述止滑装置主支撑板的1止滑装置立向支撑板;其中,所述止滑装置主支撑板下部设有止滑装置留焊区。

12.优选的是,所述止动装置包括两块止动装置主支撑板,以及连接固定在两块所述

止动装置主支撑板之间的止动装置立向支撑板;其中,所述止动装置主支撑板下部设有止动装置留焊区。

13.优选的是,所述管路衬板的四角处设有倒角。

14.本发明采用管路衬板承托的形式,有效的保护了所支撑的管路。本明中的柔性衬垫为聚四氟乙烯材质,有效的起到钢结构连接减震作用,高装置使用寿命。本发明的支撑结构相对与常规管路焊接支撑式固定装置,受力面积大;本发明垂直方向受力由工字钢支撑结构承担,水平方向受力分别由止滑装置和止动装置承力,大大增加了承力接触面,提高固定装置整体性能,延长装置使用寿命,满足fpso生命周期内免维护需求。本发明的止滑装置和止动装置,采用钢结构焊接结构,并且留有留焊区,对于支撑结构有效的进行保护。

附图说明

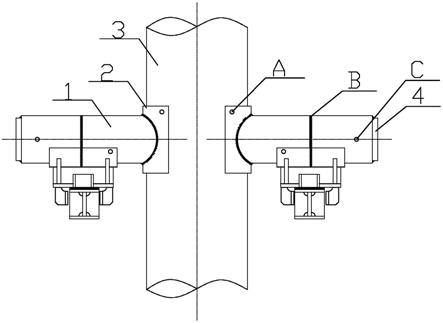

15.图1是本发明所述的fpso立式管路固定装置在使用过程中对称安装在立式管路两侧的示意图。

16.图2是本发明所述的fpso立式管路固定装置从图1位置的左视结构示意图。

17.图3是本发明所述的fpso立式管路固定装置从图1位置的主视结构示意图。

18.图4是本发明所述的fpso立式管路固定装置的管路衬板的示意图。

19.图5是图4的侧视结构示意图。

20.图6是本发明所述fpso立式管路固定装置的止滑装置的主视结构示意图。

21.图7是本发明所述fpso立式管路固定装置的止滑装置的俯视结构示意图。

22.图8是本发明所述fpso立式管路固定装置的止动装置的主视结构示意图。

23.图9是本发明所述fpso立式管路固定装置的止动装置的俯视结构示意图。

24.其中:1、支撑结构,11、支撑管,12、支撑管衬板,13、支撑组合件,14、止滑装置,141、止滑装置主支撑板,142、止滑装置横向支撑板,143、止滑装置立向支撑板,15、止动装置,151、止动装置主支撑板,152、止动装置立向支撑板,16、工字钢,17柔性衬垫,2、管路衬板,3、立式管路,4、立式管路固定装置封堵板;a、立式管路衬板焊接透气孔,b、固定装置支撑管切口,c、固定装置支撑管透气孔。d、支撑管衬板焊接透气孔,e、止滑装置留焊区,a、衬板角度。

具体实施方式

25.如图1所示,本发明记载了一种fpso立式管路固定装置,包括焊接在立式管路3外部呈凹弧状的管路衬板2、固定在管路衬板2外侧的支撑结构1;管路衬板2带有贯穿的透气孔a,常规为6mm的圆形孔。

26.如图2~3所示,支撑结构1包括支撑管11、承托在支撑管11下部的支撑管衬板12、连接在支撑管衬板12与管道工字钢支撑16之间的支撑组合件13、固定在支撑组合件13下部用于限制其在管道工字钢支撑16的横向上窜动的止动装置15,以及安装在管道工字钢支撑16上用于限制支撑组合件13纵向滑动的止滑装置14。所述支撑组合件13与所述管道工字钢支撑16之间设有柔性衬垫17,柔性衬垫17选用聚四氟乙烯材质。所述支撑组合件13由底板、设置在所述底板上的立板,以及对称设置在所述底板上且位于所述立板两侧的支撑板组成。支撑管衬板12呈凹弧状且弧度为120

°

,该支撑衬板12上设有支撑管衬板焊接透气孔d,

作为将支撑衬板12焊接在支撑管11下部时排气用。

27.如图4~5所示,管路衬板2焊接至立式管路3上后,焊接结束立式管路衬板焊接透气孔a通过焊条进行塞焊;其中,管路衬板2为圆管切割,夹角a为120

°

,厚度与被衬的支撑管11管壁厚度一致。管路衬板2留有留焊孔a,用于焊接时透气用,焊接结束后塞焊。管路衬板2需要倒角r,倒角r半径一般为20mm。其中,当立式管路3需要特殊涂装处理时,立式管路固定装置中的支撑管11过长,不利于加工,可以先将支撑管11切断成多段连接管,后对焊形成固定装置支撑管切口b;支撑管11一端固定在支撑管衬板12另一端通过立式管路固定装置封堵板4进行管路封堵,并且在立式固定装置上设置有透气孔c,常规为6mm圆形孔。

28.如图6~7所示,所述止滑装置14包括两块下部带有卡接所述支撑组合件13的卡口的止滑装置主支撑板141、连接固定在两块所述止滑装置主支撑板141之间的止滑装置横向支撑板142,以及与所述止滑装置横向支撑板142相垂直且用于连接加固两块所述止滑装置主支撑板141的1止滑装置立向支撑板43;其中,所述止滑装置主支撑板141下部设有止滑装置留焊区e。

29.如图8~9所示,所述止动装置15包括两块止动装置主支撑板151,以及连接固定在两块所述止动装置主支撑板151之间的止动装置立向支撑板152;其中,所述止动装置主支撑板151下部设有止动装置留焊区。

30.下面结合附图对本发明的具体实施方式作描述。

31.如图1所示,本发明一种fpso立式管路固定装置1通过焊接在管路衬板2上,管路衬板焊接在立式管路3上,管路衬板2带有透气孔,常规为6mm的圆形孔,管路衬板2焊接至立式管路3上后,该孔通过焊条进行塞焊;固定装置支撑管切口b用于当立式管路3需要特殊涂装处理时,立式管路固定装置1过长,不利于加工,可以先切断,后对焊预留的切口b;立式固定装装置1通过封堵板4进行管路封堵,并且在立式固定装置1上设置有透气孔c,常规为6mm圆形孔。

32.如图2~3所示,本发明立式管路固定装置由支撑管衬板12焊接在支撑管11上,支撑组合件13焊接在支撑管衬板12上,支撑组合件13落在柔性衬垫17上,止滑装置14焊接在工字钢16上,防止横向滑动,止动装置15焊接在工字钢16上,防止纵向滑动。设置的止动和止滑装置,通过多点焊接,承载管路轴向受力。

33.如图4~5所示,管路衬板2为圆管切割a度即120度而成,厚度和被衬管路厚度一致,并且留有留焊孔a,用于焊接时透气用,焊接结束后塞焊,衬板需要倒角r,倒角一般为20mm。

34.如图6所示,止滑装置14是由止滑装置主支撑板141与止滑装置横向支撑板142以及止滑装置立向支撑板143焊接组成,止滑装置留焊区c,用于与工字钢16焊接用,在加工过程中不允许涂漆。

35.如图7所示,止动装置15是由止动装置主支撑板151与止动装置立向支撑板152焊接而成,止动装置留焊区c,用于与工字钢16焊接用,在加工过程中不允许涂漆。和止动装置设置有留焊区,防止焊接过程中破坏固定装置钢结构。

36.上述部件中柔性衬垫17为聚四氟乙烯材质,衬板均和管路材质保持一致,其余部件材质均采用q235b延长其使用寿命。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1