一种起动机减速齿轮副减震储油结构及起动机的制作方法

1.本实用新型涉及起动机领域,具体涉及的是一种起动机减速齿轮副减震储油结构及起动机。

背景技术:

2.如图1和图2所示,新型行星减速起动机(单向器7只旋转不打出)的减速系统一般包括以下几部分:电枢轴(太阳轮),行星轮6,单向器7(带行星轮轴),内齿圈5,齿圈座(座体4)。现状采用若干个单独的缓冲垫3,分别装在内齿圈5的凸台上,再整体装入齿圈座(座体4)内。由于这种单向器7只旋转不打出行星减速齿轮副的开放空间较大,内齿圈5与行星轮6上涂抹的油脂很快就会被甩到座体4四周,单向器7转动时油脂会从单向器7与座体4间的间隙甩出(如图2所示),起动机使用一段时间后就容易有润滑不足带来的缺陷;同时这种单体缓冲垫3在长期受力过程中,容易有个别先变形破碎,最终导致缓冲效果丧失的状况。

3.有鉴于此,本发明人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

4.本实用新型的主要目的在于提供一种起动机减速齿轮副减震储油结构及起动机,其解决传统起动机行星轮容易润滑不足、强度较低的缺陷的特点。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种起动机减速齿轮副减震储油结构,其中,包括第一挡油圈、第二挡油圈和若干个缓冲垫,所述第一挡油圈和第二挡油圈分别一体连接在若干个缓冲垫的两侧;所述缓冲垫均布连接在第一挡油圈和第二挡油圈的外侧边缘。

7.进一步,所述第一挡油圈与单向器接触,所述第一挡油圈具有v形截面,所述第一挡油圈的厚度大的一端所述缓冲垫连接,所述第一挡油圈厚度小的一端与单向器接触。

8.进一步,所述第一挡油圈与缓冲垫连接的一端厚度为2mm。

9.进一步,所述第一挡油圈与单向器接触的一端厚度为0.2-0.5mm。

10.进一步,所述第二挡油圈的截面呈矩形。

11.进一步,所述缓冲垫的数量为五个,五个缓冲垫环形均匀间隔布置。

12.进一步,所述缓冲垫、第一挡油圈和第二挡油圈采用橡胶材质一体成型。

13.进一步,所述第一挡油圈和第二挡油圈的外径相同。

14.一种起动机,其中,包括座体、内齿圈、行星轮、单向器、压盖和上述减震储油结构,所述内齿圈与所述缓冲垫连接,减震储油结构安装在所述座体内,所述第一挡油圈和第二挡油圈分别位于行星轮的两端面,所述第一挡油圈与所述单向器接触;所述压盖与座体连接并位于第二挡油圈外侧端面。

15.采用上述结构后,本实用新型涉及的一种起动机减速齿轮副减震储油结构及起动机,其至少具有以下有益效果:

16.一、第一挡油圈与第二挡油圈与座体围成一个闭合空间,可大大减少油脂被甩出,

保证内齿圈与行星轮能长时间得到足够润滑,同时降低起动机运行时的噪音。缓冲垫采用两侧都连接挡油圈的笼式整体结构,可协同受力,有效提高整体强度。

17.二、所述缓冲垫底部设有第一挡油圈,其与单向器接触;缓冲垫、单向器、内齿圈、压盖共同形成一个腔体,可以大大减少减速齿轮副油脂的甩出。

18.三、与单向器接触的第一挡油圈采用v形截面,与缓冲垫连接部位厚度优选为2mm,与单向器接触部位设计为v形,接触部厚度优选0.2~0.5mm,这样减小了与单向器的接触面积,既能起到密封作用,又尽可能减小与单向器的滑动摩擦,避免增加起动机的机械损耗。

19.四、所述缓冲垫采用五个均布的形式,相比于三个均布或者四个均布的形式,能使冲击力更分散、均匀。

20.与现有近似相比,本实用新型通过在缓冲垫的两侧分别设置第一挡油圈和第二挡油圈,不仅能够更好地吸收冲击力,还能够减少内齿圈和行星轮内的油脂流失。

附图说明

21.图1为现有采用分体式缓冲垫的起动机的分解结构示意图。

22.图2为另一角度的现有的未设置挡油圈的起动机的结构示意图。

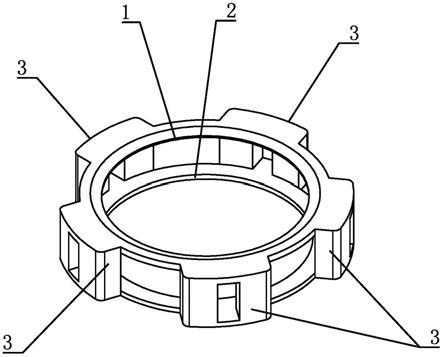

23.图3为本实用新型涉及一种减速齿轮副减震储油结构的立体结构示意图。

24.图4为减震储油结构的另一角度的立体结构示意图。

25.图5为减震储油结构的侧视结构示意图。

26.图6为减震储油结构的正视结构示意图。

27.图7为缓冲垫和第一挡油圈设置在座体内的结构示意图(隐去第二挡油圈)。

28.图8为行星轮、内齿圈和减震储油结构安装在座体上的立体结构示意图。

29.图9为起动机的局部剖视结构示意图。

30.图10为图9中的局部剖视部分的放大结构示意图。

31.图中:

32.第一挡油圈1;第二挡油圈2;缓冲垫3;座体4;内齿圈5;行星轮6;单向器7;压盖8。

具体实施方式

33.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

34.如图3至图10所示,其为本实用新型涉及的一种起动机减速齿轮副减震储油结构,包括第一挡油圈1、第二挡油圈2和若干个缓冲垫3,所述第一挡油圈1和第二挡油圈2分别一体连接在若干个缓冲垫3的两侧;所述缓冲垫3均布连接在第一挡油圈1和第二挡油圈2的外侧边缘。这样,本实用新型涉及的一种起动机减速齿轮副减震储油结构及起动机,第一挡油圈1与第二挡油圈2与座体4围成一个闭合空间,可大大减少油脂被甩出,保证内齿圈5与行星轮6能长时间得到足够润滑,同时降低起动机运行时的噪音。缓冲垫3采用两侧都连接挡油圈的笼式整体结构,可协同受力,有效提高整体强度。

35.优选地,所述第一挡油圈1与单向器7接触,所述第一挡油圈1具有v形截面,所述第一挡油圈1的厚度大的一端所述缓冲垫3连接,所述第一挡油圈1厚度小的一端与单向器7接触。更进一步的,所述第一挡油圈1与缓冲垫3连接的一端厚度为2mm。更进一步的,所述第一

挡油圈1与单向器7接触的一端厚度为0.2-0.5mm。

36.与单向器7接触的第一挡油圈1采用v形截面,与缓冲垫3连接部位厚度优选为2mm,与单向器7接触部位设计为v形,接触部厚度优选0.2~0.5mm,这样减小了与单向器7的接触面积,既能起到密封作用,又尽可能减小与单向器7的滑动摩擦,避免增加起动机的机械损耗。

37.优选地,所述第二挡油圈2的截面呈矩形,保证强度的同时方便使用模具制造。

38.优选地,所述缓冲垫3的数量为五个,五个缓冲垫3环形均匀间隔布置。所述缓冲垫3采用五个均布的形式,相比于三个均布或者四个均布的形式,能使冲击力更分散、均匀。

39.优选地,所述缓冲垫3、第一挡油圈1和第二挡油圈2采用橡胶材质一体成型。材质采用橡胶,为柔性状态,可以通过强制脱模实现生产。

40.优选地,所述第一挡油圈1和第二挡油圈2的外径相同。这样第一挡油圈1和第二挡油圈2安装在座体4内后,能够更好的进行限位,同时其与座体4之间的间隙也更加均匀。

41.本实用新型还提供一种起动机,包括座体4、内齿圈5、行星轮6、单向器7、压盖8和上述减震储油结构,所述内齿圈5与所述缓冲垫3连接,减震储油结构安装在所述座体4内,所述第一挡油圈1和第二挡油圈2分别位于行星轮6的两端面,所述第一挡油圈1与所述单向器7接触;所述压盖8与座体4连接并位于第二挡油圈2外侧端面。

42.电枢轴作为电机系统的一部分产生扭矩,并通过太阳轮将扭矩传递到行星齿轮上,行星齿轮转动并通过行星轮轴带动单向器7转动,同时将扭矩传递到相对固定的内齿圈5、座体4上。行星轮轴直接设置在起动机单向器7上,将扭矩输出到移动轴,移动轴与驱动齿轮通过直花键刚性连接,驱动齿轮与发动机飞轮齿圈啮合,带动后者转动,以完成起动工作。座体4起到支撑整个减速齿轮副的作用,内部设置有凹槽,以限制内齿圈5周向转动,同时,由于起动机工作时产生的扭矩对座体4的冲击很大,需要保证内齿圈5和座体4有足够强度。采用整体式缓冲垫3后,冲击力大部分被橡胶材质的缓冲垫3吸收,从而降低了冲击对座体4和内齿圈5的影响。同时也降低了起动机工作时的噪音。

43.所述缓冲垫3底部设有第一挡油圈1,其与单向器7接触;如图10所述,所述第一挡油圈1将所述单向器7与座体4之间的缝隙进行遮挡,减少了油脂从该缝隙中流失。缓冲垫3、单向器7、内齿圈5、压盖8共同形成一个腔体,可以大大减少减速齿轮副油脂的甩出,保证起动机内的内齿圈5和行星轮6能够长时间得到足够润滑。

44.与现有近似相比,本实用新型通过在缓冲垫3的两侧分别设置第一挡油圈1和第二挡油圈2,不仅能够更好地吸收冲击力,还能够减少内齿圈5和行星轮6内的油脂流失。

45.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1