一种传递直升机主减速器扭矩的接头的制作方法

1.本实用新型属于直升机结构设计技术领域,尤其涉及一种传递直升机主减速器扭矩的接头。

背景技术:

2.直升机传动系统安装重点是主减速器的安装。主减速器在直升机中起到中枢受力构件的作用,它将直接承受旋翼产生的主要作用力和力矩并传递给机体。主减速器常用的安装形式有三种:通过主减撑杆将主减速器固定在主减平台上,此时撑杆可同时通过接头负责传递旋翼升力和反扭矩给机身结构;也可仅通过接头传递旋翼升力至机身结构,反扭矩通过主减速器底部安装的防扭接头传递;另外还可将主减速器直接落在动力平台上,靠主承力框梁和螺栓传递载荷,即下沉式主减速器。

3.若主减速器安装时采用防扭接头传递扭矩、主减接头传递升力的形式,因防扭接头为单路径传力结构件,且处在高周疲劳区,其失效将直接导致机毁人亡,故定义防扭接头为关键件,因此其在设计制造、零件精度、表面防护等方面要求更为严格。

技术实现要素:

4.针对上述技术问题,本实用新型提供了一种传递直升机主减速器扭矩的接头,其特征在于,所述接头包括:

5.接头本体,设置在直升机动力平台上,并通过主减防扭盘与主减速器连接,用于防止所述主减速器转动。

6.优选地,所述接头本体包括:

7.防扭接头底座面;

8.防扭接头端面,设置在所述防扭接头底座面的端部;

9.立筋,垂直设置在所述防扭接头底座面上,并与所述防扭接头端面连接;

10.肋,设置在所述防扭接头底座面上,并与所述立筋连接。

11.优选地,所述防扭接头底座面上设置有螺栓孔,所述螺栓孔用于将所述接头本体安装在所述直升机动力平台上。

12.优选地,所述防扭接头端面上设置有螺栓通过孔,所述螺栓通过孔用于将所述接头本体与所述主减速器连接。

13.优选地,所述防扭接头端面的下部设置有减重凹槽,所述减重凹槽内设置有排水孔。

14.优选地,所述肋上设置有翻边。

15.本实用新型的有益技术效果:

16.本实用新型提供的接头材料性能可靠、强度性能可靠以及安装方便。

附图说明

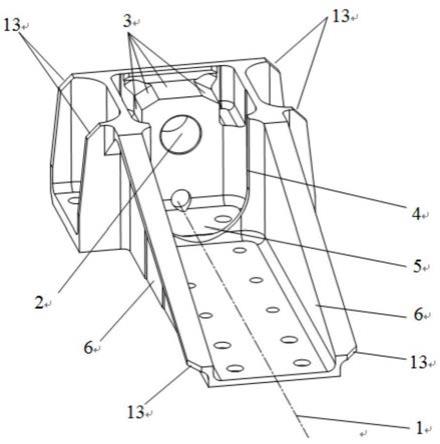

17.图1是本实用新型提供的接头的立体结构示意图;

18.图2是本实用新型提供的接头的侧视图;

19.图3是本实用新型提供的接头的仰视图;

20.图4是本实用新型提供的接头的使用状态图;

21.其中,1-零件材料的纤维方向、2-通过孔、3-斜切平面、4-圆滑过渡凹槽、5-螺栓接触面、6-肋、7-短翻边、8-立筋、9-防扭接头端面、10-排水孔、11-减重凹槽、12-防扭接头底座面、13-倒角、16-横梁叉形件、17-主减防扭盘、18-防扭接头。

具体实施方式

22.请参阅图1-4,本实用新型提供的一种合理的防扭接头结构,适用于传递直升机主减速器传到机身结构上的扭矩。

23.其中,扭矩通过主减防扭盘17和横梁叉形件16转换为防扭接头18上所受的推力,一方面推力以剪切载荷的形式通过螺栓传递到机身上平台和机体结构主传力框梁,另一方面推力在防扭接头上产生的附加弯矩以拉压载荷的形式通过螺栓传递到机身主结构框梁。该防扭接头从材料的选取、工艺方式的选择、精度的要求、表面防护的处理等方面做了详细的介绍。

24.其中,防扭接头如图1所示。防扭接头材料为高强度钢,其强度值由所需承受的载荷值决定;零件的加工方式为锻造;如图1所示,零件材料的纤维方向1为防扭接头所受推力方向。

25.在本技术实施例中,如图1所示,在防扭接头与横梁叉形件连接处,防扭接头布置插销通过孔2;插销通过孔2两端面加工有45

°

倒角。

26.其中,插销通过孔2外表面并非传统的圆柱表面,而是由多个斜切平面3组成,多个斜切平面3与肋6之间形成凹槽。

27.其中,防扭接头设有圆滑过渡凹槽4,该凹槽最低点略高于(0.5mm)螺栓接触面5。

28.在本技术其他实施例中,如图2所示,肋6的厚度为一变化尺寸,不同厚度尺寸值按所需载荷传递值进行设计;两对称肋6之间的距离应为在满足螺栓安装空间的前提下尽量靠近,以保证力的传递路径最直接有效;为提高肋截面的稳定性,肋6加工有短翻边7和立筋8;防扭接头端面9为承载推力时的接触面,接触面的大小由接触零件的尺寸大小决定。

29.其中,插销与通过孔2配合,此孔内表面粗糙度值ra=1.6μm;防扭接头端面9为推力承载接触面,此表面粗糙度值ra=1.6μm;零件其余表面按粗糙度值ra=3.2μm。

30.其中,防扭接头开有排水孔10,直径φ10mm,排水孔轴线与螺栓接触面5成10

°

夹角;接头背面在螺栓通过孔2下方开有减重凹槽11。

31.其中,防扭接头底座上按强度需求布置了多个螺栓孔,各螺栓与接头之间安装有垫圈;传递至防扭接头端面9的推力经由肋6传递至底座,并转化为底座上各螺栓的剪切和拉压载荷。

32.需要说明的是,如图1、图2所示,在结构上可能存在的锐角、直角处,接头加工有多个倒角13。

33.其中,零件各表面镀镉钝化后,除配合面外各表面喷涂底漆和面漆,配合面包括插

销通过孔2内表面、防扭接头端面9、防扭接头底座面12及图3中所示阴影区域(各垫圈与接头接触面);螺栓连接的各零件配合之面涂不干腻子。

34.本实用新型的防扭接头为锻造件,该加工方式可得到均匀分布的组织,成分比较稳定,物理性能优越,可提高产品的抗疲劳性能;螺栓通过孔两端加工有45

°

倒角利于插销的安装导向,避免锐角对人员和其它零件的划伤,使得装配更加容易;插销通过孔2外表面并非传统的圆柱表面,而是由多个斜切平面3组成,可节省加工工时和成本,提升工艺性,提高产品质量,同时多个斜切平面与肋6表面之间形成的凹槽可起到减轻结构重量的作用。

35.另外,防扭接头设有圆滑过渡凹槽4,为螺栓提供安装空间,同时凹槽最低点略高于(0.5mm)螺栓接触面5,可避免平齐平面之间不同时加工时存在的阶差问题,从而提升产品质量;防扭接头开有排水孔10,排水孔轴线与螺栓接触面5成10

°

夹角,便于水流导出;接头背面在插销通过孔2下方开有减重凹槽11,在满足强度的前提下可减轻结构重量;倒角使结构上锐角、直角转变为钝角,具有补强结构的功能;相对于圆角加工简单,且容易测量;避免对人员和其它零件的划伤。

36.并且,零件表面进行镀镉钝化处理,相比于其它表面防护方式,镉镀层在盐水或高温环境中稳定且耐蚀性强,可满足零件对盐雾及湿热环境的要求;配合表面不喷底漆或面漆,可保证转配后螺栓拧紧力矩值不受漆层脱落影响;螺栓连接不同零件配合面之间涂不干腻子,可起到隔离防护作用,同时维持螺栓使用环境不变从而不影响螺栓拧紧力矩值。

37.该防扭接头具备以下优点:

38.1)材料性能可靠:合理地选择零件材料并控制零件材料的纤维方向,保证零件静强度需求;同时选择锻造加工方式可提交零件的抗疲劳性能;

39.2)强度性能可靠:传递至防扭接头端面9的推力经由肋6传递至底座,并转化为底座上各螺栓的剪切和拉压载荷,传力路径简单有效;各翻边和立筋提高了结构的稳定性;接头多处倒角的设计相对于锐角、直角具有补强结构的作用。

40.3)重量优化:肋厚度根据载荷需求为变化值,节省重量;同时多个斜切平面与肋6表面之间形成的凹槽可起到减轻结构重量的作用;减重凹槽11可减轻结构重量;

41.4)提升工艺性:螺栓通过孔外表面由多个斜切平面3组成,可节省加工工时和成本;圆滑过渡凹槽4最低处略高于(0.5mm)螺栓接触面5可避免平齐平面之间存在的阶差问题;倒角的设计使得加工简单,容易测量;

42.5)安装方便:插销通过孔2两端处的倒角,利于插销的安装导向;零件中各处倒角的设计可避免锐角对人员和其它零件的划伤,使得装配更加容易;

43.6)环境适用性强:防扭接头开有排水孔,减少液体的积聚;防扭接头位于结构上平台上方,所处环境恶劣,零件表面镀镉钝化层可使其对海洋和高温环境具有良好的适应性;

44.7)装配可靠性高:配合表面不喷底漆且螺栓连接不同零件配合面之间涂不干腻子,可保证螺栓拧紧力矩值不丢失,装配可靠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1