带位置检测器的液压设备的制作方法

1.本发明例如涉及一种具备检测液压伺服阀的阀柱等阀构件的位移的位置检测器的液压设备,详细地讲,本发明涉及一种液压设备,其能通过具备预先储存了包含相对于位置检测器的校准信息在内的液压设备的特性信息的存储部,能仅通过使任意的伺服放大器读出该特性信息进行最佳化,并可进行在制造过程中的调整工序及向母机组合时的调整工序的简便化。

背景技术:

2.例如,对各种液压装置、动作执行器等母机进行驱动的液压伺服阀,通过从母机侧的控制器等向与电源连接的伺服放大器给予指令信号,并经该伺服放大器向马达供给与指令信号相应的控制电流,将阀柱向与指令的工作油的流动方向和流量对应的阀开度位置移动。在伺服放大器中,将由检测阀柱的位置的位置检测器进行检测的现在位置的位置检测值的信号与指令信号进行比较,基于其偏差调整电流供给,对阀柱的移动量进行反馈控制。

3.作为液压伺服阀有比例电磁式的直动型方向和流量控制阀、直动型液压线性伺服阀,它们由与通电励磁相应的电磁螺线管的可动铁心或伴随着线性马达的可动线圈(音圈)的位移的阀柱的直线移动进行流量的变更及流路(方向)的切换。在这样的液压伺服阀中,作为用于进行阀柱位置的反馈控制的位置检测器,一体地具备差动变压器,多数情况下为lvdt(linear variable differential transformer:线性可变差动变压器)(例如,参照专利文献1、2及3)。这样的液压伺服阀经与位置检测器一起连接的伺服放大器进行驱动控制。

4.例如,具备图8(a)所示的一对螺线管(双螺线管:sola、solb)和阀柱位置检测用的lvdt,如图8(b)所示,与伺服放大器300连接的比例电磁式的方向流量控制阀200,在具备了来自供给源的工作油流入端口p和液压控制用流入流出口的2端口a、b及向油箱返回的端口t的4个端口的构造中,基于指令信号供给电流并通过阀柱由被励磁驱动的螺线管在阀内部移动来控制各端口的流入流出的流量,阀柱在阀机构的中立点,端口a、b的两方的流量成为零。即,随着阀柱由与指令信号相应的第一螺线管sola的励磁驱动从中立点向一个方向位移,端口a的流出流量增加,并且向端口b的流入流量增加,另外,随着阀柱由第二螺线管solb的励磁驱动向相反方向位移,端口b的流出流量增加,并且向端口a的流入流量增加。

5.另外,lvdt,如图9所示,通常具备经从阀柱201的端部向阀主体部的外方延长的杆202来固定的芯203;将该芯203插入内部的管构件204;和在卷绕在该管构件204的外周中央的一次线圈205的两侧对称地卷绕一对二次线圈206而成的检测线圈。一次线圈205由经伺服放大器供给的规定的振幅、频率的交流电流通电进行一次励磁,输出与和阀柱201一起位移的线圈内的芯203的位置相应地变化的二次线圈206之间的差动电压。此电压输出的模拟信号在由a/d变换器进行数字化后,经进行信号处理的运算处理部得到作为位置检测值的数字检测信号。

6.芯203的组装长度,可由将杆202固定在阀柱201端部的螺钉构造210的紧固进行微调整,管构件204成为能由与被阀主体部侧夹着的调整弹簧220相向的来自外端部侧的螺母

230的紧固可变地调整lvdt主体的位置的结构。

7.这样,在将传感器搭载在液压设备上的情况下,必须在液压设备的制造过程中安装位置检测器,并在安装后的试验台中进行使液压设备的控制机构和位置检测器的原点一致的精密的调整作业。上述那样的液压伺服阀也在预先完成了使阀柱的中立零点与位置检测器原点一致的调整状态下成为产品。

8.在先技术文献

9.专利文献

10.专利文献1:日本特开平10-141305号公报

11.专利文献2:日本特开平09-303328号公报

12.专利文献3:日本特开2012-57776号公报

技术实现要素:

13.发明所要解决的课题

14.通常,液压设备的在试验台中的调整、检查,是使用设置在液压设备制造工厂中的检查用放大器来进行。而且实际用于上装入母机驱动控制液压设备的伺服放大器,是在电子设备专用的其它工厂中在电气性的条件下由在电子式模拟负荷装置进行调整、检查后出厂的。因此,组装在母机上的液压设备和伺服放大器通过组合调整,可以在实际环境中使用。

15.即,即使如上述的那样在制造过程中进行了原点调整,液压设备的液压特性也各不相同,在此控制机构和位置检测装置中,因为相对于位置的流量等的灵敏度存在个体差别,所以在向母机上组装时,通过将液压设备和对其进行驱动控制的伺服放大器组合来调整流量特性等,可以在实际环境中使用。

16.例如,液压伺服阀的相对于阀柱位移的流量特性不一定是成为一定的比例关系的直线。图8(a)的方向流量控制阀,如图10的流量特性的相对于指令信号的线图所示,即使是类型不同,流量相对于伺服放大器的指令信号(输入电压vdc)分别也不成为单调的比例特性。起因于阀机构,在输入电压0vdc的附近,必定存在几乎没流量变化有的范围,即所谓的不灵敏区,随着接近最大输入电压10vdc而成为饱和的流量特性。

17.另外,因为液压伺服阀的流量控制机构部的形状、尺寸的偏差和位置检测器的位移检测也存在直线性误差、偏差,所以相对于阀柱位移的流量特性产生直线性误差和偏差。因为这样的流量误差仅通过在伺服放大器中的由零点和跨度进行的调整不能完全修正,所以作为液压缸等的母机的控制进行了修正。

18.即,在将液压伺服阀和伺服放大器装入作为母机的液压缸时,使液压缸试进行运转,一边以一定速度往复运动,一边由伺服放大器调整为液压伺服阀的阀机构中立点和液压缸的停止点或阀最大开度的最大流量适合于液压缸的最大速度。特别是,因为相对于指令信号,由阀柱位移进行的与阀开度相应的流量是非线性的特性,所以考虑到该阀特性,由放大器调整来对以与阀开度相应的流量控制的液压缸速度实施相对于指令信号的调整。

19.另外,在对同一母机变更液压设备的情况下,需要再次调整已存的伺服放大器,使之适应或也与伺服放大器一起变更。特别是在液压伺服阀中,因为特殊设计的品种多,新设计的频度也高,所以在伺服放大器的设计后设计新的型号或更换成进行了设计变更的液压

伺服阀,在此情况下,因为伺服放大器的再次调整非常麻烦,所以与和新的液压伺服阀一起调整的成对的伺服放大器一起更换的情况多。即,作为液压设备,有的是直到在制造工厂的试验台中与伺服放大器组合进行调整后为止作为进行了一体化的产品出厂。在这样的进行了一体化的产品中,不需要进行上述那样的在实际环境中的试运转调整,但制造负担加大,另外在仅液压设备和伺服放大器之中的一方故障的情况下,也需要将两者作为一对进行更换。

20.另一方面,也有搭载了专用伺服放大器的液压设备产品(例如参照专利文献3)。根据该结构,能简化电缆配线,并且在制造过程中的在液压设备试验台中,通过由搭载伺服放大器的调整来实施液压设备的控制机构和传感器的个体差异的调整,能提高装入母机时的简便性。但是,组装在母机上的液压设备的安装环境,多是高温或需要水等,对伺服放大器来说环境恶劣的情况多。另外,作为搭载的伺服放大器产生小型化等设计上的制约,由此产生的电气性的功率下降等,导致了在作为伺服放大器的功能、性能上进行了妥协。特别是在大型的直动式液压伺服阀中,因为是使马达的驱动电力大容量化的结构,所以伺服放大器的搭载化困难,不实际。

21.鉴于上述问题,本发明的目的在于提供一种带位置检测器的液压设备,该带位置检测器的液压设备能实现在制造过程中的调整工序的简便性,并且不将伺服放大器作为对地进行一体化或搭载的产品就能实现与其同等以上的向母机装入时的调整工序的简便性。

22.为了解决课题的手段

23.为了达到上述目的,技术方案1所述的发明是一种带位置检测器的液压设备,其是由伺服放大器与指令信号相应地进行驱动控制的液压设备,一体地具备产生与决定阀开度和工作油流动方向的阀构件的位置相应的输出信号的位置检测器,由上述伺服放大器基于上述指令信号的指令值和基于上述输出信号的位置检测值的偏差进行反馈控制,其中,

24.具备运算处理部、通信机和存储部,该运算处理部对来自上述位置检测器的输出运算处理,将上述位置检测值作为检测信号输出;该通信机将上述检测信号向上述伺服放大器发送,并且接收来自上述伺服放大器的信号;该存储部经上述通信机可读出地储存上述液压设备的特性信息,

25.在储存在上述存储部的上述液压设备的特性信息中,至少包含了校正信息和流量特性信息,该校正信息是预先在上述液压设备的制造过程的试验台中进行测量取得的使由上述位置检测器进行的位置检测值与上述液压设备的特性值对应的校正信息;该流量特性信息是使上述液压设备的相对于上述指令信号的流量对应的流量特性信息。

26.技术方案2所述的发明的带位置检测器的液压设备,是在技术方案1所述的带位置检测器的液压设备中,在储存在上述存储部的上述液压设备的特性信息中,还可改写地包含了适合于上述液压设备的控制程序和控制常数。

27.技术方案3所述的发明的带位置检测器的液压设备,是在技术方案1或2所述的带位置检测器的液压设备中,在上述存储部还储存了异常检测用电流设定值,该异常检测用电流设定值用于与在装入上述液压设备的母机的每次起动时使上述阀构件移动而测定的驱动电流测定值进行比较。

28.技术方案4所述的发明的带位置检测器的液压设备,是在技术方案3所述的带位置检测器的液压设备中,上述存储部具备如下功能:将在上述液压设备的出厂前使上述阀构

件移动而测定的驱动电流值作为驱动电流初期值储存,并且存储上述母机的每次起动时的驱动电流测定值来随着时间地积蓄。

29.技术方案5所述的发明的带位置检测器的液压设备,是在技术方案1~4的任一项所述的带位置检测器的液压设备中,上述运算处理部、上述通信机和上述存储部与上述位置检测器一体地设置在同一壳体内。

30.技术方案6所述的发明的带位置检测器的液压设备,是在技术方案1~4的任一项所述的带位置检测器的液压设备中,上述运算处理部、上述通信机和上述存储部设置在上述液压设备的主体壳体侧。

31.发明的效果

32.在本发明的带位置检测器的液压设备中,因为具备可读出地预先储存了液压设备的特性信息的存储部,由通信连接使驱动控制液压设备的伺服放大器读出需要的特性信息,并基于该特性信息简便地进行液压设备和位置检测器的原点修正、流量特性的最佳化,所以在制造过程中的调整工序和在现场与母机组合时的调整工序中都具有能实现简便性的效果。

附图说明

33.图1是在伺服放大器连接状态下表示作为本发明的第一实施例的带位置检测器的液压设备的液压线性伺服阀的概要结构图。

34.图2是表示将图1的液压线性伺服阀与伺服放大器连接后的动作的流程图。

35.图3是在伺服放大器连接状态下表示作为本发明的第二实施例的带位置检测器的液压设备的液压线性伺服阀的概要结构图。

36.图4是表示以液压伺服阀的大流量和小流量进行变化的流量特性(横轴:相对于输入信号%,纵轴:压力油流量l/min)的例子的线图。

37.图5是表示液压伺服阀的适合于注塑成形机的流量特性(横轴:相对于输入信号%,纵轴:压力油流量l/min)的例子的线图。

38.图6是表示液压伺服阀的过零附近的直线性和连续性的流量特性(横轴:相对于输入信号%,纵轴:额定流量l/min)的例子的线图。

39.图7是表示伺服放大器中的液压设备的反馈控制运算的过程的控制框图。

40.图8是表示以往的比例电磁式的方向流量控制阀和伺服放大器的例子的示意图,(a)是表示该方向流量控制阀的概要结构的液压图记号,(b)是表示与伺服放大器连接的状态的回路图。

41.图9是以往的阀柱位置检测器(lvdt)的概要结构图。

42.图10是表示图8的方向流量控制阀的相对于流量的指令信号(横轴:输入电压vdc)(纵轴:压力油流量l/min)的特性的线图。

具体实施方式

43.为了实施发明的方式

44.本发明的带位置检测器的液压设备,是由伺服放大器与指令信号相应地进行驱动控制的液压设备,一体地具备产生与决定阀开度和工作油流动方向的阀构件的位置相应的

输出信号的位置检测器,由上述伺服放大器基于上述指令信号的指令值和基于上述输出信号的位置检测值的偏差进行反馈控制,其中,具备运算处理部、通信机和存储部,该运算处理部对来自上述位置检测器的输出运算处理,将上述位置检测值作为检测信号输出;该通信机将上述检测信号向上述伺服放大器发送,并且接收来自上述伺服放大器的信号;该存储部经上述通信机可读出地储存上述液压设备的特性信息,在储存在上述存储部的上述液压设备的特性信息中,至少包含了校正信息和流量特性信息,该校正信息是预先在上述液压设备的制造过程的试验台中进行测量取得的使由上述位置检测器进行的位置检测值与上述液压设备的特性值对应的校正信息;该流量特性信息是使上述液压设备的相对于上述指令信号的流量对应的流量特性信息。

45.根据上述结构,因为能使任意的伺服放大器从存储部读出使由位置检测器进行的位置检测值和液压设备的特性值对应的位置检测器的校正信息,所以在预先制造过程中不实施使液压设备的控制机构和位置检测器的原点一致的精密的调整作业,即可由伺服放大器进行基于这些特性信息的原点修正。由此,例如因为在使lvdt的位置检测器搭载在液压伺服阀的阀柱端上时,不再需要以往进行的在实际通电后一边观察工作油的流量一边通过由手动的螺钉紧固进行的位置检测器的组装位置的调整、芯组装长度的微调整,位置检测器只固定安装即可,所以制造过程格外地简便化。

46.进而,在本发明中,因为能经通信机从存储部使任意的伺服放大器读出相对于指令信号的流量特性信息,所以也不需要进行在现场的由母机的试运转进行的调整,可由伺服放大器进行适合于液压设备固有的特性的控制。

47.例如,能基于读出的流量特性信息,由放大器控制消除在该液压设备的流量特性中看到的中立不灵敏区,使相对于指令信号的流量特性实质上进行直线化。由此,在系统调整中不再需要进行考虑了液压设备的阀特性的控制。

48.另外,在想提高液压缸的控制精度的情况下,采用在阀柱零位置也存在一些端口p

→

a流动和端口p

→

b流动的零遮挡构造的液压伺服阀,但因为在液压缸停止时液压力也常常漏出,所以能量损失大。因此,在即使不重视在阀柱零位置的控制精度的以液压缸的速度控制为主的母机中,采用在阀柱零位置不流动地从进行了某种程度位移的位置流出的重叠构造的液压伺服阀。在此重叠构造中,作为伺服放大器功能,存在具有调整机构的产品,该调整机构在速度指令信号从零变化到最小速度时使阀柱位移到重叠端,使液压缸以最小速度动作。但是,因为在此的阀柱重叠端存在相对于规定位移量的偏差,所以以往在母机的启动时、液压伺服阀更换时,需要一边确认液压缸的动作一边调整。与此相对,在本发明中,因为不进行这样的烦杂的调整作业,仅通过使伺服放大器从存储部读出液压伺服阀的流量特性信息就可得到与调整结束同等的状态,所以在母机的启动时、液压伺服阀更换时,能简便地在短时间内开始实际使用。

49.另外,在进行液压缸的速度反馈控制的母机的情况下,液压伺服阀的流量特性如图4所示,如果是液压伺服阀的流量特性在大流量和小流量下变化得大的设计,则因为在流量的变化点附近,流量增益变化急剧,所以存在液压缸的反馈控制变得不稳定的情况。在本发明中,因为能使伺服放大器从存储部读出包含这样的变化点在内的流量特性信息,所以也可使伺服放大器基于该特性信息改变在变化点附近的流量增益来防止急剧的变化。

50.进而,根据对象母机的种类、动作类别求出的流量特性规格和控制动作不同,选择

与对象母机对应的液压设备,但在该液压设备中存在适合于自己控制的控制程序。由此控制程序,伺服放大器能适当地驱动控制液压设备。在本发明的液压设备中,通过预先在存储部可读出地储存了该控制程序及控制常数,在向实际的母机装入时,能使与液压设备一起连接的伺服放大器经通信机读出该液压设备的控制程序及控制常数。因此,如果是在存储部具备了该控制程序的液压设备,则因为伺服放大器也可对应在放大器自身中没有存储控制程序的各种各样的特殊设计的液压设备,所以不需要对各液压设备成对地准备专用的伺服放大器。

51.例如,在作为母机的液压缸为注塑成形机的情况下,选择设计成适合于该注塑成形机的流量特性的液压设备来组合,但该阀柱的过零附近的控制精度不重要,根据母机的动作类别切换成控制与液压缸的输出负载相当的液压力或控制与液压缸的速度相当的流量。因此,如图5所示,因为在阀柱的可位移范围的中间存在流量特性的变化点,所以由提高阀柱位移控制增益的控制程序适当地驱动控制该液压设备,以便改善在此中间变化点处的再现性和抑制干扰。因此,通过预先在液压设备的存储部储存此控制程序,即使是未具备该控制程序的已存的伺服放大器,也能从液压设备的存储部读出控制程序,进行液压设备的适当的驱动控制。

52.另外,在液压缸的位置控制重要的情况下选择的液压设备中,在4端口(a,p,b,t)构造中,如图6所示,因为端口p

→

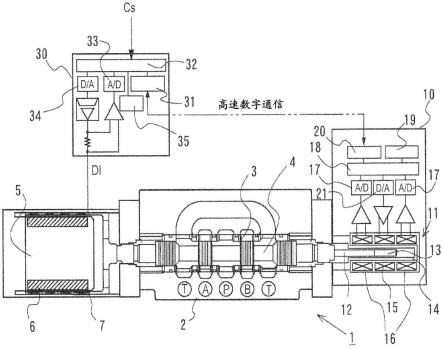

a流动和端口p

→

b流动都成为零的过零附近的直线性和连续性对母机的性能的影响大,所以使用在过零附近的液压伺服阀驱动电流对抗p

→

a方向和p

→

b方向的驱动力来提高阀柱控制精度的控制程序。如果预先在该液压设备的存储部储存了控制程序,则即使是没有预先存储该控制程序的伺服放大器,也能从存储部读出该控制程序进行液压设备的适当的驱动控制。

53.如上所述,如果将适合于液压设备的控制程序和控制常数储存在该存储部,则因为伺服放大器能在与液压设备的连接时从存储部读出该控制程序和控制常数,用于该液压设备的驱动控制,所以不在制造过程中将液压设备和伺服放大器做成一对地进行一体化或直接搭载,就能在向母机装入时的调整工序中实现与其同等以上的简便性。

54.另外,因为在装入母机经过长时间的使用后,即使仅伺服放大器故障,也能使新连接的伺服放大器再次读出作为液压设备的特性信息的流量特性信息、控制程序及控制常数,所以不需要将液压设备一起成对地更换,只进行伺服放大器的更换即可。另外,即使在变更液压设备的情况下,如果在该新的液压设备的存储部可读出地存储了特性信息,则也能使已存的伺服放大器读出新的液压设备的特性信息来使其适合。

55.另外,控制程序和控制常数与根据适合的液压设备的类别作成的编号相关联,按照此编号进行对应的控制程序及控制常数的读出、改写等的管理是简便的。例如,因为也可以考虑在与液压设备一起组合到对象母机中的伺服放大器中已经存储了各种液压设备的控制程序的情况,所以如果首先从存储部读出编号,在伺服放大器中已经存储了对应的编号,则伺服放大器就能选择使用自身存储的控制程序,而且,如果对象的液压设备是特殊设计的,其控制程序的编号与已存的不一致,则伺服放大器只要从液压设备的存储部读出其特殊的控制程序即可。另外,与控制程序一起储存在存储部的控制常数,既可以是设定在程序内的方式,也可以是单独处理的方式。

56.伺服放大器与指令信号相应地基于其指令值和来自位置检测器的检测信号的位

置检测值的偏差反馈控制液压设备的控制机构。在此情况下,如图7所示,首先,为了使指令值cv和位置检测值dv的关系一致,在分别对各个进行校正运算后,可得到作为两者的差异的偏差量。此时,存在零跨度校正运算的系数常数(czc-csc、dzc-dsc),进而需要相对于各自的过滤处理的系数常数(cfc、dfc)。然后,进行相对于这些校正后的指令值和位置检测值的偏差量使用pid控制的各项系数常数(比例系数pc、积分系数ic、微分系数dc)的运算,算出驱动电流的控制指令值ccv。驱动电流也进行同样的反馈控制运算,决定向驱动电流控制机构的控制指令值。

57.在本发明中,通过预先在存储部储存这些pid控制常数等与控制补偿有关的值,能使伺服放大器读出反馈控制所需要的系数常数,更新控制补偿运算程序上的系数值,进行液压设备的最佳的控制。进而,在液压设备的设计变更、向新的特殊设计的液压设备更换时,仅通过变更存储部内的系数值来使伺服放大器读出它进行更新即可对应,不再需要伺服放大器自身的更换、再次调整,简便性提高。

58.另外,在本发明中,如果在存储部进一步储存了异常检测用电流设定值,则伺服放大器将在连接时读出的此异常检测用电流设定值与装入了液压设备的母机的在每次起动时测定的驱动电流测定值进行比较,在测定出该电流设定值以上的过电流的情况下,能输出警告信号。如果在下一个母机工作的即将实际使用前产生此警告信号,则使用者能在实际使用前容易地把握异常状态。由此,因为能进行阀机构的维护或更换零部件,所以能避免在异常状态下的母机的工作。

59.这样的每次母机起动的驱动电流的测定,只要在伺服放大器每次起动时自动地使阀柱在该全部动作范围内以一定速度移动,在多点测定当时的阀柱驱动电流即可。通常,在起动母机的液压系统时,因为提前接入伺服放大器的电源,所以在伺服放大器的电源刚接入后,即使液压设备的阀柱位置变化,母机侧也不动作,另外,通过向伺服放大器输入液压断开等的信号,即使使液压设备的阀柱位置变化,也容易做成没有问题的条件。异常检测用电流设定值,只要设定比作为该液压设备的驱动电流视为异常的阈值小一些的过电流值即可。在异物积蓄在阀柱和套管之间或挂住而阀柱位移变得困难的情况下,产生超过上述电流设定值的过电流,伺服放大器也可基于此输出警告信号。

60.进而,本发明的存储部具备如下的功能:在该液压设备的出厂前使阀构件移动,将测定的驱动电流值作为驱动电流初期值储存,存储母机每次起动时的驱动电流测定值,并随着时间地积蓄,由此,伺服放大器可基于来自驱动电流初期值的随着时间的变化预想诊断到达异常检测用电流设定值的时期,能知道该时期或在其即将到达前输出注意信号。使用者能由注意信号把握临近的阀机构的寿命、故障的可能性,能预先进行维修、更换的准备。进而,由与前次的测定值的比较,在该电流值的变化急剧的情况下,通过做成输出注意信号的结构,也能表示某些不良状态的产生的可能性。

61.另外,阀柱等阀构件的位置检测工序,与以往同样,从位置检测器输出的模拟信号经a/d变换器进行数字化,将该数字信号进行运算处理作为数字的检测信号,将位置检测值经通信机向伺服放大器发送。因此,本发明的通信机,只要能在与伺服放大器之间进行数字通信的接受发送即可,优选做成具备可进行所谓的高速数字通信进而也可进行长距离传送的接收发送功能的通信机。例如,作为伺服放大器和液压设备的通信连接采用工业用现场总线通信系统、工业用以太网通信系统,但只要与实际的伺服放大器和母机侧液压设备的

距离、环境相应地适当设定即可。

62.另外,作为本发明的存储部,可以是可改写的非易失性存储器,作为运算处理部,可举出cpu、dsp或fpga等数字信号处理ic。因此,通信机所需要的数字通信功能是来自运算处理部的位置检测信号的发送、来自非易失性存储器的读出值的发送及向非易失性存储器的写入值的接收及用于检测通信的正确性的校验码的发送接收。

63.另外,在本发明中,除了直接安装在阀构件上的位置检测器以外的运算处理部、存储部及通信机,可以是配置在位置检测器附近的结构和离开位置检测器地配置在液压设备主体侧的结构。例如,在与位置检测器一体地设置在同一壳体内的情况下,作为位置检测装置能预先以汇总的形式制造,能简便地安装在各种液压设备上。另外,在此情况下,通过设置在位置检测器侧,作为液压设备,零部件数量减少,制造时的组装简便。但是,根据液压设备、位置检测器的种类,作为位置检测装置,也可考虑需要与液压设备一致的壳体设计的情况、需要适合液压设备侧的安装部的形状设计的情况。

64.另一方面,在做成将运算处理部、存储部和通信机以从位置检测器分离的状态设置在液压设备的主体壳体侧的结构的情况下,不论液压设备自身的形状如何,作为传感器放大器都能汇总到简单的箱状的壳体内,在液压设备的主体壳体内可以配置在容易安装的场所、外形占有尺寸有富余的任意的场所。特别是,位置检测器的形状,因为能检测的位移长度、例如在作为在lvdt中液压向芯侧流入的构造的情况下所需要的耐压能力等不同,在外形尺寸也不同的情况下,也不需要考虑与位置检测器分开的传感器放大器侧的外部形状,所以液压设备主体、位置检测器、传感器放大器的设计上的自由度大。

65.但是,从位置检测器分离出的传感器放大器,因为在液压设备的制造过程中制造、安装,所以也需要从位置检测器输出的微弱模拟信号配线的保护构造,作为液压设备,零部件数量和制造工序增加。因此,一体地设置在位置检测器侧而作为位置检测装置安装在液压设备上,或作为与位置检测器分离的传感器放大器配置在液压设备的主体侧,做成这两种结构的哪一种结构,只要与对象的液压设备相应地适当地选择即可。

66.实施例1

67.图1是在与伺服放大器30连接状态下表示直动型的液压线性伺服阀1的概要结构图,该直动型的液压线性伺服阀1作为本发明的第一实施例的带位置检出器的液压设备,将位置检出装置10安装在阀本体部2的端部,上述位置检出装置10在同一壳体内具备储存了液压设备的特性信息的存储部和与作为位置检测器11的lvdt。

68.本实施例的液压线性伺服阀1由大致筒状的阀主体部2、线性马达部5和位置检测装置10构成。阀主体部2由套管3、在该套管3内滑动的阀柱4及4个端口(p、a、b、t)构成。此阀主体部2,在阀柱4处于中立点时,这些端口(p、a、b、t)关闭,如果阀柱4从中立点位移,则端口与其位移量相应地打开而成为压力油流动的零遮挡构造。

69.线性马达部5由音圈马达构成,从伺服放大器30供给与指令信号cs相应的驱动电流di的可动线圈7,在钕、铁和硼的希土类永久磁铁6产生的磁场内往复运动,由此,直接驱动与该可动线圈7连结的阀柱4。

70.在位置检测装置10中,作为非接触和高响应的磁性的阀柱位置检测器11的lvdt,安装在阀柱4的端部。即,将芯13固定于在阀柱4上延伸设置的杆12的前端,从阀主体部2的壳体侧面突出设置了将该芯13插入内部的管构件14,在管构件14的外周由卷绕在中央的一

次线圈15和对称地卷绕在该两侧的一对二次线圈16构成了检测线圈。将与和阀柱4一起位移的检测线圈内的芯13的位置相应地变化的二次线圈16间的差动电压相对于进行了一次励磁的一次线圈15输出。此电压输出的模拟信号,在由a/d变换器17进行了数字化后,由运算处理部18经数字信号处理,得到作为位置检测值的数字检测信号。得到的位置检测信号从通信机20由高速数字通信向后述的伺服放大器30的通信机31发送。

71.进而,在本实施例的位置检测装置10中,具备由非易失性存储器构成的存储部19,在该存储部19,可读出地储存了液压线性伺服阀1的特性信息,并且可赋予编号地读出且可改写地储存适合于该液压线性伺服阀1的控制程序和控制常数。即,位置检测装置10将位置检测器(lvdt)11、a/d变换器17、d/a变换器21、运算处理部18、存储部19及通信机20一体地集中地配置在同一壳体内。

72.伺服放大器30,如果与液压线性伺服阀1连接起动,则只要内置了在与位置检测装置10的通信机20之间确立高速数字通信连接的通信机31即可。而且,与以往同样,具备了运算处理部32,该运算处理部32基于来自母机侧的控制器的指令信号cs和从位置检测装置10反馈的检测信号的偏差求出控制指令值,与此控制指令值相应地控制向线性马达部5的供给电流。在此运算处理部32中,在与位置检测装置10通信连接时,因为能经通信机31、20从存储部19读出液压线性伺服阀1的特性信息,所以可以使用包含在特性信息中的适合于液压设备的控制程序、控制常数、流量特性等,相对于线性马达部5简便地进行适当的控制。另外,在伺服放大器30中,也存在存储了过去读入放大器存储器35中的带各种液压设备的编号的控制程序的情况。

73.下面列举储存在存储部19的具体的特性信息的例子。

74.(1)位置检测器(在本实施例中是lvdt)的型号和制造编号

75.(2)位置检测器的校正值(仅在位置检测器的制造检查时使用)

76.(3)液压设备(在本实施例中是线性伺服阀)的型号和制造编号

77.(4)适合于液压设备的控制程序编号

78.(5)(4)的控制程序的二进制代码

79.(6)最适合于液压设备的控制常数

80.(7)相对于在液压设备的制造检查时测定的位置检测值的流量值(校正信息)和相对于指令信号的流量(流量特性信息)

81.(8)相对于使液压设备的制造检查时的阀柱以一定速度移动来测定的位置检测值的驱动电流初期值及异常检测用电流设定值(驱动电流特性信息)

82.(9)液压机构的驱动经过时间和起动次数

83.(10)相对于液压设备的每次起动的经过时间和使阀柱以一定速度移动来测定的位置检测值的驱动电流值(预想诊断用)

84.作为在本实施例的带位置检测装置10的液压线性伺服阀1的制造过程中进行的调整工序,可以列举如下。首先,在位置检测装置10中,将作为位置检测器11的lvdt的型号和制造编号及该机种的有效位移范围预先存储在存储部19。进而,在该lvdt的机械的中立点和额定值位移点配置芯13,以在各点输出数字信号的方式使调整数据预先存储在存储部19。另外,在存储部19也存储安装该位置检测装置10的液压线性伺服阀1的型号和制造编号。

85.另一方面,在将位置检测装置10安装在液压线性伺服阀1上时,在阀主体部2的套管3内以阀柱4所在的阀机构的中立点和lvdt的机械的中立点一致的方式装配了lvdt11的主体和阀柱4。在装配后,一边使用检查用放大器使阀柱4移动,一边测量相对于由lvdt的芯的位移位置输出的位置检测值的阀流量,使阀的流出端口切换的中立点的位置检测值和成为各端口的额定值流量的位置检测值存储在存储部19。相对于该位置检测值的流量特性,在实际使用前由伺服放大器30进行的原点校正中作为校正信息利用,不需要lvdt的安装位置的精密的微调整。

86.进而,根据测量结果算出相对于位置检测值的流量值的系数,将此系数明显变化的位置作为该液压线性伺服阀1固有的变化点进行判定,将与各变化点对应的位置检测值和系数存储在存储部19。另外,对相对于位置检测值的驱动电流值进行测定,使其驱动电流特性也存储在存储部19。此驱动电流特性作为以后的预测诊断用的基准利用。进而在出厂前,在存储部19,也赋予编号地存储适合于液压线性伺服阀1的控制程序和控制常数。

87.接着,将本实施例的液压线性伺服阀1与伺服放大器30连接,将该伺服放大器30起动后的动作沿图2的流程图表示在下面。首先,如果将伺服放大器30起动,则确立与位置检测装置10之间的通信连接(s100)。

88.在该通信连接状态下,经通信机20、31从存储部19进行(1)位置检测器的型号和制造编号的读出(s101),进行此型号和制造编号的适合判定(s102)。如果是不适合,则进行警告信号的输出和伺服放大器30的起动中止(s103)。如果判定为适合,则从存储部19进行(3)液压设备(液压线性伺服阀1)的型号和制造编号的读出(s104),进行该型号和制造编号的适合判定(s105)。如果是不适合,则进行警告信号的输出和伺服放大器30的起动中止(s106)。如果判定为适合,则从存储部19进行(4)控制程序编号的读出(s107)。进行该编号是异常还是正常的编号判定(s108),在判定为异常编号的情况下,进行警告信号的输出和伺服放大器30的起动中止(s109)。

89.在判定为编号为正常的情况下,进行与该编号相当的控制程序是适合还是特殊的判定(s110)。即,由该控制程序编号判定是否适合于已经存储在伺服放大器30的放大器存储器35中的控制程序之中的某一个,或是否是在放大器存储器35中不存在的特殊的控制程序。如果根据该编号判断为已存在适合的控制程序,则在伺服放大器30中从放大器存储器35进行该编号的控制程序的选择(s111)。

90.另一方面,在由控制程序编号的适合和特殊的判定(s110)根据编号判定为是特殊的控制程序的情况下,从存储部19读出该(5)控制程序的二进制代码,改写配置控制程序的放大器存储器35的范围(s120)。在以上的过程中在特定了控制程序后,进一步进行其最佳的控制常数的读出和上述控制程序常数的改写(s112)。接着,进行来自存储部19的(7)液压设备的制造检查时的流量特性信息的读出和相对于向伺服放大器30的指令值cv的位置的目标值校正曲线的更新(s113)。

91.然后,从存储部19读出(8)驱动电流特性信息,进行自律性地驱动线性马达部5来使阀柱4在全部动作范围内以一定速度移动的驱动电流测定(s114)。然后,进行诊断判定(s115),该诊断判定(s115)对包含在读出的驱动电流特性中的作为异常检测用电流设定值的过电流设定值和驱动电流测定值进行比较。在诊断为异常判定的情况下,进行警告信号的输出(s116)。使用者,能根据该警告信号判断为液压线性伺服阀1的阀机构是不良状态,

进行具体的检查,进行维修、零部件更换。

92.如果诊断为正常判定,则从存储部19读出直到上次为止的(9)液压设备的驱动经过时间和起动次数及直到上次为止的(10)液压设备的每次起动的经过时间和使阀柱以一定速度移动来测定的位置检测值,更新此次的起动次数,并且存储、积蓄在步骤s114中进行的驱动电流值的测定结果(s117)。在此,也可以更新作为驱动电流特性的来自驱动电流初期值的随着时间的变化,也可以根据其变化率的延长、大的变化点的检测来预想诊断异常驱动电流值到达的时期。然后,按照改写控制常数进行了最佳化的控制程序,与来自母机侧的控制器的指令信号相应地进行相对于液压线性伺服阀1的通常驱动控制(s118)。在通常动作结束而切断了伺服放大器30的电源时,由放大器内部的蓄电部电力进行向位置检测器10的通信,发送此次起动的经过时间的数字信号,由存储部19更新驱动经过时间和起动次数(s119)。

93.如上所述,在本实施例的液压线性伺服阀1中,因为能使任意的伺服放大器读入预先储存在存储部19的液压设备的特性信息而简便地调整,所以不再需要在制造过程中的精密的调整工序,也不需要一边使在现场的母机进行试运转一边进行的调整工序,能得到优异的简便性。

94.在以上的第一实施例中,表示了将包含存储部19在内的从该位置检测器11输出模拟信号并从该模拟信号的数字化直到输出检测信号为止所需要的设备配置在与位置检测器11同一壳体内作为位置检测装置10汇总的结构,但本发明不限定于此,也可以进行将位置检测器11和除此以外的设备分离的配置。

95.因此,作为本发明的第二实施例,图3是以与伺服放大器30的连接状态表示如下的结构的液压线性伺服阀51的概要结构图,该液压线性伺服阀51将储存了液压设备的特性信息的存储部与位置检测器离开地搭载在液压设备的阀主体部的壳体侧。在本实施例中,以存储部73为主,作为将除了在第一实施例中配置在位置检测装置10内的位置检测器以外的设备收纳在箱形壳体内的传感器放大器70安装在阀主体部52的壳体侧,除此以外的阀主体部52的结构与图1的阀主体部2的结构相同。

96.即,本实施例的液压线性伺服阀51的阀主体部52,为大致筒状形状,在一端侧具有线性马达部55,在另一端侧具有作为位置检测器61的lvdt,由套管53和在该套管53内滑动的阀柱54及4个端口(p、a、b、t)构成,具有零遮挡构造。

97.线性马达部55,是通过其音圈马达的可动线圈57从伺服放大器30供给与指令信号cs相应的驱动电流di,在永久磁铁56的磁场内进行往复运动来直接驱动阀柱54的线性马达部。

98.作为位置检测器61的lvdt,其芯63固定于在阀柱54上延伸设置的杆62的前端,可以在突出设置在阀主体部52的壳体侧面上的管构件64的内部往复移动。在本实施例中,向位置检测器61的壳体外延伸的微弱模拟信号配线60从在管构件64的外周构成检测线圈的中央的一次线圈65和其两侧的一对二次线圈66配置到传感器放大器70为止。

99.在lvdt中,相对于进行了一次励磁的一次线圈65,作为与和阀柱54一起位移的检测线圈内的芯63的位置相应地变化的二次线圈66之间的差动电压输出的模拟信号,经微弱模拟信号配线60向传感器放大器70发送,在由a/d变换器71进行数字化后,由运算处理部72经数字信号处理,得到作为位置检测值的数字检测信号。得到的位置检测信号,从通信机74

由高速数字通信向伺服放大器30的通信机31发送。另外,在传感器放大器70的壳体内具备存储部73,在该存储部73储存了与液压线性伺服阀51有关的特性信息(1)~(10)。

100.如本实施例的那样,在将a/d变换器71、d/a变换器75、运算处理部72、存储部73及通信机74作为从位置检测器61分离的传感器放大器70安装在液压设备的主体壳体侧的结构的情况下,单独的传感器放大器70能容易地对应向各种各样的外形状的液压设备的安装。因此,作为结果,液压设备主体、位置检测器、传感器放大器各自的设计上的自由度变大。

101.另外,在本实施例中,分离配置了传感器放大器70和位置检测器61,但连接伺服放大器30进行起动,在传感器放大器70和伺服放大器30之间确立了经通信机74、31的高速数字通信连接后,可以与第一实施例同样地进行图2所示的动作。

102.另外,在以上的实施例中,表示了作为位置检测器具备lvdt的液压设备的情况,但本发明不限定于此,不言而喻,即使在安装可以进行阀构件的位置检测的其它的磁式传感器、光学式传感器或磁致伸缩式传感器的情况下,也同样有效。

103.符号的说明

104.1、51:液压线性伺服阀

105.2、52:阀主体部

106.3、53:套管

107.4、54、201:阀柱

108.5、55:线性马达部

109.6、56:永久磁铁

110.7、57:可动线圈

111.10:位置检测装置

112.11、61:位置检测器(lvdt)

113.12、62、202:杆

114.13、63、203:芯

115.14、64、204:管构件

116.15、65、205:一次线圈

117.16、66、206:二次线圈

118.17、33、71:a/d变换器

119.18、72:运算处理部

120.19、73:存储部

121.20、74:通信机

122.21、34、75:d/a变换器

123.30、300:伺服放大器

124.31:通信机

125.32:运算处理部

126.35:放大器存储器

127.60:微弱模拟信号配线

128.70:传感器放大器

129.200:比例电磁式方向流量控制阀

130.210:螺钉构造

131.220:调整弹簧

132.230:螺母。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1