车辆制动系统的制作方法

1.本发明要求于2020年5月25日提交的法国申请n

°

2005507的优先权,该申请的内容(文本、附图和权利要求)通过引用并入本文。

2.本发明的一方面涉及一种车辆制动系统,所述车辆制动系统构造和配置用于收集在制动期间发射的颗粒。本发明的另一方面涉及一种车辆(尤其是机动车辆),所述车辆包括车辆制动系统,所述车辆制动系统构造和配置用于收集在制动期间发射的颗粒。

背景技术:

3.机动车辆包括制动系统,所述制动系统包括装备有摩擦材料的衬片,所述衬片向与所述车辆的车轮旋转性连接的制动盘或制动鼓发送压力,以便在上面施加制动转矩。

4.车辆制动引起摩擦材料的研磨式磨损以及金属制动盘的少量磨损,这生成了弥散到环境空气中会污染该空气的颗粒。未来,防污染标准将会对来自制动的颗粒污染物排放强加限制。

5.一种已知(尤其由文件ep2309146a1提出)的用于回收由盘式制动器发射的颗粒的回收装置使用经实施在制动衬片上的钻孔。这些钻孔贯穿所述衬片,以向包含磁体的后凹腔引导经发射到摩擦材料与制动盘的面之间的颗粒。

6.包含金属元素的摩擦材料的颗粒和制动盘的金属颗粒由经布置成与衬片平行的且平贴在所述凹腔的底部上的磁体吸引,以便积聚在用于形成容器的该凹腔中,以避免弥散到空气中。在车辆保养期间,拆下所述容器以清空所述颗粒。

7.然而,经布置成平贴在所述容器的底部上的磁体逐渐被颗粒覆盖。由于该磁体相对地远离衬片(其贴合在所述制动盘上)的前部面,所述磁体在研磨区域附近的磁场较弱。

8.由此,许多颗粒可能弥散在衬片周围并消逝在空气中。因此,这种回收装置的颗粒收集效率消减。

技术实现要素:

9.本发明的目的在于通过提供一种车辆制动系统来克服现有技术的缺点,所述车辆制动系统构造和配置用于收集在制动期间发射的颗粒,所述车辆制动系统的颗粒收集效率较高。

10.在该背景下,本发明由此在自身最广泛的接受范围中涉及一种车辆制动系统,所述车辆制动系统构造和配置用于收集在制动期间发射的颗粒,所述制动系统包括卡钳,所述卡钳支撑内制动衬片和外制动衬片,所述内制动衬片和外制动衬片中的每个包括支撑板和摩擦层。

11.所述内制动衬片和外制动衬片中的每个包括贯穿自身厚度的孔口,所述制动系统还包括:

[0012]-与所述内制动衬片的支撑板的孔口相面对的内容器,所述内容器通到所述支撑板上并且包括第一磁体,

[0013]-与所述外制动衬片的支撑板的孔口相面对的外容器,所述外容器通到所述支撑板上并且包括第二磁体,

[0014]-所述第一磁体和第二磁体的与所述孔口相面对的面是凸起的。

[0015]

由此,所述第一磁体和第二磁体的凸起面能够收集在制动期间发射的颗粒的最大量。事实上,该凸起部能够最大化颗粒吸引和收集表面。这由此导致减少(甚至是消除)在制动期间发射的颗粒向空气中的抛射。

[0016]

除了刚刚在上一段中提到的特征之外,经构造和配置用于收集在制动期间发射的颗粒的车辆制动系统可具有单独地考虑或根据所有可能技术组合考虑的下述特征中的一个或多个附加特征。

[0017]

根据本发明的一方面,所述第一磁体或第二磁体的与所述孔口中的一个相面对的面中的至少一个是球面的。

[0018]

根据本发明的一方面,所述第一磁体或第二磁体的与所述孔口中的一个相面对的面中的至少一个是隆起的。

[0019]

根据本发明的一方面,所述第一磁体或第二磁体的与所述孔口中的一个相面对的面中的至少一个包括倒角。

[0020]

根据本发明的一方面,所述内容器设置在所述制动系统的活塞中。

[0021]

根据本发明的一方面,周边存储区域设置在所述内容器或外容器的内表面与所述第一磁体或第二磁体的外表面之间。

[0022]

根据本发明的一方面,所述第一磁体和第二磁体具有不同的长度。

[0023]

根据本发明的一方面,凹槽设置在所述摩擦层中的至少一个中,所述凹槽通到所述孔口中。该孔口是包括所述凹槽的摩擦层的孔口。

[0024]

根据本发明的一方面,所述第一磁体或第二磁体中的至少一个由钕铁硼制成。

[0025]

根据另一方面,本发明涉及一种车辆,所述车辆包括两个制动系统,所述两个制动系统构造和配置用于根据本发明的其中任一上述方面收集在制动期间发射的颗粒。

附图说明

[0026]

通过阅读本发明下文中的详细说明和附图,将更好地理解本发明及其各种应用,在所述附图中:

[0027]

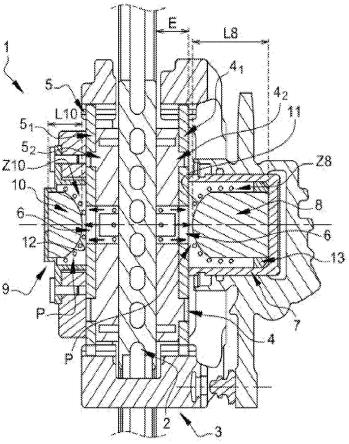

图1示意性地示出了根据本发明的一方面的车辆制动系统。

[0028]

图2是图1所示的根据本发明的制动系统的剖视图。

[0029]

图3示意性地示出了根据本发明的一方面的制动衬片的实施例。

[0030]

图4a是根据本发明的制动系统所包括的磁体的凸起表面的第一实施例的仰视图。

[0031]

图4b是图4a所示的凸起表面的正视图。

[0032]

图5a是根据本发明的制动系统所包括的磁体的凸起表面的第二实施例的仰视图。

[0033]

图5b是图5a所示的凸起表面的正视图。

[0034]

图6是根据本发明的制动系统所包括的磁体的凸起表面的第三实施例的俯视图。

[0035]

图7是根据本发明的制动系统所包括的磁体的凸起表面的第四实施例的三维视图。

具体实施方式

[0036]

图1示出了根据本发明的一方面的车辆制动系统1。所述制动系统1经组装在制动盘2上。所述制动系统1包括卡钳3,所述卡钳3支撑内制动衬片和外制动衬片,所述内制动衬片和外制动衬片中的每个包括支撑板和摩擦层。

[0037]

图2是图1所示的制动系统1的剖视图。

[0038]

所述制动系统1包括卡钳3。该卡钳3支撑内制动衬片4和外制动衬片5,所述内制动衬片和外制动衬片中的每个包括支撑板41、51和摩擦层42、52。

[0039]

所述内制动衬片4包括孔口6,所述孔口贯穿所述内衬片4的厚度e,并且,所述外制动衬片5包括孔口6,所述孔口贯穿所述外衬片5的厚度e。

[0040]

所述制动系统1还包括内容器7,所述内容器与孔口6相面对并且通到所述内制动衬片4的支撑板41上。在该实施例中,所述内容器7设置在所述制动系统1的活塞中。所述第一磁体8布置在所述内容器7中。

[0041]

所述制动系统1还包括外容器9,所述外容器与孔口6相面对并且通到所述外制动衬片5的支撑板51上。所述第二磁体10布置所述外容器9中。

[0042]

所述第一磁体8的与贯穿孔口6相面对的面11是凸起的。更具体地,在该示例中,凸起部由隆起表面形成。

[0043]

所述第二磁体10的与贯穿孔口6相面对的面12是凸起的。更具体地,在该示例中,凸起部由隆起表面形成。

[0044]

在该实施例中,出于尺寸原因,所述第二磁体10具有的长度l10小于所述第一磁体8的长度l8。

[0045]

在未示出的不同实施例中,所述第一磁体8和所述第二磁体10可具有相似的长度。

[0046]

而且,周边存储区域z8设置在所述内容器7的内表面与所述第一磁体8的外表面之间。为了使所述第一磁体8定位和维持在所述内容器7中,间隔件13设置在所述内容器7的内表面与所述第一磁体8的外表面之间。

[0047]

此外,周边存储区域z10设置在所述外容器9的内表面与所述第二磁体10的外表面之间。为了使所述第二磁体10维持和定位在所述外容器9中,台肩实施在所述外容器9的底部处。

[0048]

由此,在制动期间产生的带金属电荷的颗粒p由所述第一磁体8和第二磁体9的与孔口6相面对的表面11和12吸引。因此,所述颗粒p贯穿孔口6以粘附在所述第一磁体8和第二磁体10的表面11和12上。当这些表面11和12覆盖有颗粒p时,新的颗粒将朝向内容器7或外容器9的底部推动先前沉积的颗粒。

[0049]

图3示出了根据本发明的一方面的制动衬片的实施例。更具体地,在该实施例中,凹槽r设置在外衬片5的摩擦层52中。在该示例中,所述凹槽r沿着所述摩擦层52的周边,并且还通到贯穿外衬片5的厚度的孔口6中。由此,在制动期间产生的其中一些颗粒p被直接引导向孔口6,并且接下来粘附在磁体10的凸起表面12上。其它颗粒由凹槽r收集。由凹槽r收集的颗粒接下来由磁体10吸引。这些颗粒因此移动到凹槽r中并穿过孔口6经过,以粘附在磁体10的凸起表面12上。接下来可在车辆保养阶段期间回收经如此收集的颗粒。

[0050]

根据本发明的一方面,磁体10的用于定位成与外衬片5的孔口6相面对的凸起表面12是隆起的。

[0051]

图4a是磁体10的仰视图,所述磁体配备有这种隆起表面12,并且,图4b是该磁体10的正视图。该隆起表面12的曲率半径r可为大约20mm。当然,磁体8的凸起表面11也可以是隆起的。

[0052]

根据本发明的另一方面,磁体10的用于定位成与外衬片5的孔口6相面对的凸起表面12经倒角。

[0053]

图5a是磁体10的仰视图,所述磁体配备有这种经倒角表面,所述经倒角表面包括两个倒角,并且,图5b是该磁体10的正视图。在这两个倒角之间的角度α可为大约120

°

。当然,磁体8的凸起表面11也可经倒角。

[0054]

在另一示例中,磁体10的用于定位成与外制动衬片5的孔口6相面对的凸起表面12并非是包括两个倒角而是包括四个倒角。图6示出了该磁体10的俯视图,所述磁体的用于定位成与孔口6相面对的凸起表面12包括四个倒角。当然,磁体8的凸起表面11也可包括四个倒角。

[0055]

根据图7所示的本发明的不同方面,磁体10的用于定位成与孔口6相面对的表面12是球面的。同样地,磁体8的凸起表面11可以是球面的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1