摩擦传动带的制作方法

1.本发明涉及一种摩擦传动带。

2.本技术主张基于2021年1月29日申请的日本技术第2021-013331号的优先权,引用所述日本技术记载的全部内容。

背景技术:

3.当前,作为发动机、电机等传递旋转动力的单元,广泛使用如下方法,即,在驱动侧和从动侧的旋转轴固定设置滑轮等,并且在各滑轮绕挂多楔带(v-ribbed belt)、v型带等传动带。

4.关于这种传动带,在绕挂于滑轮使用时,为了以低摩擦系数的状态维持滑轮接触部分并提高耐磨损性,例如,针对多楔带,利用加强布将楔状体(v rib)表面覆盖(例如,参照专利文献1~3)。

5.专利文献1:日本特公平2-42344号公报

6.专利文献2:日本特开2002-122187号公报

7.专利文献3:日本特开2002-5238号公报

8.摩擦传动带的耐磨损性的提高是通常要求的特性,该要求不会消失。

9.关于专利文献1~3所记载的多楔带,精心设计加强布及其周围的结构而实现了耐磨损性的提高。

技术实现要素:

10.本发明的发明人为了提高摩擦传动带的耐磨损性而进行了潜心研究,基于与专利文献1~3不同的新思想发现了耐磨损性优异的摩擦传动带从而完成了本发明。

11.本发明的摩擦传动带具有构成滑轮接触部分的压缩层,

12.上述压缩层具有:内层,其由橡胶组成物构成;以及外层,其设置于上述内层的滑轮接触侧,由纤维部件构成,

13.对于上述橡胶组成物,带长度方向的伸长10%时的弹性模量(下面,也称为m10弹性模量)相对于带长度方向的伸长50%时的弹性模量(下面,也称为m50弹性模量)的比(下面,也称为m10弹性模量/m50弹性模量)大于或等于1.5。

14.对于上述摩擦传动带的构成压缩层的内层的橡胶组成物,m10弹性模量相对于m50弹性模量的比(m10弹性模量/m50弹性模量)大于或等于1.5,因此耐磨损性优异。

15.关于上述摩擦传动带,优选地,上述橡胶组成物的上述比(m10弹性模量/m50弹性模量)大于或等于2.0。

16.在该情况下,上述摩擦传动带的耐磨损性优异、且耐断裂性也优异。

17.关于上述摩擦传动带,上述橡胶组成物的带长度方向的伸长50%时应力m50(下面,也称为长度方向m50)优选小于或等于10mpa,更优选小于或等于7mpa。

18.在该情况下,特别适合于兼顾良好的耐磨损性和耐断裂性。

19.上述摩擦传动带优选为多楔带。

20.具有上述压缩层的多楔带在与滑轮啮合时楔状体底部难以接触磨损,呈现出良好的耐磨损性。

21.发明的效果

22.本发明的摩擦传动带的耐磨损性优异。

附图说明

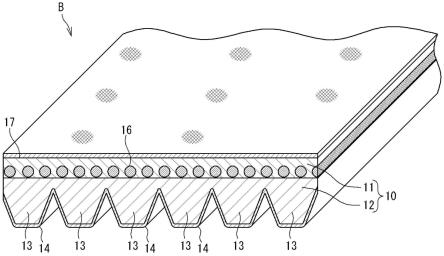

23.图1是示意性地表示本发明的一个实施方式所涉及的多楔带的一部分的图。

24.图2(a)~图2(e)是说明对构成多楔带的压缩橡胶层的橡胶组成物的特性进行评价的方法的图。

25.图3是表示多楔带的制造方法的图。

26.图4是表示多楔带的制造方法的图。

27.图5是表示耐磨损性试验的带式行进试验机的滑轮布局的图。

28.图6是表示耐断裂性试验的带式行进试验机的滑轮布局的图。

具体实施方式

29.下面,参照附图对本发明的实施方式进行说明。

30.(多楔带)

31.图1是示意性地表示本发明的一个实施方式所涉及的多楔带b的一部分的图。

32.该多楔带b例如用于在汽车的发动机室内设置的辅机驱动带传动装置,形成为700~3000mm的带周长、10~36mm的带宽度以及3.5~5.0mm的带厚度。

33.该多楔带b具有构成为带外周侧的粘接橡胶层11和带内周侧的压缩橡胶层12的双层的带主体10。在带主体10的带外周侧表面粘贴设置有背面橡胶层17。在带主体10的楔状体侧的表面设置有由作为纤维部件的编织布(针织)构成的楔状体侧加强布14。另外,芯线16以形成在带宽度方向上具有间距的螺旋的方式埋设于粘接橡胶层11。

34.该多楔带b由压缩橡胶层12以及在该压缩橡胶层12的外侧设置的楔状体侧加强布14构成摩擦传动带的压缩层,该压缩层构成带内周侧的滑轮接触部分。

35.下面,对各结构要素分别进行说明。

36.粘接橡胶层11形成为剖面呈横长矩形的带状,例如厚度为0.8~2.5mm。粘接橡胶层11利用原料橡胶成分中配合有各种配合剂的未交联橡胶组成物而形成。

37.作为原料橡胶成分,构成粘接橡胶层11的橡胶组成物例如使用乙丙橡胶(epr)、三元乙丙橡胶(epdm)等乙烯-α-烯烃弹性体、氯丁橡胶(cr)、氯砜化聚乙烯橡胶(csm)、氢化丁腈橡胶橡胶(hnbr)等。其中,根据显示出耐热性以及耐寒性优异的性质的观点,优选为乙烯-α-烯烃弹性体。

38.作为用于粘接橡胶层11的配合剂,例如,能举出交联剂(例如硫磺、有机过氧化物)、硫化促进剂、共交联剂、抗老化剂、加工助剂、增塑剂、炭黑等加强材料、填料等。构成粘接橡胶层11的橡胶组成物中可以配合有短纤维,但根据相对于芯线16的粘接性的观点优选不配合短纤维。此外,构成粘接橡胶层11的橡胶组成物是通过对原料橡胶成分中配合配合剂并混炼后的未交联橡胶组成物进行加热及加压,利用交联剂进行交联而形成的。

39.芯线16沿粘接橡胶层11的带长度方向延伸,并且以形成在带宽度方向上具有间距的螺旋的方式埋设。芯线16由聚酯纤维、聚萘二甲酸乙二醇酯(pen)纤维、芳纶纤维、维尼纶纤维、聚酮纤维等的捻线16’构成。芯线16例如外径为0.7~1.1mm。为了对芯线16赋予相对于带主体10的粘接性,实施在成型加工之前且在浸渍于rfl水溶液之后加热的粘接处理、和/或在浸渍于橡胶糊之后使其干燥的粘接处理。

40.多个楔状体13以向带内周侧下垂的方式设置于压缩橡胶层12。上述多个楔状体13分别形成为沿带长度方向延伸的剖面呈近似三角形的凸状,并且在带宽度方向上并列设置。关于各楔状体13,例如,楔状体高度为2.0~3.0mm,基端间的宽度为1.0~3.6mm。另外,关于楔状体数量,例如为3~10个(图1中,楔状体数量为6个)。

41.压缩橡胶层12由具有规定的拉伸特性的橡胶组成物构成。因此,能够兼顾良好的耐磨损性和耐断裂性。

42.具体而言,关于构成压缩橡胶层12的橡胶组成物,多楔带b的长度方向的m10弹性模量相对于上述长度方向的m50弹性模量的比(m10弹性模量/m50弹性模量)大于或等于1.5。由此,多楔带b具有良好的耐磨损性。

43.优选上述m10弹性模量/m50弹性模量大于或等于2.0。由此,不会使多楔带b的耐断裂性受损,能够确保良好的耐磨损性。如果仅提高多楔带b的耐磨损性,则如果提高橡胶组成物的硬度就能够期待效果。然而,如果将上述橡胶组成物设为高硬度,则有时利用该橡胶组成物的多楔带的耐断裂性较差。

44.与此相对,关于多楔带b,着眼于m10弹性模量和m50弹性模量的比(m10弹性模量/m50弹性模量),采用该值大于或等于2.0的橡胶组成物不会使耐断裂性受损而能够确保良好的耐磨损性。

45.上述m10弹性模量/m50弹性模量的上限通常为5.0左右。

46.对于构成多楔带b的橡胶组成物,优选m10弹性模量/m50弹性模量处于上述范围,并且,带长度方向的伸长50%时,应力m50(长度方向m50)小于或等于10mpa。

47.为了兼顾多楔带b的良好的耐磨损性和良好的耐断裂性,可以想到在增大m10弹性模量/m50弹性模量的情况下,增大m10弹性模量、或者减小m50弹性模量,但为了高水平地兼顾耐磨损性和耐断裂性,优选抑制m50弹性模量不变地增大m10弹性模量。

48.绕挂于滑轮的多楔带b通过按压于滑轮的摩擦力而进行动力的传递,在多楔带b的压缩橡胶层12的m10弹性模量较低的情况下,该多楔带b在行进时楔状体部较深地进入楔状体滑轮的槽内,多楔带b的楔状体底部按压于楔状体滑轮,楔状体滑轮与楔状体底部的接触面压力增大。

49.另一方面,增大了上述m10弹性模量的多楔带b在行进时能够避免楔状体底部与楔状体滑轮的接触面压力过大。此时,如果抑制m50弹性模量不变地增大m10弹性模量,则能够避免裂纹的产生且能够确保良好的耐磨损性。

50.根据这种观点,在本实施方式所涉及的多楔带b中,优选上述长度方向m50小于或等于10mpa。

51.根据实现耐磨损性和耐断裂性的进一步提高的观点,更优选上述长度方向m50小于或等于7mpa。

52.上述长度方向m50的下限并不特别限定,通常为1.5mpa左右。

53.关于构成多楔带b的橡胶组成物,优选带长度方向的10%伸长时应力m10(以下,也称为长度方向m10)大于或等于2.0mpa。这是因为适合于提高多楔带b的耐磨损性。

54.根据进一步提高耐磨损性的观点,优选上述橡胶组成物的长度方向m10大于或等于2.5mpa。

55.上述长度方向m10的上限并不特别限定,通常为7.0mpa左右。

56.关于构成压缩橡胶层12的橡胶组成物的拉伸特性,试验片的形状不同,但在基于jis k6251(2017)的测定条件下进行评价。具体以下述方法进行评价。

57.图2(a)~(d)是说明对构成压缩橡胶层12的橡胶组成物的拉伸特性进行评价的方法的图。

58.首先,从具有多个楔状体部的多楔带20(参照图2(a))切出1个楔状体部21(参照图2(b))。然后,从1个楔状体部21切出短条状的试验片22(参照图2(c))。在该情况下,例如从图2(a)的斜线部分切出试验片22。

59.试验片22是厚度t为0.5~1mm、高度h为1.5~2.0mm、长度l为50mm的长方体的试验片。该试验片22以使得该试验片22的长度方向与多楔带20的长度方向一致的方式切出。

60.接下来,进行在长度方向对该试验片22进行拉伸的拉伸试验,测定伸长10%时的载荷(mpa)以及伸长50%时的载荷(mpa)。

61.在上述拉伸试验中,首先,在试验片22的1个具有最大面积的面23(下面,也称为主面23)标记2条标线24。2条标线24以在试验片22的主面23的中央使得标线间距离达到10mm的方式标记。

62.接下来,将试验片22安装于试验机,在实验温度:23

±

2℃、拉伸速度为500mm/min的条件下进行拉伸试验,分别对伸长10%时的载荷以及伸长50%时的载荷进行测量。这里,作为试验机,只要使用万能试验机等能够进行拉伸试验的试验机即可。

63.然后,由试验片22的剖面积(厚度t

×

高度h)分别除测量出的伸长10%时的载荷以及伸长50%时的载荷,将获得的值设为带长度方向的伸长10%时应力(长度方向m10)以及带长度方向的伸长50%时应力(长度方向m50)。

64.并且,由各应力的伸长量(%)分别除长度方向m10、长度方向m50,将获得的值分别设为m10弹性模量、m50弹性模量。

65.并且,对m10弹性模量相对于m50弹性模量的比(m10弹性模量/m50弹性模量)进行计算。

66.优选构成压缩橡胶层12的橡胶组成物具有下述压缩特性。

67.关于构成压缩橡胶层12的橡胶组成物,优选多楔带b的带宽度方向的10%压缩时应力m10(下面,也称为宽度方向m10)大于或等于2.0mpa,更优选大于或等于3.0mpa。为了确保多楔带b的良好的耐磨损性更优选满足上述要件。

68.上述宽度方向m10的上限优选为10.0mpa。如果上述宽度方向m10过大,则有时长度方向的柔软性受损,带会在早期破损。

69.关于构成压缩橡胶层12的橡胶组成物,优选多楔带b的带宽度方向的5%压缩时应力m5(下面,也称为宽度方向m5)大于或等于1.2mpa,更优选大于或等于1.4mpa,进一步优选大于或等于1.6mpa,特别优选大于或等于2.0mpa。为了确保多楔带b的良好的耐磨损性更优选满足上述要件。

70.上述宽度方向m5的上限优选为7.0mpa。如果上述宽度方向m5过大,则有时长度方向的柔软性受损,带在早期破损。

71.通过下述方法对构成压缩橡胶层12的橡胶组成物的压缩特性进行评价。图2(e)是说明对构成压缩橡胶层12的橡胶组成物的压缩特性进行评价的方法的图。

72.首先,制作评价用试验片。与上述用于评价拉伸特性的试验片22同样地制作该试验片,即长度l为1.9~2.0mm的长方体的试验片122(参照图2(e))。无需在试验片122设置标线。

73.接下来,进行在厚度方向上对该试验片122进行压缩的压缩试验,对5%压缩时的载荷(mpa)以及10%压缩时的载荷(mpa)进行测定。

74.在上述压缩试验中,将试验片122安装于试验机,在实验温度:23

±

2℃、压缩速度为1mm/min的条件下进行压缩试验,分别对5%压缩时的载荷以及10%压缩时的载荷进行测量。这里,作为试验机,只要使用万能试验机等能够进行压缩试验的试验机即可。

75.然后,由试验片122的压缩时按压面123的剖面积(高度h

×

长度l)分别除测量出的5%压缩时的载荷以及10%压缩时的载荷,将获得的值设为5%压缩时应力(宽度方向m5)以及10%压缩时应力(宽度方向m10)。

76.利用原料橡胶成分中配合有各种配合剂的未交联橡胶组成物(原料组成物)而形成压缩橡胶层12。

77.作为构成压缩橡胶层12的橡胶组成物的原料橡胶成分,例如,能举出乙丙橡胶(epr)、三元乙丙橡胶(epdm)等乙烯-α-烯烃弹性体、氯丁橡胶(cr)、氯砜化聚乙烯橡胶(csm)、氢化丁腈橡胶橡胶(h-nbr)等。其中,根据在耐热性以及耐寒性的方面显示出优异的性质的观点,优选为乙烯-α-烯烃弹性体。

78.作为用于压缩橡胶层12的配合剂,例如,能举出交联剂(例如硫磺、有机过氧化物)、硫化促进剂、共交联剂、抗老化剂、加工助剂、增塑剂、炭黑等加强材料、填料、短纤维等。此外,构成压缩橡胶层12的橡胶组成物是通过对原料橡胶成分中配合配合剂并混炼后的交联橡胶组成物进行加热以及加压,利用交联剂进行交联而形成的。

79.关于用于形成压缩橡胶层12的原料组成物,优选含有作为配合剂的不饱和羧酸金属盐。

80.关于上述不饱和羧酸金属盐的配合量,相对于100质量份的上述原料橡胶成分,优选为5~40质量份。构成压缩橡胶层12的橡胶组成物的m10弹性模量/m50弹性模量优选设为大于或等于1.5。

81.上述不饱和羧酸金属盐由不饱和羧酸和金属构成。作为上述不饱和羧酸,例如能举出丙烯酸、甲基丙烯酸等不饱和一元羧酸、马来酸、富马酸、衣康酸等不饱和二羧酸、马来酸单甲酯、衣康酸单乙酯等。

82.作为上述金属,只要与不饱和羧酸形成盐即可,并不特别限制,可以使用铍、镁、钙、锶、钡、钛、铬、钼、锰、铁、钴、镍、铜、银、锌、镉、铝、锡、铅、汞、锑等。

83.其中,优选为二丙烯酸锌或者二甲基丙烯酸锌。

84.优选地,用于形成压缩橡胶层12的未交联橡胶组成物至少含有作为原料橡胶材料的乙烯-α-烯烃弹性体、交联剂、炭黑以及不饱和羧酸金属盐。这种组成的未交联橡胶组成物特别适合形成上述m10弹性模量/m50弹性模量大于或等于1.5的橡胶组成物。

85.此时,优选作为交联剂而至少含有硫磺,优选上述硫磺的配合量相对于100质量份的上述原料橡胶成分为1~5质量份。

86.粘接橡胶层11和压缩橡胶层12可以由不同的橡胶组成物构成,也可以由完全相同的橡胶组成物构成。

87.利用由与粘接橡胶层11相同的原料橡胶成分以及配合剂构成的原料组成物形成背面橡胶层17。但是,根据抑制因带背面和平滑轮的接触产生粘着的观点,优选背面橡胶层17由比粘接橡胶层11略硬的橡胶组成物构成。

88.另外,背面橡胶层17的厚度例如为0.4mm~0.8mm。根据抑制与带背面接触的平滑轮之间产生的声音的观点,可以在背面橡胶层17的表面转印纺织布的布纹。

89.此外,还可以取代背面橡胶层17而使用背面侧加强布。在该情况下,背面侧加强布例如由利用棉、聚酰胺纤维、聚酯纤维、芳纶纤维等线的布料、编织物、无纺布等构成。上述布料是对上述线进行平纹纺织、斜纹纺织、编制等而形成的。对于背面侧加强布,为了赋予相对于带主体10的粘接性,实施在成型加工前浸渍于rfl水溶液并加热的粘接处理、和/或将橡胶糊涂敷于带主体10侧的表面并使其干燥的粘接处理。

90.楔状体侧加强布14例如是对聚酰胺纤维、聚酯纤维、棉、尼龙纤维等进行假捻加工(仿毛加工)而获得仿毛加工线,或者将聚氨酯弹性线作为芯线并由包层线将其包覆而获得包芯纱(covering yarn)等,对仿毛加工线或包芯纱等进行编织而形成的。

91.楔状体侧加强布14可以由rfl层将纤维表面覆盖。rfl覆膜可以以分散的状态含有摩擦系数降低剂。作为摩擦系数降低剂,例如能举出聚四氟乙烯(ptfe)、四氟乙烯/乙烯共聚物(etfe)、四氟乙烯/全氟烷基乙烯基醚共聚物(pfa)。其中,作为摩擦系数降低剂,优选配合摩擦系数降低的效果最高的聚四氟乙烯的颗粒。

92.如果楔状体侧加强布14由含有摩擦系数降低剂的rfl覆膜将表面覆盖,则即使在产生灰尘、生锈的环境下使用的情况下,灰尘、锈垢也不会附着至楔状体侧加强布14的内部,能够维持低摩擦系数的状态。

93.楔状体侧加强布14的厚度例如为0.2~1.0mm。

94.接下来,参照图3及图4对多楔带b的制造方法进行说明。

95.在该多楔带b的制造方法中使用带成型装置30。

96.该带成型装置30由圆筒状的橡胶套筒模具31、以及与其嵌合的圆筒状外部模具32构成。

97.橡胶套筒模具31例如是丙烯酸橡胶制的挠性模具,能够通过从圆筒内侧送入高温的水蒸气等方法而使橡胶套筒模具31向半径方向外侧膨胀,与圆筒状外部模具32压接。橡胶套筒模具31的外周面例如为用于使多楔带b的背面侧的面平滑地成型的形状。

98.关于橡胶套筒模具31,例如,外径为700~2800mm,厚度为8~20mm,高度为500~1000mm。

99.圆筒状外部模具32例如由金属制成,在内侧面,用于形成多楔带b的楔状体13的剖面为近似三角形的凸条部32a以沿周向延伸且在高度方向上排列的方式设置。凸条部32a例如在高度方向上排列设置有140个。关于圆筒状外部模具32,例如,外径为830~2930mm,内径(不包含凸条部32a)为730~2830mm,高度为500~1000mm,凸条部32a的高度为2.0~2.5mm,凸条部32a的每一个的宽度为3.5~3.6mm。

100.在多楔带b的制造方法中,首先,准备带材料即作为用于形成粘接橡胶层11、压缩橡胶层12以及背面橡胶层17的未交联橡胶片材的粘接橡胶材料11’、压缩橡胶材料12’以及背面橡胶材料17’、用于形成楔状体侧加强布14的针织布14’以及用于形成芯线16的捻线16’。

101.关于粘接橡胶材料11’,利用混炼机对粘接橡胶层11的原料橡胶以及配合剂进行混炼而获得块状的未交联橡胶组成物,并利用压光辊将其加工制作为例如厚度为0.4~0.8mm的片材状。

102.关于压缩橡胶材料12’,利用混炼机对压缩橡胶层12的原料橡胶以及配合剂进行混炼而获得块状的未交联橡胶组成物,利用压光辊将其加工制作为例如厚度为0.6~1.0mm的片材状。

103.关于背面橡胶材料17’,利用混炼机对背面橡胶层17的原料橡胶以及配合剂进行混炼而获得块状的未交联橡胶组成物,利用压光辊将其加工制作为例如厚度为0.4~0.8mm的片材状。

104.作为用于形成楔状体侧加强布14的针织布14’,利用进行了在含浸于rfl水溶液之后加热的粘接处理、以及将橡胶糊涂敷于针织布14’的单面而设置橡胶糊层的处理的布料。

105.用于对针织布14’进行处理的rfl水溶液是在间苯二酚和福尔马林的初期浓缩物中混合有乳胶的混合液。关于rfl水溶液的固态成分,例如为10~30质量%。关于间苯二酚(r)和福尔马林(f)的摩尔比,例如为r/f=1/1~1/2。作为乳胶,例如能举出三元乙丙橡胶乳胶(epdm)、乙丙橡胶胶乳(epr)、氯丁橡胶乳胶(cr)、氯砜化聚乙烯橡胶乳胶(csm)、氢化丙烯腈胶乳(x-nbr)等。关于间苯二酚和福尔马林的初始浓缩物(rf)与乳胶(l)的质量比,例如设为rf/l=1/5~1/20。对于该rfl水溶液,例如相对于100质量份的rfl固态成分,配合配合量为10~50质量份的聚四氟乙烯(ptfe)等摩擦系数降低剂。

106.在使针织布14’浸渍于该rfl水溶液之后,利用干燥炉以120~170℃的温度进行加热干燥,由此使得rfl水溶液的水分飞散且使得间苯二酚和福尔马林进行缩合反应而以将针织布14’的表面覆盖的方式形成rfl层。例如,相对于100质量份的针织布14’,rfl层的附着量为5~30质量份。

107.如果实施了这种处理的针织布14’通过公知方法成型为筒状,则能够容易地向橡胶套筒模具31安装。

108.接下来,按顺序将带材料安装于橡胶套筒模具31。在将片材状的背面橡胶材料17’卷绕于橡胶套筒模具31之后,对片材状的粘接橡胶材料11’进行卷绕且将捻线16’以沿周向延伸的方式卷绕多根。此时,以形成在橡胶套筒模具31的高度方向上具有间距的螺旋的方式卷绕捻线16’。接下来,从捻线16’的上方卷绕片材状的粘接橡胶材料11’,并且,卷绕片材状的压缩橡胶材料12’。而且,从压缩橡胶材料12’的上方使筒状的针织布14’嵌入。此时,如图3所示,形成为从橡胶套筒模具31依次层叠有背面橡胶材料17’、粘接橡胶材料11’、捻线16’、粘接橡胶材料11’、压缩橡胶材料12’以及针织布14’的状态。而且,将圆筒状外部模具32安装于它们的外侧。

109.接着,在圆筒状外部模具32安装于橡胶套筒模具31的状态下对橡胶套筒模具31例如送入高温的水蒸气而施加热以及压力,使橡胶套筒模具31膨胀而与圆筒状外部模具32压接,利用橡胶套筒模具31和圆筒状外部模具32将带材料夹入。此时,带材料例如形成为温度

为150~180℃,在半径方向外侧施加有0.5~1.0mpa的压力的状态。因此,橡胶成分流动且进行交联反应,还进行针织布14’以及捻线16’相对于橡胶成分的粘接反应,并且,由作为楔状体13形成部的圆筒状外部模具32的内侧面的凸条部32a成型为楔状体13之间的v型槽。由此成型为带楔状体的带坯料(带主体前体)。

110.最后,在对带楔状体的带坯料进行冷却之后将其从带成型装置30拆下。而且,拆下的带楔状体的带坯料例如环切为10.68~28.48mm的宽度,然后将各自的表面背面翻转。由此获得多楔带b。

111.根据以上制造方法,能够同时进行多楔带b的未交联橡胶成分的交联反应、橡胶成分与纤维成分的粘接反应、以及楔状体13的成型,因此能够容易地制造。

112.此外,在本实施方式中,使针织布14’形成为圆筒状的结构嵌入安装于橡胶套筒模具31,但也可以将实施了规定的粘接处理的针织布14’保持片材状不变地卷绕于橡胶套筒模具31。

113.另外,将片材状的背面橡胶材料17’、粘接橡胶材料11’以及压缩橡胶材料12’卷绕安装于橡胶套筒模具31,但也可以使预先成型为圆筒状的结构嵌入安装于橡胶套筒模具31。

114.另外,对带成型装置30在圆筒状外部模具32的内侧面设置有用于形成多楔带b的楔状体13的v型槽进行了说明,但并不特别局限于此。例如,可以在橡胶套筒模具31的外周侧面设置用于形成多楔带b的楔状体13的凸条部,并且为了对多楔带b的背面进行成型而将圆筒状外部模具32的内周面设置为平滑状。在该情况下,按照针织布14’、压缩橡胶材料12’、粘接橡胶材料11’、捻线16’、粘接橡胶材料11’、背面橡胶材料17’的顺序进行向橡胶套筒模具31的卷绕。

115.至此,作为本发明的实施方式所涉及的摩擦传动带而对多楔带的实施方式进行了说明,但本发明的实施方式所涉及的摩擦传动带并不局限于此,也可以是v型带等。

116.【实施例】

117.下面,利用实施例对本发明进行更具体的说明,本发明并不限定于下面的实施例。

118.制作实施例1~4以及对比例1、2的多楔带并进行了评价。

119.在表1中也示出了粘接橡胶层的原料组成。在表2中示出了压缩橡胶层的原料组成以及评价结果。

120.(评价用带)

121.《粘接橡胶材料》

122.作为用于形成粘接橡胶层的粘接橡胶材料,将epdm(“jsr社”制,商品名称:jsr ep123)作为原料橡胶,相对于100质量份的该原料橡胶,配合50质量份的炭黑(“旭力一

ボン

社”制,商品名称:旭#60)、8质量份的增塑剂(“日本

サン

石油社”制,商品名称:

サンフレツクス

2280)、1质量份的硬脂酸(“花王社”制,商品名称:

ステアリン

酸)、5质量份的氧化锌(“堺化学工業社”制,商品名称:酸化亞鉛2種)、30质量份的甲基丙烯酸锌(“川口化学工業社”制,

アクタ

一zma)、1质量份的硫化促进剂(1)(“大内新興化学社”制,

ノクセラ

一msa-g)、3质量份的硫化促进剂(2)(“三新化学工業社”制,

サンセラ

一em2)、1.5质量份的硫磺(“细井化学工業社”制,才

イルサルフア

)并进行混炼而调配出未硫化橡胶组成物。利用辊将该未交联橡胶组成物加工成厚度为0.45mm的片材状。在表1中也示出了粘接橡胶材料的

组成。

123.【表1】

[0124] 制造商商品名称粘接橡胶层epdmjsrjsr ep123100炭黑旭

カ‑ボン

旭#6050增塑剂日本

サン

石油

サンフレツクス

22808硬脂酸花王

ステアリン

酸1氧化锌堺化学工業酸化亞鉛2種5甲基丙烯酸锌川口化学工業

アクタ‑

zma30硫化促进剂(1)大内新興化学

ノクセラ‑

msa-g1硫化促进剂(2)三新化学工業

サソセラ‑

em23硫磺細井化学工業

オイルサルファ

15

[0125]

《压缩橡胶材料》

[0126]

作为用于形成压缩橡胶层的压缩橡胶材料,以表2所示的配合量配合与粘接橡胶材料相同的配合原料并进行混炼而调配出未硫化橡胶组成物。利用辊将该未交联橡胶组成物加工成厚度为0.7mm的片材状。

[0127]

【表2】

[0128][0129]

<背面橡胶材料>

[0130]

与压缩橡胶材料的制作同样地,制作出用于形成背面橡胶层的由未交联橡胶组成物构成的片材。

[0131]

<捻线>

[0132]

作为用于形成芯线的捻线,准备了聚酯纤维的捻线,并准备了将其浸渍于rfl水溶液之后进行了加热干燥的处理的材料。

[0133]

<针织布>

[0134]

使用的针织布是利用由6-尼龙线将氨基甲酸乙酯弹性线包覆的线的平针织(平针组织)的编织布。氨基甲酸乙酯弹性线的纤度为22丹尼尔(24.4dtex),6-尼龙线的纤度为78丹尼尔(86.7dtex)且单纤维数为52根。另外,关于针织布的编制密度,纵向线为66根/2.54cm,横向线为70根/2.54cm。针织布的厚度为0.52mm。

[0135]

调配了用于对这种针织布进行rfl粘接处理的含有ptfe的rfl水溶液。具体而言,对间苯二酚(r)和福尔马林(f)进行混合,添加氢氧化钠水溶液进行搅拌,由此获得rf初始

浓缩物(r/f摩尔比=1/1.5)。而且,以变为rf/l质量比=1/8的方式对rf初始浓缩物混合vp乳胶(l),并且,在添加水而将固态成分浓度调整为20%之后,进一步对100质量份的rfl固态成分配合30质量份的ptfe(“agc社”制,商品名称:

フルオン

ptfead911,ptfe平均粒径为0.25μm,含有60质量%的ptfe),进行24小时的搅拌而调配出含有ptfe的rfl水溶液。使针织布浸渍于该含有ptfe的rfl水溶液,进行加热干燥的处理而在针织布的表面形成rfl覆膜。

[0136]

接着,对rfl粘接处理完毕的针织布的端部(接合部)彼此施加超声波振动(振动频率约为80khz)并实施热压接,从而使得针织布成型为筒状。

[0137]

(实施例1)

[0138]

利用由用于使带的背面成型为规定形状的橡胶套筒模具31以及用于使带的内侧成型为规定形状的圆筒状外部模具32构成的带成型装置30,制作了多楔带。圆筒状外部模具32是用于在带形成楔状体的凸条部32a在圆筒状外部模具32的内侧设置于周向的结构。

[0139]

首先,作为构成多楔带的材料,如上所述,准备了粘接橡胶材料、压缩橡胶材料、背面橡胶材料、针织布以及捻线。

[0140]

将用于形成背面橡胶层17的未交联橡胶材料、用于形成粘接橡胶层的未交联橡胶材料、捻线依次卷绕于带成型装置30的橡胶套筒模具31。接下来,卷绕用于形成粘接橡胶层的未交联橡胶材料、以及用于形成压缩橡胶层的未交联橡胶材料。然后,将进行了上述粘接处理的筒状的针织布嵌入。

[0141]

接下来,使设置有v型槽的圆筒状外部模具32从带材料的上方与橡胶套筒模具31嵌合。然后,使橡胶套筒模具31膨胀而按压于圆筒状外部模具32侧,并且利用高热的水蒸气等对橡胶套筒模具31进行加热。此时,橡胶成分流动且进行交联反应,进而还进行捻线、针织布相对于橡胶的粘接反应。由此,获得筒状的带前体。

[0142]

最后,将该带前体从带成型装置30拆下,在长度方向上切割成宽度为10.68mm(3pk:楔状体数量为3),使表面背面翻转而获得多楔带。带的周长为1210mm。

[0143]

(实施例2~4以及对比例1、2)

[0144]

除了对压缩橡胶材料进行变更(参照表2)以外,与实施例1同样地获得了宽度为10.68mm(3pk:楔状体数量为3)、周长为1210mm的多楔带。

[0145]

针对实施例以及对比例中制作的多楔带,进行了下述物性评价以及性能评价。在表3中示出了结果。

[0146]

(物性评价)

[0147]

针对实施例以及对比例中制作的多楔带,分别由多楔带的压缩橡胶层利用已经说明的方法切出厚度t:0.5~1mm、高度h:1.9~2.0mm、长度l:50mm的长方体的评价样品(试验片)22。

[0148]

在该试验片22的1个主面23标记了2条标线24。标线间距离设为10mm。

[0149]

进行将该试验片22在长度方向上拉伸的拉伸试验,对伸长10%时的载荷(mpa)以及伸长50%时的载荷(mpa)进行了测定(参照图2(a)~(d))。

[0150]

这里,作为试验机而使用万能试验机(

インストロン

5969型),以基于jis k6251:2017的测定条件(实验温度:23

±

2℃、拉伸速度为500mm/min)进行了测定。夹住试验片22的两端时的卡盘间距离设为30mm。评价的试验片的数量设为5个。

[0151]

由试验片22的剖面积(厚度t

×

高度h)除测量出的伸长10%时的载荷以及伸长

50%时的载荷,将获得的值设为伸长10%时应力(长度方向m10)以及伸长50%时应力(长度方向m50)。

[0152]

并且,由各应力的伸长量(%)分别除伸长10%时应力(长度方向m10)、伸长50%时应力(长度方向m50),将获得的值分别设为m10弹性模量、m50弹性模量。并且,计算出m10弹性模量相对于m50弹性模量的比(m10弹性模量/m50弹性模量)。

[0153]

在表3中示出了“长度方向m50”、“m10弹性模量”、“m50弹性模量”以及“m10弹性模量/m50弹性模量”。

[0154]

(性能评价)

[0155]

<耐磨损性评价>

[0156]

图5表示多楔带的耐磨损性评价用的带式行进试验机40的滑轮布局。

[0157]

该带式行进试验机40由左右配置的滑轮直径为60mm的一对驱动楔状体滑轮41以及从动楔状体滑轮42构成。

[0158]

针对实施例以及对比例中分别制作的多楔带,首先对初始的带质量(行进试验前的带质量)进行了测量。接下来,以使得楔状体侧接触的方式将多楔带b绕挂于驱动楔状体滑轮41和从动楔状体滑轮42,以被加载1177n(120kgf)的自重(dw)的方式将驱动楔状体滑轮41向侧方拉伸,并且将3.8kw(5.2ps)的旋转负荷施加于从动楔状体滑轮42。

[0159]

实施在室温环境下(23

±

5℃)使驱动楔状体滑轮41以3500rpm的旋转速度旋转96小时的带行进试验,然后对多楔带b的行进后质量进行了测定。

[0160]

根据测定质量并基于下述计算式(1)而对质量减少率进行了计算,并设为耐磨损性的评价指标。

[0161]

质量减少率(质量%)=[(初始质量-行进后质量)/初始质量]

×

100

···

(1)

[0162]

在本评价中,质量减少率小于或等于1.6质量%的情况判定为“aa”,小于或等于2.0质量%的情况判定为“a”,小于或等于2.4质量%的情况判定为“b”,超过2.4质量%的情况判定为“c”。

[0163]

<耐断裂性评价>

[0164]

图6表示多楔带的耐断裂性评价用的带式行进试验机50的滑轮布局。

[0165]

该耐断裂性评价用的带式行进试验机50分别在上下方向上隔开间隔地设置有滑轮直径为45mm的楔状体滑轮即驱动楔状体滑轮51以及第1从动楔状体滑轮52(下侧为驱动楔状体滑轮51且上侧为第1从动楔状体滑轮52)。在驱动楔状体滑轮51以及第1从动楔状体滑轮52的上下方向中间附近的右侧,分别由滑轮直径为40mm的平滑轮构成的一对惰轮53在上下方向上隔开间隔地设置。在上述一对惰轮53的右侧设置有滑轮直径为45mm的楔状体滑轮的第2从动楔状体滑轮54。

[0166]

而且,该耐断裂性评价用带式行进试验机50以如下方式构成,即,多楔带b的楔状体侧与驱动楔状体滑轮51、第1以及第2从动楔状体滑轮52、54接触并且背面侧接触地绕挂于一对惰轮53。

[0167]

关于实施例以及对比例中制作的各多楔带,分别将其安装于上述耐断裂性评价用带式行进试验机50,以被加载带张力的方式使第1从动楔状体滑轮52在上方加载588n(60kgf)的自重(dw),在无载荷条件下使驱动楔状体滑轮51以5100rpm的转速旋转而使带行进。在室温环境下(23

±

5℃)进行了带行进。

[0168]

在本评价中,定期地使带行进停止,并且观察多楔带b是否产生直至楔状体底部的裂纹,测定了在3个部位产生了直至楔状体底部的裂纹的时间。将该时间设为裂纹产生时间,在3个部位产生直至楔状体底部的裂纹的时刻结束带行进。

[0169]

在本评价中,在裂纹产生时间超过200小时的情况下判定为“aa”,在裂纹产生时间超过100小时的情况下判定为“a”,在裂纹产生时间超过50小时的情况下判定为“b”,在裂纹产生时间小于或等于50小时的情况下判定为“c”。

[0170]

【表3】

[0171][0172]

如表3所示,根据本发明的实施方式所涉及的多楔带,能够确保良好的耐磨损性。并且,通过提高m10弹性模量/m50弹性模量而能够兼顾实现良好的耐断裂性。

[0173]

工业实用性

[0174]

本公开的摩擦传动带例如对于汽车的辅机驱动带传动装置等有用。

[0175]

标号的说明

[0176]

10 带主体

[0177]

11 粘接橡胶层

[0178]

11' 粘接橡胶材料

[0179]

11a'、11b' 粘接橡胶材料

[0180]

12 压缩橡胶层

[0181]

12' 压缩橡胶材料

[0182]

13 楔状体

[0183]

14 楔状体侧加强布

[0184]

14' 针织布

[0185]

16 芯线

[0186]

16' 捻线

[0187]

17 背面橡胶层

[0188]

17' 背面橡胶材料

[0189]

20、b 多楔带

[0190]

21 楔状体部

[0191]

22、122 试验片

[0192]

30 带成型装置

[0193]

31 橡胶套筒模具

[0194]

32 圆筒状外部模具

[0195]

32a 凸条部

[0196]

40、50 带式行进试验机

[0197]

41、51 驱动楔状体滑轮

[0198]

42 从动楔状体滑轮

[0199]

52 第1从动楔状体滑轮

[0200]

53 一对惰轮

[0201]

54 第2从动楔状体滑轮

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1