一种快速拆卸/锁紧机械结构的制作方法

1.本发明涉及可穿戴产品技术领域,具体为一种快速拆卸/锁紧机械结构。

背景技术:

2.目前,可穿戴产品固定方式一般为螺丝固定,此种方式导致产品无法拆卸,或者拆卸过程较繁琐等问题。

技术实现要素:

3.本发明目的是提供一种快速拆卸/锁紧机械结构,可满足大部分可穿戴产品及设备锁紧使用,均可保证产品有效锁紧及快速插拔的使用要求。

4.本发明是采用如下技术方案实现的:一种快速拆卸/锁紧机械结构,包括插座和插件。

5.所述插件包括连杆,所述连杆端部竖直设有刀形插片;所述刀形插片侧部设有限位豁口。

6.所述插座由后插座、中间连接件及前插座依次连接构成;所述后插座设有用于刀形插片配合插入的后插槽,所述前插座设有用于刀形插片配合插入的前插槽;所述后插座、中间连接件及前插座共同形成有用于连杆进出的u型开口,即:中间连接件和前插座均呈u型,后插座的端面相应设有u型开口。

7.所述中间连接件的一侧部设有贯穿其前后端面的第一空间,所述中间连接件的一侧面设有与第一空间连通的第一过孔,所述第一过孔内装配凸轮转轴,所述凸轮转轴内端部伸入第一空间后装配双向凸轮,所述凸轮转轴外端部装配锁紧旋钮;所述前插座端面相应于第一空间位置设有前座锁紧开口,所述后插座端面相应于第一空间位置设有后座锁紧开口;所述第一空间内位于双向凸轮两侧对称装配前锁块和后锁块;所述前锁块与前插座的侧部端面之间装配有前复位弹簧,所述前锁块在双向凸轮的驱动下靠近前插座侧部端面后其中部锁凸穿过前座锁紧开口并进入前插槽内;同理,所述后锁块与后插座的侧部端面之间装配有后复位弹簧,所述后锁块在双向凸轮的驱动下靠近后插座侧部端面后其中部锁凸穿过后座锁紧开口并进入后插槽内。

8.所述中间连接件的另一侧部设有贯穿其前后端面的第二空间,所述中间连接件的另一侧面设有与第二空间连通的第二过孔,所述第二过孔内装配限位拉杆,所述限位拉杆的杆肩伸入第二空间后装配限位块;所述前插座端面相应于第二空间位置设有前座限位开口,所述后插座端面相应于第二空间位置设有后座限位开口;所述限位块的两端分别穿过前座限位开口和后座限位开口后伸入前插槽和后插槽内,当刀形插片位于前插槽或后插槽内时,限位块端部通过进入或者离开限位豁口对刀形插片进行限位;所述第二过孔外装配弹簧压盖;所述限位拉杆上套装弹簧,所述弹簧一端抵靠杆肩、另一端抵靠于弹簧压盖内;所述限位拉杆端部穿出弹簧压盖后装配有限位旋钮;所述限位拉杆中部安装销轴,所述限位拉杆向外运动并旋转90度后能够使得销轴限位于弹簧压盖外。

9.工作时,刀形插片可以选择插入后插槽或者前插槽内,用于调整松紧度。以刀形插片插入后插槽为例,说明锁紧和限位的过程。锁紧过程为,手动旋转锁紧旋钮进行90度转动,通过凸轮转轴带动双向凸轮旋转90度,此时双向凸轮同时驱动后锁块和前锁块分别向后插座端面和前插座端面靠近(此时后复位弹簧和前复位弹簧处于挤压状态),后锁块和前锁块的中间锁凸部分别进入到后插槽和前插槽内。那么,后锁块的中间锁凸将插入后插槽内的刀形插片表面压紧,实现对刀形插片的锁紧。反之,锁紧旋钮回旋90度后,前、后锁块在失去双向凸轮的阻挡后,分别在前、后复位弹簧作用下,回到第一空间内,对刀形插片进行解锁。限位过程为,手动外拉限位旋钮,驱动限位拉杆向外移动,并将销轴拉出弹簧压盖外,此时限位旋钮旋转90度后,将销轴卡在弹簧压盖外(此时弹簧处于压紧状态),同时限位块保持远离状态(不干涉刀形插片的插入);当刀形插片插入后插槽后,限位旋钮反向旋转90度使得销轴失去弹簧压盖的阻挡,在弹簧作用下限位拉杆回移,销轴重新进行弹簧压盖内,限位杆端部此时正好位于刀形插片的限位豁口内,实现对刀形插片的限位。反之,外拉限位旋钮并旋转90度,失去对刀形插片的限位作用。

10.本发明设计合理,主要针对穿戴产品,该机械机构采用凸轮转动限位的设计原理,使用过程中将刀形插片插入此机构,通过凸轮转动带动带有弹簧的弹片将刀型插片锁紧,使用波珠螺丝调整机构与刀形插片间隙,保证刀形插片无晃动;使用完成后再次转动凸轮弹片自动弹回,刀形插片可顺利取出。此机械结构设计精巧,使用简单方便快捷,具有很好的实际应用价值。

附图说明

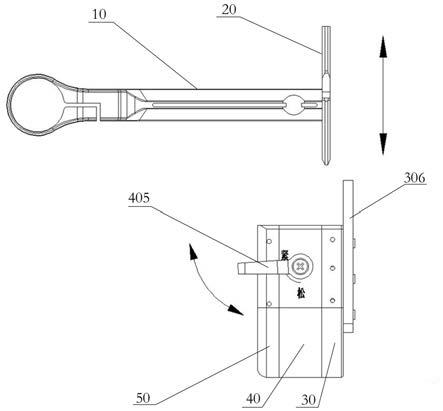

11.图1表示插座和插件的侧视图。

12.图2表示插座和插件的配合整体示意图。

13.图3表示插座的横截面示意图。

14.图4表示图3的a-a剖视图。

15.图5表示插座和插件的第一视角爆炸示意图。

16.图6表示插座的第一视角爆炸示意图。

17.图7表示插座中前插座和中间连接件的第一视角爆炸示意图。

18.图8表示插座和插件的第二视角爆炸示意图。

19.图9表示插座的第二视角爆炸示意图。

20.图10表示插座中前插座和中间连接件的第二视角爆炸示意图。

21.图11表示后插座、中间连接件、前插座的连接示意图。

22.图中:10-连杆,20-刀形插片,201-限位豁口;30-后插座,301-后插槽,302-后座锁紧开口,303-后锁块,304-后复位弹簧,305-后座限位开口,306-连接板;40-中间连接件,401-第一空间,402-第一过孔,403-凸轮转轴,404-双向凸轮,405-锁紧旋钮,406-第一空间,407-第二过孔,408-限位拉杆,409-杆肩,410-限位块,411-弹簧压盖,412-后盖,413-弹簧,414-限位旋钮,415-销轴,416-摩擦垫片,417-挡圈,418-挡圈安装孔,419-转轴过孔,420-沉头螺钉孔;50-前插座,501-前插槽,502-前座锁紧开口,503-前锁块,504-前复位弹簧,505-前座限位开口,506-弹簧放置槽,507-玻珠螺丝孔;60-螺钉,70-玻珠螺丝。

具体实施方式

23.下面结合附图对本发明的具体实施例进行详细说明。

24.一种快速拆卸/锁紧机械结构,包括插座和插件。

25.如图1、2所示,插件包括连杆10,连杆10端部竖直设有刀形插片20;刀形插片20侧部设有限位豁口201。

26.如图1、2所示,插座由后插座30、中间连接件40及前插座50依次连接构成。如图11所示,中间连接件40和前插座50之间采用沉头螺钉孔420通过螺钉60连接;后插座30和中间连接件40之间通过螺钉60连接。后插座30、中间连接件40及前插座50共同形成有用于连杆10进出的u型开口,即:中间连接件40和前插座50均呈u型,后插座30的端面相应设有u型开口。后插座30设有用于刀形插片10配合插入的后插槽301,前插座50设有用于刀形插片20配合插入的前插槽501。

27.机构采用凸轮两点限位法的设计原理,将凸轮及附属零件固定在插槽中间连接件上,前后插槽均安装有带弹簧的弹片(锁块),转动凸轮,凸轮顶紧弹片,弹片与插槽将刀形插片夹紧;反向转动凸轮,弹簧带动弹片自动弹回,刀形插片可轻松取出。

28.如图7、10所示,中间连接件40的一侧部设有贯穿其前后端面的第一空间401,中间连接件40的一侧面设有与第一空间401连通的第一过孔402,第一过孔402内装配凸轮转轴403,凸轮转轴403内端部伸入第一空间401后装配双向凸轮404,具体为:内端部的方轴段上通过方轴孔安装双向凸轮404,其端头伸出转轴过孔419后通过环槽安装挡圈417,凸轮转轴403外端部装配锁紧旋钮405。

29.如图3、7、10所示,前插座50端面相应于第一空间位置设有前座锁紧开口502,后插座30端面相应于第一空间位置设有后座锁紧开口302。第一空间401内位于双向凸轮404两侧对称装配前锁块503和后锁块303,前锁块506和后锁块303的中部锁凸上均设有摩擦垫片416。前锁块503与前插座50的侧部端面之间装配有前复位弹簧504,两个前复位弹簧504分布在前锁块503的中部锁凸上下位置,两个前复位弹簧504的两端分别位于相应的前锁块和前插座端面的弹簧放置槽506内。前锁块503在双向凸轮404的驱动下靠近前插座50侧部端面后其中部锁凸穿过前座锁紧开口502并进入前插槽501内;同理,后锁块303与后插座30的侧部端面之间装配有后复位弹簧304,两个后复位弹簧304分布在后锁块303的中部锁凸上下位置,两个后复位弹簧304的两端分别位于相应的后锁块和后插座端面的弹簧放置槽506内。后锁块303在双向凸轮403的驱动下靠近后插座30侧部端面后其中部锁凸穿过后座锁紧开口302并进入后插槽301内。

30.为防止使用者在刀形插片锁紧时,误操作(通过蛮力将刀形插片取出),在插槽中间连接件增加防拔出的限位机构,保证不会出现误操作现象。

31.如图3、4、7、10所示,中间连接件40的另一侧部设有贯穿其前后端面的第二空间406,中间连接件40的另一侧面设有与第二空间406连通的第二过孔407,第二过孔407内装配限位拉杆408,限位拉杆408的杆肩409伸入第二空间406后装配限位块410。前插座50端面相应于第二空间位置设有前座限位开口505,后插座30端面相应于第二空间位置设有后座限位开口305;限位块410的两端分别穿过前座限位开口505和后座限位开口305后伸入前插槽501和后插槽301内。当刀形插片20位于前插槽501或后插槽301内时,限位块410端部通过进入或者离开限位豁口201对刀形插片20进行限位。第二过孔407外装配弹簧压盖411,弹簧

压盖411通过后盖412及螺钉安装于中间连接件40的另一侧面。限位拉杆408上套装弹簧413,弹簧413一端抵靠杆肩409、另一端抵靠于弹簧压盖411内。限位拉杆408端部穿出弹簧压盖411后装配有限位旋钮414,限位旋钮414通过螺钉连接限位拉杆端部。限位拉杆408中部安装销轴415,限位拉杆408向外运动并旋转90度后能够使得销轴415限位于弹簧压盖411外。

32.如图1所示,后插座30的外端面通过螺钉60装配有连接板306。

33.如图11所示,后插座30和前插座50的两侧面分别安装有用于定位刀形插片20的玻珠螺丝70。由于机构均为机械加工件,存在加工误差,为了保证刀形插片锁紧后,刀形插片无晃动及相对移动,前后插槽侧面安装波珠螺丝,调整波珠螺丝拧紧深度,达到刀形插片锁紧后无晃动,并保证插片可轻松取出的目的。

34.上述机械结构有效解决了先前产品无法固定,或者固定后难拆卸、无法根据使用者体型进行适当调节距离的问题,保证产品可快速拆卸,在使用过程中无晃动。机构采用凸轮转动限位的设计原理,使用过程中将刀形插片插入此机构,通过凸轮转动带动带有弹簧的弹片将刀形插片锁紧,使用波珠螺丝调整机构与刀形插片间隙,保证刀形插片无晃动;使用完成后再次转动凸轮弹片自动弹回,刀形插片可顺利取出。

35.使用时,插座通过连接板安装固定后,插件通过连杆与待活动产品连接即可。

36.具体工作时,刀形插片20可以选择插入后插槽301或者前插槽501内,用于调整松紧度。以刀形插片插入后插槽为例,说明锁紧和限位的过程。锁紧过程为,手动旋转锁紧旋钮405进行90度转动,通过凸轮转轴403带动双向凸轮404旋转90度,此时双向凸轮404同时驱动后锁块303和前锁块503分别向后插座30端面和前插座50端面靠近(此时后复位弹簧304和前复位弹簧504处于挤压状态),后锁块303和前锁块503的中间锁凸部分别进入到后插槽301和前插槽501内。那么,后锁块303的中间锁凸将插入后插槽301内的刀形插片20表面压紧,实现对刀形插片20的锁紧。反之,锁紧旋钮405回旋90度后,前、后锁块在失去双向凸轮的阻挡后,分别在前、后复位弹簧作用下,回到第一空间内,对刀形插片进行解锁。限位过程为,手动外拉限位旋钮414,驱动限位拉杆408向外移动,并将销轴415拉出弹簧压盖411外,此时限位旋钮414旋转90度后,将销轴415卡在弹簧压盖外(此时弹簧413处于压紧状态),同时限位块410保持远离状态(不干涉刀形插片的插入);当刀形插片20插入后插槽301后,限位旋钮414反向旋转90度使得销轴415失去弹簧压盖411的阻挡,在弹簧413作用下限位拉杆408回移,销轴415重新进行弹簧压盖411内,限位杆410端部此时正好位于刀形插片20的限位豁口201内,实现对刀形插片的限位。反之,外拉限位旋钮并旋转90度,失去对刀形插片的限位作用。

37.本机构整体使用铝合金(2a12-t4)材料加工,表面黑色阳极化处理,设置前后两个插槽,插槽间距根据人机工程学进行设计,适合一般人群使用。前后插槽通过插槽中间连接件使用螺丝进行隐藏固定,从而使机构简洁、美观。

38.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照本发明实施例进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明的技术方案的精神和范围,其均应涵盖本发明的权利要求保护范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1