高温高压临氢管道安装方法与流程

1.本发明涉及高温高压临氢管道技术领域,尤其涉及高温高压临氢管道安装方法。

背景技术:

2.某轻烃综合利用项目包含45万吨/年裂解石油加氢装置一套,以管廊为界分为三个区(含管廊),汽油加氢装置中管道根据等级分为临氢介质用管道、酸性介质用管道料及其他介质用管道,其中临氢介质用管道材质包含a106gr.b、a106gr.b hydrogen、a335gr.p11 hydrogen、a312gr.tp316l hydroge、a312gr.tp321 hydrogen四种,管径范围为dn20mm~dn400mm,壁厚为2.87mm-16.66mm,最大设计温度为495℃,最高设计压力为20mpa,最高试验压力为33.33mpa,管道介质危险性大,质量要求高,另根据设计文件要求,所有壁厚等级a335gr.p11hydrogen管道均需进行热处理,比例远远高于标准规范要求,对项目整体系统施工及质量把控提出了更高的要求,故在施工过程中从焊材选用、焊接质量控制及焊后处理、管道安装及试压等方面进行严格把控,形成一套高温高压临氢管道安装技术。

技术实现要素:

3.为解决上述问题,本发明公开了一种高温高压临氢管道安装方法。

4.具体方案如下:

5.高温高压临氢管道安装方法,其特征在于,依次包括以下步骤:施工策划、管道组对、管道焊接、管道安装要求、管道热处理和管道试压。

6.作为本发明的进一步改进,所述施工策划包括:

7.(1)加强管道预制深度;为避免常规出现的阀门等元件尺寸与图纸不符导致预制管道返工的情况发生,项目专工针对管道本体的阀门元件实物同图纸进行核对,发现尺寸偏差在预制过程中及时进行纠偏,提升管道预制合格率,管道预制深度达到约65%;

8.(2)安排固定班组进行施工;安排5个固定班组分区专门进行临氢管道安装焊接,在临氢管道施工完成前不进行其他工作,从现场合格持证焊工中选取从事过类似管道焊接的焊工进行该部分管道施工,提升了工作效率及管道焊接合格率,管道焊接合格率达到99%以上。

9.作为本发明的进一步改进,所述管道组对依次包括以下步骤:检查管子对口接头尺寸

→

清扫管道

→

配管

→

第一次管道调直

→

找对口间隙尺寸

→

对口错口找平

→

第二次管道找直

→

点焊,现场应避免强行组装,减少焊缝拉应力。

10.作为本发明的进一步改进,所述管道组队还包括:

11.(1)各管段短节预制完成后,标明炉批号、管线号、焊口号、管线材质、焊工号、焊接日期以及检查人;

12.(2)管道组对定位时内壁应平整,内壁错边量不超过壁厚的10%;

13.(3)组对定位时的对口间隙调整一般用螺旋千斤顶和手拉葫芦配合进行,也可用

管道工装进行调整,针对大管径应采用8个工装进行定位找正;

14.(4)不得用铁锤敲击不锈钢管,应使用木锤或铜锤;

15.(5)法兰成对组对时,用直尺或塞尺检查法兰平行度和同轴度再与管子进行点焊定位;单片法兰与管子预先组对时,用直角尺检查其端面与管子垂直度,符合要求再点焊定位;

16.(6)现场管道安装同步进行支、吊架安装,并做记录;

17.(7)对不锈钢的管道进行安装过程中,避免和碳钢支架的连接件之间出现了渗碳现象,同时其他的管道交叉切割焊接时的飞溅物造成了污染以及发生了腐蚀现象也做到隔离处理。

18.作为本发明的进一步改进,所述管道焊接包括焊材选择和焊接要求。

19.其中,所述焊材选择包括:

20.(1)a106gr.b hydrogen管道与a106gr.b管道材质存在差别,使用er50-g焊丝进行打底,e4315p焊条进行填充盖面;

21.(2)a335gr.p11 hydrogen、a312gr.tp316l hydroge、a312gr.tp321 hydrogen与根据焊接工艺评定要求,分别选用tig-r30焊丝和e5515-b2焊条、er316l焊丝和e316l-16焊条、s321焊丝和e347-16焊条进行施焊;

22.(3)对于合金钢管道,采用焊前预热100-150℃,预热时在坡口两侧均匀进行加热,管道采用电加热带进行预热。

23.其中,所述焊接要求包括:在满足焊缝成形及焊接质量要求前提下,采用u+v型组合坡口形式,减少焊接熔敷金属量,使输入焊接熔池的热量减少,缩短焊接接头在敏化温度450℃-850℃区段停留的时间,减少敏化对焊接接头的影响;采用焊接线能量低、易于进行焊缝气体保护的手工钨极氩弧焊进行打底焊,用较低焊接速度及焊接线能量输入的多层多道焊的手工电弧焊进行填充、盖面,同时对焊件背面进行充氩保护相结合焊接方法;

24.(1)焊缝在高温下会析出一种脆性的σ相,导致整个焊缝接头脆化,塑性和韧性显著下降,加热时间越长,析出越多,因此选用较小的焊接电流和较快的焊接速度,加速冷却速度,并焊后进行稳定热处理;

25.(2)焊接中应确保起弧及收弧处的质量,收弧时应将弧坑填满,以防弧坑裂纹形成,多层焊的层间接头应相互错开,要等前一层焊缝冷却后再焊接次一层焊缝,层间温度应控制在60℃-100℃,不宜过高,这是保证不产生裂纹的关键;

26.(3)焊接完毕后,应及时清理焊缝及两侧。避免硫在熔渣中迅速积聚,造成脆化。此外熔渣中一些元素在达到熔点后会对管道进行化学腐蚀。

27.这样做既有效地降低了焊接层间温度,缩短了焊接接头在敏化温度区间停留时间,降低了敏化温度对焊接接头的不良影响,同时又避免了焊缝氧化,保证了焊缝内部及表面成型质量。

28.作为本发明的进一步改进,所述管道安装要求包括:

29.(1)预制管道按管线号和预制顺序号进行安装;

30.(2)管道安装时,检查法兰密封面及垫片,不得有影响密封性能的划痕、蚀点缺陷;

31.(3)法兰连接与管子同心,并保证螺栓自由穿入;法兰螺栓孔跨中安装;不得用强紧螺栓的方法消除歪斜;法兰连接螺栓的安装方向一致,螺栓紧固后应与法兰紧贴,不得有

楔缝,需加垫圈时,每根螺栓不超过一个;

32.(4)法兰连接的螺栓、螺母应涂按照业主项目规范涂螺栓螺母;管道对口时应在距接口中心200mm处测量平直度,当管子dg《100mm时,允差为1mm;当dg≥100mm时,允差为2mm,但全长允差均为10mm;

33.(5)管道连接时,不得用强力对口、加偏垫或加多层垫等方法来消除接口端面的空隙、偏斜、错口或不同心缺陷;

34.(6)在安装管道的同时及时安装管道的支吊架,其基本要求是;型号、位置应正确,安装平整牢固,接触良好;固定支架的安装严格按设计要求进行;管道支吊架不得出现漏焊,欠焊及焊接裂纹等现象缺陷,管道支吊架焊接时,管子不得有咬肉,烧穿等现象,管架端部的切割尖角全部打磨,成圆弧状,以防伤人。

35.作为本发明的进一步改进,所述管道热处理包括:

36.(1)根据设计说明,部分临氢管线热处理设计要求与现行标准规范相冲,项目部协调设计召开对接会,进行了参数调整,确保了临氢管线热处理的全覆盖性,参见表1:

37.表1:热处理范围表

[0038][0039]

(2)严格按照《sh3501-2011》及《gb50235-2010》规范要求参数编制热处理工艺卡,现场对热处理人员做好安全技术交底工作,针对壁厚≤13mm的a335gr.p11 hydrogen的管线焊口,经与设计沟通按照壁厚>13mm的热处理参数执行,并在实际施工过程中通过硬度检测验证了相关参数。

[0040]

作为本发明的进一步改进,所述管道试压包括:

[0041]

(1)管道试验压力介质采取洁净水,试验压力为设计压力的1.5倍,在试压用水中加入乙二醇,减低了冻点至-5℃,避免管道上冻,并根据天气情况合理进行断包及并包,确保当日上水试压包当日完成试压工作,在每条管道试压完成后立即使用压缩空气吹尽积水;

[0042]

(2)通过协同办公模式,能够有效的时时掌握现场情况,避免了信息滞后或信息不准确等弊端,极大的提高了试压进度,通过这种方式,汽油加氢装置在整个项目中率先开启了试压进程,比预期计划提前一周完成试压工作,节约了大量的人力和物力。

[0043]

本发明的有益效果在于:

[0044]

(1)临氢材料采购周期较长且价格较高,提前根据图纸进行管道排版,尽可能实现管道分长度统计,减少材料浪费及避免缺料情况;另本项目管道及管件为多家供应商进行提供,临氢材料采购周期较长,如存在问题不能及时发现,将对后续施工造成影响,针对特殊材质、大口径材料在进场时进行了匹配度检查;为工序施工做好了保障;

[0045]

(2)热处理与探伤协调问题,为避免热处理完毕后探伤不合格进行返修后的二次热处理,临氢管线根据材质情况安排先进行探伤再进行热处理,但焊缝焊后热处理较迟将导致产生裂纹,探伤必须能够相关进度要求,派遣一组固定人员进行临氢管线的热处理工作,由区域专工每天下午专项对接,提前做好点口及脚手架搭设工作,确保当日焊口当日探伤结束,为后续工序创造条件。

附图说明

[0046]

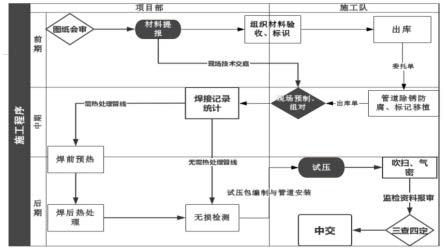

图1为本发明的整体工艺流程图。

[0047]

图2为管道组对中的定位示意图。

[0048]

附图标记列表:

[0049]

1-第一管段,2-第二管段,3-定位钢板,4-螺母,5-单头螺栓。

具体实施方式

[0050]

下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

[0051]

临氢工艺管道运行环境为高温、高压、临氢状态,硫化氢、氢和其他氢化合物浓度含量较高,在反应过程中出现腐蚀作用,其中高温高压下h2腐蚀、高温h2s-氢腐蚀是最为严重的腐蚀类型,由此导致生产装置管材、焊缝破裂引发恶性安全事,临氢管道的焊接为整个施工过程中的重中之重,临氢工艺管焊接过程中容易出现的主要缺陷包括:焊缝及热影响区热裂纹敏感性大、晶间腐蚀、应力腐蚀开裂、焊缝接头的σ相脆化等问题;经过分析与试验发现导致上述问题的原因分为以下四种,需严加进行把控。

[0052]

(1)焊接热裂纹;导致原因:焊接材料使用不当,焊接工艺选用不合适;

[0053]

(2)晶间腐蚀;导致原因:焊接材料使用不当,焊接工艺选用不合适,未进行稳定热处理;

[0054]

(3)应力腐蚀开裂;导致原因:未制定合理合理的加工和组装工艺,焊接工艺选用不合适;未进行稳定热处理。

[0055]

(4)焊接接头σ相脆化;导致原因:焊接材料使用不当,焊接工艺选用不合适。

[0056]

如图1所示,高温高压临氢管道安装方法,依次包括以下步骤:施工策划、管道组对、管道焊接、管道安装要求、管道热处理和管道试压。

[0057]

在本实施例中,所述施工策划包括:

[0058]

(1)加强管道预制深度;为避免常规出现的阀门等元件尺寸与图纸不符导致预制管道返工的情况发生,项目专工针对管道本体的阀门元件实物同图纸进行核对,发现尺寸偏差在预制过程中及时进行纠偏,提升管道预制合格率,管道预制深度达到约65%;

[0059]

(2)安排固定班组进行施工;安排5个固定班组分区专门进行临氢管道安装焊接,在临氢管道施工完成前不进行其他工作,从现场合格持证焊工中选取从事过类似管道焊接的焊工进行该部分管道施工,提升了工作效率及管道焊接合格率,管道焊接合格率达到99%以上。

[0060]

在本实施例中,所述管道组对依次包括以下步骤:检查管子对口接头尺寸

→

清扫管道

→

配管

→

第一次管道调直

→

找对口间隙尺寸

→

对口错口找平

→

第二次管道找直

→

点

焊,现场应避免强行组装,减少焊缝拉应力。

[0061]

在本实施例中,所述管道组队还包括:

[0062]

(1)各管段短节预制完成后,标明炉批号、管线号、焊口号、管线材质、焊工号、焊接日期以及检查人;

[0063]

(2)管道组对定位时内壁应平整,内壁错边量不超过壁厚的10%;

[0064]

(3)组对定位时的对口间隙调整一般用螺旋千斤顶和手拉葫芦配合进行,也可用管道工装进行调整,针对大管径应采用8个工装进行定位找正,如图2所示,第一管段1和第二管段2,通过定位钢板3、螺母4和单头螺栓5进行定位;

[0065]

(4)不得用铁锤敲击不锈钢管,应使用木锤或铜锤;

[0066]

(5)法兰成对组对时,用直尺或塞尺检查法兰平行度和同轴度再与管子进行点焊定位;单片法兰与管子预先组对时,用直角尺检查其端面与管子垂直度,符合要求再点焊定位;

[0067]

(6)现场管道安装同步进行支、吊架安装,并做记录;

[0068]

(7)对不锈钢的管道进行安装过程中,避免和碳钢支架的连接件之间出现了渗碳现象,同时其他的管道交叉切割焊接时的飞溅物造成了污染以及发生了腐蚀现象也做到隔离处理。

[0069]

在本实施例中,所述管道焊接包括焊材选择和焊接要求。

[0070]

其中,所述焊材选择包括:

[0071]

(1)a106gr.b hydrogen管道与a106gr.b管道材质存在差别,使用er50-g焊丝进行打底,e4315p焊条进行填充盖面;

[0072]

(2)a335gr.p11 hydrogen、a312gr.tp316l hydroge、a312gr.tp321 hydrogen与根据焊接工艺评定要求,分别选用tig-r30焊丝和e5515-b2焊条、er316l焊丝和e316l-16焊条、s321焊丝和e347-16焊条进行施焊;

[0073]

(3)对于合金钢管道,采用焊前预热100-150℃,预热时在坡口两侧均匀进行加热,管道采用电加热带进行预热。

[0074]

其中,所述焊接要求包括:在满足焊缝成形及焊接质量要求前提下,采用u+v型组合坡口形式,减少焊接熔敷金属量,使输入焊接熔池的热量减少,缩短焊接接头在敏化温度450℃-850℃区段停留的时间,减少敏化对焊接接头的影响;采用焊接线能量低、易于进行焊缝气体保护的手工钨极氩弧焊进行打底焊,用较低焊接速度及焊接线能量输入的多层多道焊的手工电弧焊进行填充、盖面,同时对焊件背面进行充氩保护相结合焊接方法;

[0075]

(1)焊缝在高温下会析出一种脆性的σ相,导致整个焊缝接头脆化,塑性和韧性显著下降,加热时间越长,析出越多,因此选用较小的焊接电流和较快的焊接速度,加速冷却速度,并焊后进行稳定热处理;

[0076]

(2)焊接中应确保起弧及收弧处的质量,收弧时应将弧坑填满,以防弧坑裂纹形成,多层焊的层间接头应相互错开,要等前一层焊缝冷却后再焊接次一层焊缝,层间温度应控制在60℃-100℃,不宜过高,这是保证不产生裂纹的关键;

[0077]

(3)焊接完毕后,应及时清理焊缝及两侧。避免硫在熔渣中迅速积聚,造成脆化。此外熔渣中一些元素在达到熔点后会对管道进行化学腐蚀。

[0078]

这样做既有效地降低了焊接层间温度,缩短了焊接接头在敏化温度区间停留时

间,降低了敏化温度对焊接接头的不良影响,同时又避免了焊缝氧化,保证了焊缝内部及表面成型质量。

[0079]

在本实施例中,所述管道安装要求包括:

[0080]

(1)预制管道按管线号和预制顺序号进行安装;

[0081]

(2)管道安装时,检查法兰密封面及垫片,不得有影响密封性能的划痕、蚀点缺陷;

[0082]

(3)法兰连接与管子同心,并保证螺栓自由穿入;法兰螺栓孔跨中安装;不得用强紧螺栓的方法消除歪斜;法兰连接螺栓的安装方向一致,螺栓紧固后应与法兰紧贴,不得有楔缝,需加垫圈时,每根螺栓不超过一个;

[0083]

(4)法兰连接的螺栓、螺母应涂按照业主项目规范涂螺栓螺母;管道对口时应在距接口中心200mm处测量平直度,当管子dg《100mm时,允差为1mm;当dg≥100mm时,允差为2mm,但全长允差均为10mm;

[0084]

(5)管道连接时,不得用强力对口、加偏垫或加多层垫等方法来消除接口端面的空隙、偏斜、错口或不同心缺陷;

[0085]

(6)在安装管道的同时及时安装管道的支吊架,其基本要求是;型号、位置应正确,安装平整牢固,接触良好;固定支架的安装严格按设计要求进行;管道支吊架不得出现漏焊,欠焊及焊接裂纹等现象缺陷,管道支吊架焊接时,管子不得有咬肉,烧穿等现象,管架端部的切割尖角全部打磨,成圆弧状,以防伤人。

[0086]

在本实施例中,所述管道热处理包括:

[0087]

(1)根据设计说明,部分临氢管线热处理设计要求与现行标准规范相冲,项目部协调设计召开对接会,进行了参数调整,确保了临氢管线热处理的全覆盖性,参见表1:

[0088]

表1:热处理范围表

[0089][0090]

(2)严格按照《sh3501-2011》及《gb50235-2010》规范要求参数编制热处理工艺卡,现场对热处理人员做好安全技术交底工作,针对壁厚≤13mm的a335gr.p11 hydrogen的管线焊口,经与设计沟通按照壁厚>13mm的热处理参数执行,并在实际施工过程中通过硬度检测验证了相关参数。

[0091]

在本实施例中,所述管道试压包括:

[0092]

(1)管道试验压力介质采取洁净水,试验压力为设计压力的1.5倍,在试压用水中加入乙二醇,减低了冻点至-5℃,避免管道上冻,并根据天气情况合理进行断包及并包,确保当日上水试压包当日完成试压工作,在每条管道试压完成后立即使用压缩空气吹尽积水;

[0093]

(2)通过协同办公模式,能够有效的时时掌握现场情况,避免了信息滞后或信息不

准确等弊端,极大的提高了试压进度,通过这种方式,汽油加氢装置在整个项目中率先开启了试压进程,比预期计划提前一周完成试压工作,节约了大量的人力和物力。

[0094]

此外,合理进行试压包编制包括:

[0095]

s1:根据管道特性表管道介质进行系统宏观的划分,将装置管线分为几大介质系统;

[0096]

s2:在系统介质的前提下,根据试压等级进行进一步细化,相同压力等级的划为一个大包;

[0097]

s3:根据流程图,将相同介质。相同压力试压包进行更进一步划分,连在一起的管线划分为一个小包,并建立试压包台账,并在实际试压过程中就可以根据实际需求增加跨线进行合并试压。

[0098]

s4:查线、清线阶段,时时更新现场尾项情况,是否具备试压情况,及时组织试压工作。

[0099]

另外,本发明的材料管理如下:

[0100]

一、材料验收与标识

[0101]

(1)材料到货后,组织验收,严格按照程序进行验收如流程图:

[0102]

出厂标志外观检查

→

核对规格材质

→

材质复检

→

无损检验及试验(根据业主需求)

→

标识入库分类保管。

[0103]

(2)临氢环境中钢材的腐蚀机理表明,降低焊缝金属中的含碳量直至低于它在奥氏体钢中室温附近的溶解极限,极大地减少碳的析出及(grfe)

23

c6的形成,极大限度地减少“贫铬区”的出现,是防止晶间腐蚀的重要途径之一;在选用材料时应严格把控材料验收力度,加大抽检比例,对审查不合格的管材、管件追溯厂家和同批次炉批号,任何成分不达标的材料都不能用于现场组装。

[0104]

(3)核实所安装的管材、管件、阀门材质、型号、规格是否符合设计要求,主要针对特殊材质进行逐项目视检验,管壁是否有钢印,附带材料是否齐全,必要时进行相应材料复验。

[0105]

二、材料保管与出库

[0106]

(1)在临氢管道开始作业前在防腐场及仓库设置单独存放区,存放区进行加锁管理,针对放置于防腐场的管道,材保人员在加强管理的同时每天进行清点,避免造成误领;

[0107]

(2)加强了现场发料管理,项目部针对该部分材料实行分批发放、一料三卡制度,每笔材料出库前施工队需根据管线号编制料卡,先由项目专工核对签字确认,再交由库房进行发料,料卡上需施工队材料员、专业工程师、保管员共同签字确认,三人各持一份,作为后续发料及盘点的依据。

[0108]

本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1