一种复合材料传动轴及其制造方法与流程

1.本发明涉及传动轴技术领域,具体涉及一种复合材料传动轴及其制造方法。

背景技术:

2.传动轴是一个高转速、少支承的旋转体,因此它的动平衡是至关重要的,一般传动轴在出厂前都要进行动平衡试验,并在平衡机上进行了调整,对前置引擎后轮驱动的车来说是把变速器的转动传到主减速器的轴,它可以是好几节的,节与节之间可以由万向节连接。一般传动轴在出厂前都要进行动平衡试验,并在平衡机上进行了调整。

3.目前复合材料的传动轴在进行传动时,往往无法进行传动轴杆的快速替换安装,使得传动轴在进行维护时效率较低,无法进行快速拆卸维护,且现在技术中的复合材料传动轴只有结构层,存在耐高温性差、抗磨损性,从而大大降低传动轴的使用寿命,因此,提出一种复合材料传动轴及其制造方法来解决上述问题。

技术实现要素:

4.本发明解决上述技术问题的技术方案如下:一种复合材料传动轴,包括安装架体和活动机构;所述安装架体的一侧设置有活动机构,所述活动机构的外表面连接有插设机构,所述插设机构的内部插设有复合材料传动轴,所述复合材料传动轴的一侧外表面连接有第二转动扣,所述活动机构的内部设置有材料组件,所述材料组件套设在复合材料传动轴的外表面。

5.本发明的有益效果是:

6.1、通过设置的插设座、伸缩簧、插设杆和插设管使得当在进行复合材料传动轴的更换维护时,通过对伸缩簧的拉伸操作,使得伸缩簧在与插设杆弹性伸缩后,能够对插设杆脱离在插设槽内部的插设,从而对插设管脱离在插设座内部的插设,进行复合材料传动轴拆卸后的维护操作;

7.2、通过设置的纤维增强树脂、耐腐蚀合金、钢管轴体和耐磨管使得当在进行复合材料传动轴的使用时,通过耐腐蚀合金和钢管轴体的设置,能够增加复合材料传动轴的外表面的耐腐蚀性及防锈性,从而增加复合材料传动轴的强度刚度及抗腐蚀性能。

8.进一步,所述活动机构包括套设座,所述套设座设置在安装架体的外表面,所述套设座的内部插设有滚珠套圈,所述滚珠套圈的内表面连接有转动座,所述转动座的外表面连接有连接扣,所述连接扣的内部扣合有第一转动扣。

9.上述进一步方案的有益效果是:通过滚珠套圈、套设座、转动座的连接,从而使得复合材料传动轴能够进行转动操作,且通过第一转动扣与连接扣的活动转动,能够对复合材料传动轴在进行转动调节时进行多角度的旋转控制。

10.进一步,所述插设机构包括插设座,所述插设座安装在活动机构的外表面,所述插设座的顶端设置有伸缩簧,所述伸缩簧的底端外表面连接有插设杆,所述插设座的内部插设有插设管,所述插设管的顶端开设有插设槽。

11.上述进一步方案的有益效果是:通过对伸缩簧的拉伸操作,使得对插设管在插设座的内部进行脱离插设控制,使复合材料传动轴方便通过插设管进行拆卸维护。

12.进一步,所述材料组件包括纤维增强树脂,所述纤维增强树脂安装在活动机构的内部,所述纤维增强树脂的内表面连接有耐腐蚀合金,所述耐腐蚀合金的内表面连接有钢管轴体,所述钢管轴体的外表面设置有耐磨管。

13.上述进一步方案的有益效果是:通过耐腐蚀合金和钢管轴体的设置,能够增加复合材料传动轴的外表面的耐腐蚀性及防锈性,且通过耐磨管和纤维增强树脂的设置能够增加复合材料传动轴的强度刚度及抗腐蚀性能。

14.一种复合材料传动轴的制造方法,具体步骤包括:

15.步骤一、制备得到具有树脂材料和纤维材料的热塑性预浸带;

16.步骤二、对步骤一获得的热塑性预浸带进行加热软化,将软化的热塑性预浸带缠绕在芯模上;

17.步骤三、将隔离膜和透气毡附在步骤二的芯模外侧,使热塑性预浸带缠绕部分包裹其中,再覆盖上真空袋,并利用真空导管抽真空;

18.步骤四、对步骤三中的热塑性预浸带保压半小时后,如无降压现象,再插上导气管送入热压罐中;

19.步骤五、对步骤四中热压罐执行如下操作:将热压罐抽真空并升温至90~210℃,再升压至0.4~3mpa,保温保压10-50分钟;再将热压罐温度升至100~450℃,保温保压30~200分钟,待预浸料固化后降温至50℃,降压至常压;

20.步骤六、将步骤五中热压罐开罐除去表面辅助材料,脱模,得到复合材料传动轴,即完成复合材料轴的制备。

21.进一步,所述步骤一中热塑性预浸带树脂材料为聚丙烯、聚碳酸酯、尼龙6、尼龙66、聚苯硫醚、聚醚酮酮、聚酰亚胺、聚芳醚砜中的一种或几种。

22.进一步,所述步骤一中热塑性预浸带纤维材料为碳纤维、玻璃纤维、玄武岩纤维、芳纶纤维、高分子量聚乙烯纤维中的一种或几种。

23.上述进一步方案的有益效果是:热塑性复合材料具有较好的韧性,可以保证缠绕轴体分布均匀,不会出现树脂与纤维分布不均的缺陷,且易于修补缺陷和回收利用,较为环保。

24.进一步,所述热塑性预浸带的宽度为4~20mm,所述宽度精度为

±

0.05~0.2mm。

25.进一步,所述步骤二中对热塑性预浸带进行加热的方式为红外加热,且加热部位贴近芯轴。

26.上述进一步方案的有益效果是:保证热塑性树脂在软化状态下迅速贴合于芯模表面。

27.进一步,所述步骤二中对热塑性预浸带在芯模上缠绕的层数为6层~30层。

附图说明

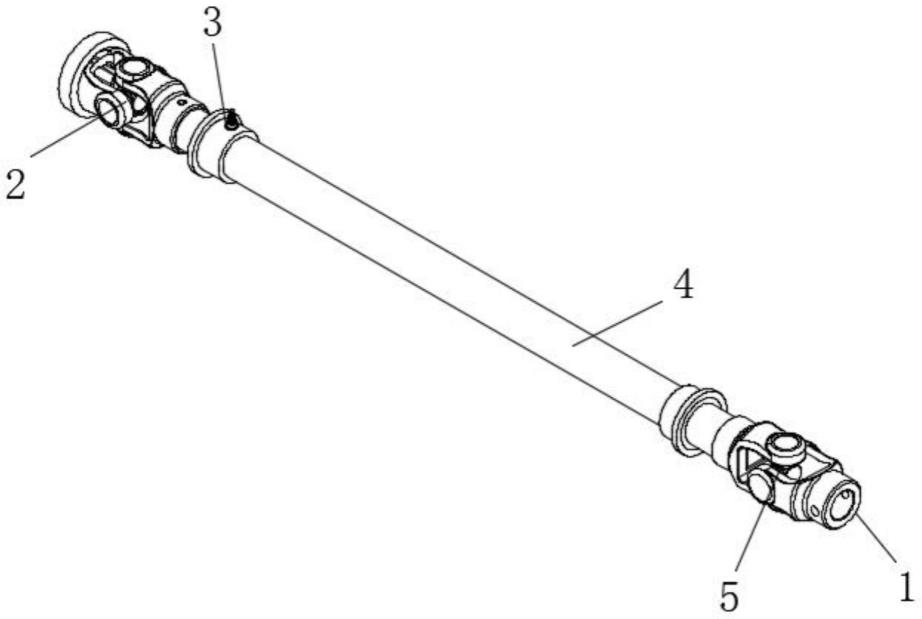

28.图1为本发明立体结构示意图;

29.图2为本发明活动机构的结构示意图;

30.图3为本发明插设机构的结构示意图;

31.图4为本发明材料组件的结构示意图。

32.附图中,各标号所代表的部件列表如下:

33.1、安装架体;2、活动机构;201、套设座;202、滚珠套圈;203、转动座;204、第一转动扣;205、连接扣;3、插设机构;301、插设座;302、伸缩簧;303、插设杆;304、插设管;305、插设槽;4、复合材料传动轴;5、第二转动扣;6、材料组件;601、纤维增强树脂;602、耐腐蚀合金;603、钢管轴体;604、耐磨管。

具体实施方式

34.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

35.实施例1

36.如图1-4所示,一种复合材料传动轴,包括安装架体1和活动机构2;安装架体1的一侧设置有活动机构2,活动机构2的外表面连接有插设机构3,插设机构3的内部插设有复合材料传动轴4,复合材料传动轴4的一侧外表面连接有第二转动扣5,活动机构2的内部设置有材料组件6,材料组件6套设在复合材料传动轴4的外表面,活动机构2包括套设座201,套设座201设置在安装架体1的外表面,套设座201的内部插设有滚珠套圈202,滚珠套圈202的内表面连接有转动座203,转动座203的外表面连接有连接扣205,连接扣205的内部扣合有第一转动扣204,滚珠套圈202包裹在转动座203的外表面,转动座203与滚珠套圈202转动连接,滚珠套圈202插设在套设座201的内部,第一转动扣204与连接扣205转动连接。

37.本实施例的工作原理和使用方法:首先通过滚珠套圈202在套设座201内部的插设,使得转动座203在滚珠套圈202的内表面连接后,能够对转动座203进行转动操作,从而使得复合材料传动轴4在与转动座203的连接后,能够进行转动操作,且通过第一转动扣204与连接扣205的活动转动,能够对复合材料传动轴4在进行转动调节时进行多角度的旋转控制。

38.实施例2

39.如图1-4所示,一种复合材料传动轴,包括安装架体1和活动机构2;安装架体1的一侧设置有活动机构2,活动机构2的外表面连接有插设机构3,插设机构3的内部插设有复合材料传动轴4,复合材料传动轴4的一侧外表面连接有第二转动扣5,活动机构2的内部设置有材料组件6,材料组件6套设在复合材料传动轴4的外表面;

40.插设机构3包括插设座301,插设座301安装在活动机构2的外表面,插设座301的顶端设置有伸缩簧302,伸缩簧302的底端外表面连接有插设杆303,插设座301的内部插设有插设管304,插设管304的顶端开设有插设槽305,伸缩簧302设置有两组,伸缩簧302的底端固定连接有插设杆303,插设杆303与伸缩簧302滑动伸缩连接,插设杆303插设在插设槽305的内部,插设管304插设在插设座301的内部。

41.本实施例中,通过对伸缩簧302的拉伸操作,使得插设杆303在进行伸缩调节后,能够脱离在插设槽305内的限位插设,从而对插设管304在插设座301的内部进行脱离插设控制,使复合材料传动轴4方便通过插设管304进行拆卸维护。

42.实施例3

43.如图1和图2所示,一种复合材料传动轴,包括安装架体1和活动机构2;安装架体1

的一侧设置有活动机构2,活动机构2的外表面连接有插设机构3,插设机构3的内部插设有复合材料传动轴4,复合材料传动轴4的一侧外表面连接有第二转动扣5,活动机构2的内部设置有材料组件6,材料组件6套设在复合材料传动轴4的外表面;

44.材料组件6包括纤维增强树脂601,纤维增强树脂601安装在活动机构2的内部,纤维增强树脂601的内表面连接有耐腐蚀合金602,耐腐蚀合金602的内表面连接有钢管轴体603,钢管轴体603的外表面设置有耐磨管604,耐腐蚀合金602的外表面为粗糙结构的合金涂层,耐腐蚀合金602喷涂在钢管轴体603的外表面,耐磨管604的外表面为光滑结构的金属钢管柱。

45.本实施例的工作原理和使用方法:通过耐腐蚀合金602和钢管轴体603的设置,能够增加复合材料传动轴4的外表面的耐腐蚀性及防锈性,且通过耐磨管604和纤维增强树脂601的设置能够增加复合材料传动轴4的强度刚度及抗腐蚀性能。

46.一种复合材料传动轴的制造方法,具体步骤包括:

47.步骤一、制备得到具有树脂材料和纤维材料的热塑性预浸带;

48.其中,热塑性预浸带树脂材料为聚丙烯、聚碳酸酯、尼龙6、尼龙66、聚苯硫醚、聚醚酮酮、聚酰亚胺、聚芳醚砜中的一种或几种,热塑性预浸带纤维材料为碳纤维、玻璃纤维、玄武岩纤维、芳纶纤维、高分子量聚乙烯纤维中的一种或几种;

49.步骤二、对步骤一获得的热塑性预浸带进行加热软化,将软化的热塑性预浸带缠绕在芯模上;

50.其中,步骤二中对热塑性预浸带进行加热的方式为红外加热,且加热部位贴近芯轴;

51.进一步,步骤二中对热塑性预浸带在芯模上缠绕的层数为6层~30层,热塑性预浸带的宽度为4~20mm,宽度精度为

±

0.05~0.2mm;

52.热塑性复合材料具有较好的韧性,可以保证缠绕轴体分布均匀,不会出现树脂与纤维分布不均的缺陷,且易于修补缺陷和回收利用,较为环保;

53.步骤三、将隔离膜和透气毡附在步骤二的芯模外侧,使热塑性预浸带缠绕部分包裹其中,再覆盖上真空袋,并利用真空导管抽真空;

54.步骤四、对步骤三中的热塑性预浸带保压半小时后,如无降压现象,再插上导气管送入热压罐中;

55.步骤五、对步骤四中热压罐执行如下操作:将热压罐抽真空并升温至90~210℃,再升压至0.4~3mpa,保温保压10-50分钟;再将热压罐温度升至100~450℃,保温保压30~200分钟,待预浸料固化后降温至50℃,降压至常压;

56.采用步骤五的操作,可利用热压罐的正压和真空负压,可以迅速有效排除材料体内的气泡,减少成型缺陷;

57.步骤六、将步骤五中热压罐开罐除去表面辅助材料,脱模,得到复合材料传动轴4,即完成复合材料轴的制备。

58.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必

须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

59.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

60.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

61.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

62.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

63.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1