一种刹车片的制备方法与流程

1.本发明涉及刹车片制备技术领域,具体涉及为一种刹车片的制备方法。

背景技术:

2.汽车刹车片也叫汽车刹车皮,是指固定在与车轮旋转的制动鼓或制动盘上的摩擦材料,其中的摩擦衬片及摩擦衬块承受外来压力,产生摩擦作用从而达到车辆减速的目的;随着现代社会经济的迅速发展,汽车这一便捷的代步工具逐渐走进千家万户,而我国汽车行业在经过近几年的飞速发展后,已然进入世界前列;面对世界范围内对于汽车环保和舒适性更高的要求,刹车片摩擦材料的发展对环保要求也越来越苛刻;刹车片作为汽车制动系统中的重要一环,其综合性能直接影响到制动系统的稳定性、可靠性以及人们乘坐时的舒适性;在中国专利文件申请cn201810759958.7中,提出“一种耐高温耐磨型刹车片的制备方法”,该装置主要解决了现有的刹车片,耐高温和耐磨性能较差,该专利技术将钛粉、碳粉、铝粉与铁粉混合,加入尿素与无水乙醇制得金属复合产物,将石墨粉氧化、还原、改性制得改性混合物,将混合浆液与金属复合产物、改性混合物混合投入模具中压制得到耐高温耐磨型刹车片,尿素颗粒的挥发,使金属混合物微观呈多孔状,改性纳米石墨烯填充金属混合物的孔隙中,使金属混合物的微观结构更加牢固,抗冲击性与力学强度得到有效的提高,同时钛的引入可以使金属混合物的耐高温性和强度得到很大提高,改性石墨烯使金属混合物的耐高温性能进一步提高,桐油中的羧基、酯基等提高了刹车片的力学强度和耐磨性,具有广阔的应用前景;但是,利用该制备方法制作而成的刹车片在使用过程中,刹车片降噪效果较差,在制动过程中容易产生较大的噪音。

3.为此,我们提出一种刹车片的制备方法。

技术实现要素:

4.本发明的目的在于克服上述技术不足,提供一种刹车片的制备方法,解决现有技术中的刹车片制备过程中,未考虑其刹车片的降噪功能,导致在实际使用过程中,噪音较大的技术问题。

5.为达到上述技术目的,本发明采取了以下技术方案:一种刹车片的制备方法,包括s1、原料采集:将制造材料准备完毕,并将其按顺序配料、按质量准备进行混料;s2、准备配料:准备铜合金和泡沫铝;并将铜合金通过气雾化制粉法制成铜合金球形粉,并通过3d打印成型,得到多孔结构的铜合金基体,并将泡沫铝注入多孔结构内进行冷却,得到降噪层;s3、混合:将制造刹车片的材料置入混料机中,混料机以转速760-900r/min,混合时长为1.5-2h进行混合;s4、模压成型:将混合物料导入模具中,利用四柱压机,压力设定350-420kg/cm2,

并在温度200℃-300℃下,热压15-20 min得到半成品,并将半成品置入烘箱中进行热处理,温度为160℃,热处理时长为4h;s5、后续加工:成品冷却后,对样坯进行切边、去除毛刺和磨平处理,磨削转速控制在30-50r/min,得到刹车片,并在刹车片表明涂覆粘结剂制得粘结层,将降噪层与粘结层进行粘接,并用四柱压机,对整体压实4min后取出;s6、包装入库。

6.优选的,所述制造材料包括骨架材料和填充料;所述骨架材料包括黄铜粉、丁腈橡胶粉、泡沫铁粉和石墨粉;所述填充料包括:硼酚醛树脂、玻璃纤维、钢棉、碳化硅、硅烷偶联剂、改性天然矿石和二氧化钛。

7.优选的,制备所述骨架材料的原料按其重量份包括黄铜粉20-30份,丁腈橡胶粉8-12份、泡沫铁粉4-7份和石墨粉3-9份。

8.优选的,制备所述填充料的原料按其重量份包括硼酚醛树脂16-25份、玻璃纤维7-10份、钢棉5-9份、碳化硅2-6份、硅烷偶联剂4-8份、改性天然矿石7-11份和二氧化钛2-4份。

9.优选的,所述3d打印具体参数为:激光功率为1700-2000w,扫描速度为800-1000mm/min,厚度为0.1mm,送粉速度为8-10g/min。

10.优选的,所述铜合金制备步骤包括:a、将铜合金置入电弧炉中真空加热融化,得到铜合金溶液;b、将溶液通过雾化喷嘴得到滴液,并将滴液滴入雾化筒内,静置1h,得到铜合金球形粉末。

11.优选的,所述多孔结构具体为:孔的直接为3mm,孔之间等距分布,间距保持为20mm。

12.优选的,所述模压成型的工艺条件为:压力设定370-420kg/cm2,温度为200-300℃,压力为25-40mpa,时间为15-20min。

13.优选的,所述粘结剂在刹车片上连续喷涂三次以上,相邻两次喷涂时间间隔为15-25min。

14.优选的,采用圆盘磨对样坯进行切边、去毛刺和磨平处理,磨削转速控制在35-40r/min。

15.与现有技术相比,本发明的有益效果包括:1、本发明与现有技术相比,在满足环保要求的时代背景下,具备较好的环保性,同时可以有效解决现有刹车片在使用过程中噪音高、摩擦系数不稳定、磨合时间长且使用寿命较短的问题。

附图说明

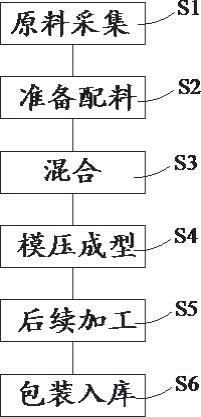

16.图1是本发明刹车片制备方法流程示意图;图2是本发明刹车片平均等效声压值的测定结果图;图3是本发明刹车片的噪声噪音检测结果图。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.请参阅图1,本发明提供的一种刹车片的制备方法,s1、原料采集:将制造材料准备完毕,并将其按顺序配料、按质量准备进行混料。

19.s2、准备配料:准备铜合金和泡沫铝;并将铜合金通过气雾化制粉法制成铜合金球形粉,并通过3d打印成型,得到多孔结构的铜合金基体,并将泡沫铝注入多孔结构内进行冷却,得到降噪层。

20.s3、混合:将制造刹车片的材料置入混料机中,混料机以转速760r/min,混合时长为1.5进行混合。

21.s4、模压成型:将混合物料导入模具中,利用四柱压机,压力设定350kg/cm2,并在温度200℃下,热压15 min得到半成品,并将半成品置入烘箱中进行热处理,温度为160℃,热处理时长为4h。

22.s5、后续加工:成品冷却后,对样坯进行切边、去除毛刺和磨平处理,磨削转速控制在30r/min,得到刹车片,并在刹车片表明涂覆粘结剂制得粘结层,将降噪层与粘结层进行粘接,并用四柱压机,对整体压实4min后取出。

23.s6、包装入库。

24.其中原料采集:准备制造刹车片的骨架材料和填充材料;其中骨架材料为黄铜粉20份,丁腈橡胶粉8份、泡沫铁粉4份和石墨粉3份,硼酚醛树脂16份、玻璃纤维7份、钢棉5份、碳化硅2份、硅烷偶联剂4份、改性天然矿石7份和二氧化钛2份,其中改性天然矿石的原料为煤矸石5份、海泡石3份和硅藻土2份;并将煤矸石、海泡石和硅藻土放到研磨机中研磨1小时,得到天然矿石粉末;将天然矿石粉末在550℃下煅烧3小时,冷却至室温后放到8wt%的盐酸溶液中,调节ph为4,陈化8小时,加入氢氧化钠溶液调节ph至中性,过滤烘干得到改性天然矿石。

25.准备配料:铜合金用电弧炉在真空加热融化,得到融液;通过雾化喷嘴得到细小的液滴,液滴在封闭的雾化筒内凝固成粉末,即为铜合金球形粉,所得铜合金球形粉通过3d打印制备铜合金基体,所得铜合金基体为多孔结构,每个孔的直径为5mm,孔的列间距为40mm,行间距为10mm,打印的具体参数为:激光功率为1800w,扫描速度为900mm/min,厚度为0.10mm,送粉速率为10g/min;铜合金基体中填充泡沫铝:将al-si12合金加热到700℃保温10min;加入活性剂mg和增粘剂sic,进行搅拌,搅拌速度为1450r/min,搅拌时长为4min;加入3%的caco3,以1750r/min的速度搅拌1min;在630℃保温20min后,注入铜合金基体的孔中进行冷却。

26.混合:将黄铜粉20份,丁腈橡胶粉8份、泡沫铁粉4份、石墨粉3份、硼酚醛树脂16份、玻璃纤维7份、钢棉5份、碳化硅2份、硅烷偶联剂4份、改性天然矿石7份和二氧化钛2份倒入混料机中,搅拌混合后取出,搅拌混合后取出,放到成型模具内压制成形;模压成型:将混合物料导入模具中,利用四柱压机,压力设定370kg/cm2,温度为200℃,压力为25mpa,时间为15分钟,并将半成品置入烘箱中进行热处理,温度为160℃,热处理时长为4h;后续加工:成品冷却后,对样坯进行切边、去除毛刺和磨平处理,磨削转速控制在30-50r/min,得到刹车片,并将修整后的初步成品搁置在操作平台上,对其表面喷涂粘结

剂,使得刹车片表明涂粘结层,将降噪层与粘结层进行粘接,并用四柱压机,对整体压实4min后取出;包装入库:经质检,将成品包装入库。

27.图2为刹车片平均等效声压值的测定结果图;由图2可以得到的刹车片平均等效声压值的测定,可以得到刹车片平均等效声压值为74.6≤(70+15),在4b类噪声限值以上15db以内,符合标准。

28.图3为刹车片在温度为100℃~300℃之间时,刹车片的噪声噪音检测结果;由图3可以得到刹车片在温度为100℃~300℃之间时,本实施例制备的耐磨低噪音汽车刹车片的噪声均小于82db,当温度为300℃时,噪声的大小在77.7db~79.2db范围内。

29.结论:与市售汽车刹车片相比,本实施例制备的汽车刹车片的噪音较低,制备方法简单、制备工艺流程易操作,适合大规模生产。

30.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1