一种工作面中部内凹的圆形静压气浮轴承

1.本发明涉及精密机械与仪器技术领域,尤其涉及一种工作面中部内凹的圆形静压气浮轴承。

背景技术:

2.静压气浮轴承是一种常用的润滑和支承部件,具有低摩擦、高精度、高速和零污染等优点,因而广泛应用于机械加工、测量、半导体和食品等行业,如坐标测量机、超精密机床和晶圆移动平台等。静压气浮轴承作为设备中的关键零部件之一,其性能高低将直接影响设备的精度或产品的质量,因此工业发展对静压气浮轴承的综合性能有了更高的需求。

3.目前,静压气浮轴承主要存在以下几个问题:一是静压气浮轴承的主体结构与几十年前相比,没有大的改变。一些结构新颖的静压气浮轴承,如具有柔性表面的静压气浮轴承、隔膜阀式静压气浮轴承和压电控制式静压气浮轴承等,大多具有结构复杂和经济效益低的缺点;二是由于气体的高压缩率和低粘性系数,静压气浮轴承的静动态性能差的问题始终无法得到有效解决,通常对单一性能的提升往往意味着另一项性能的下降,因此针对单一性能的轴承改进已无法满足工业需求;三是静压气浮轴承的稳定性问题越来越受到重视,如自激振荡、涡动等失稳现象的根本原因仍不清楚,但目前广为认可的一种原因与传统的静压气浮轴承的结构有关联。

4.针对以上三项主要问题,如何设计一种经济效益高、综合性能好的静压气浮轴承,是一项亟待解决的技术问题。

技术实现要素:

5.本发明目的就是为了弥补已有技术的缺陷,提供一种工作面中部内凹的圆形静压气浮轴承,以解决静压气浮轴承综合性能差的问题,并兼具较高的经济效益。

6.本发明是通过以下技术方案实现的:一种工作面中部内凹的圆形静压气浮轴承,包括有轴承主体,在轴承主体的轴承工作面中部设有凹面,凹面与轴承工作面处处相切,在所述轴承主体上设有进气口,在轴承主体的轴承工作面上设有节流孔,所述节流孔贯通轴承工作面和轴承主体内部,且与所述进气口相通,压缩气体从进气口进入轴承主体内部,流经节流孔,在轴承工作面与止推面之间形成气膜并充满所述凹面。

7.所述的凹面为一条两端点处切矢均与轴承工作面平行的光滑曲线绕轴承中心线旋转一周构成的旋转自由曲面。

8.所述的凹面的直径为轴承主体直径的0.4倍,凹面的最大深度为0.1mm~1mm。

9.所述的节流孔的直径为0.1mm~0.2mm。

10.所述的节流孔可为四个,四个节流孔周向90度分布,并位于轴承主体直径0.6倍的分度圆之上。

11.所述的节流孔可为一个,节流孔位于所述凹面的中心最低点。

12.所述的进气口位于轴承主体的侧面。

13.本发明的优点是:(1)与传统的平面静压气浮轴承相比,本发明轴承工作面中部内凹的静压气浮轴承的综合性能更好,包括承载力、静刚度和阻尼等;(2)本发明以旋转自由曲面作为轴承工作面的过渡结构,可以使气体流动更平滑,有效减少了湍流的产生,轴承运行更稳定。

附图说明

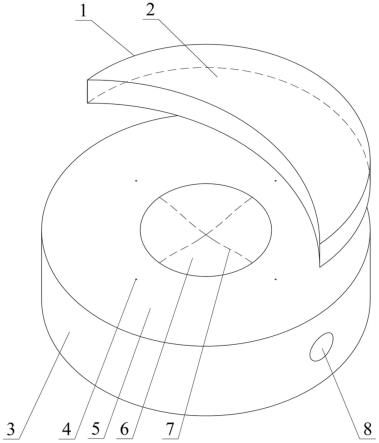

14.图1是本发明所提供的工作面中部内凹的圆形四节流孔静压气浮轴承结构示意图;图2是本发明所提供的工作面中部内凹的圆形单节流孔静压气浮轴承结构示意图;图3是本发明所提供的工作面中部内凹的圆形四节流孔静压气浮轴承剖视图;图4是本发明所提供的工作面中部内凹的圆形单节流孔静压气浮轴承剖视图;图5是本发明所提供的光滑曲线构成旋转自由曲面的原理示意图;图6是本发明所提供的圆形静压气浮轴承气膜压力分布示意图(图6(a)为传统的圆形平面静压气浮轴承气膜压力分布图;图6(b)为本发明工作面中部内凹的四节流孔型圆形静压气浮轴承气膜压力分布图;图6(c)为本发明工作面中部内凹的单节流孔型圆形静压气浮轴承气膜压力分布图);图7是本发明所提供的工作面中部内凹的圆形四节流孔静压气浮轴承流场示意图(图7(a)为方形凹面流场;图7(b)为圆形凹面流场;图7(c)为本发明凹面流场);图8是本发明所提供的工作面中部内凹的圆形单节流孔静压气浮轴承剖面流线图。

15.图中标号:1、止推板;2、止推面;3、轴承主体;4、节流孔;5、轴承工作面;6、凹面;7、光滑曲线;8、进气口;9、湍流;10、大尺度低速涡流;11、光滑曲线端点处切矢;12、轴承中心线。

具体实施方式

16.以下结合附图对本发明作进一步说明。

17.本实施方式所述的工作面中部内凹的圆形静压气浮轴承,包括四节流孔静压气浮轴承和单节流孔静压气浮轴承。

18.实施例一:工作面中部内凹的圆形四节流孔静压气浮轴承如图1所示,所述的工作面中部内凹的圆形四节流孔静压气浮轴承主体结构包括:轴承主体3、节流孔4、轴承工作面5、凹面6和进气口8。工作面中部内凹的圆形四节流孔静压气浮轴承包含四个周向90度分布的节流孔4,节流孔4直径为0.1mm~0.2mm,并位于轴承主体3直径0.6倍的分度圆之上。凹面6位于轴承工作面5的中部,凹面6的直径为轴承主体3直径的0.4倍,凹面6的最大深度为0.1mm~1mm。

19.如图3所示,所述的工作面中部内凹的圆形四节流孔静压气浮轴承的进气口8与节流孔4相通,压缩气体由进气口8流入轴承主体3内部,经四个节流孔4流入轴承工作面5与止

推板1的止推面2之间,形成气膜,并充满凹面6。其中,一部分气体的流入方向为大气,一部分气体的流入方向为轴承中心。

20.如图5所示,所述的凹面6为一条两端点处切矢11均与轴承工作面5平行的光滑曲线7绕轴承中心线12旋转一周构成的旋转自由曲面,该凹面6与轴承工作面5处处相切。

21.本实施方式的技术效果是:(1)如图6所示,与传统的平面静压气浮轴承相比,工作面中部内凹的圆形四节流孔静压气浮轴承的等效气膜厚度虽有所增大,但中心区域的气压更大,且高气压区域的面积也更大,意味着气膜的承载力和静刚度更大,气压分布也更为均匀,可使静压气浮轴承的推力更为稳定,俯仰和偏摆的程度也更小;(2)如图7所示,与方形凹面和圆形凹面相比,采用由光滑曲线7绕轴承中心线12旋转一周构成的旋转自由曲面,即凹面6,作为轴承工作面5的过渡结构,可以使气体流动更平滑,因此产生的湍流9也更少,甚至接近无,可以有效减小静压气浮轴承运行时的微振动,并抑制自激振荡的发生;(3)与传统的平面静压气浮轴承相比,工作面中部内凹的圆形四节流孔静压气浮轴承的阻尼特性更好,经实验测试发现:在高频区域提升效果最为显著,阻尼系数平均增幅可达30%。

22.实施例二:工作面中部内凹的圆形单节流孔静压气浮轴承如图2所示,所述的工作面中部内凹的圆形单节流孔静压气浮轴承主体结构包括:轴承主体3、节流孔4、轴承工作面5、凹面6和进气口8。工作面中部内凹的圆形单节流孔静压气浮轴承具有一个位于轴承凹面6中心的节流孔4,节流孔4直径为0.1mm~0.2mm,亦位于轴承凹面6的最低点。

23.如图4所示,所述的工作面中部内凹的圆形单节流孔静压气浮轴承的进气口8与节流孔4相通,压缩气体由进气口8流入轴承主体3内部,再从节流孔4流出,气体首先充满凹面6,进而流入轴承工作面5与止推板1的止推面2之间,形成气膜。与工作面中部内凹的圆形四节流孔静压气浮轴承不同的是,由于节流孔4位于轴承主体3的中心,因此气流方向均为大气。

24.如图5所示,所述的工作面中部内凹的圆形单节流孔静压气浮轴承的凹面6与工作面中部内凹的圆形四节流孔静压气浮轴承的凹面6完全一致,其光滑曲线7也完全一致。

25.本实施方式的技术效果是:(1)如图6所示,与传统的平面静压气浮轴承和工作面中部内凹的圆形四节流孔静压气浮轴承相比,工作面中部内凹的圆形单节流孔静压气浮轴承的等效气膜厚度与工作面中部内凹的圆形四节流孔静压气浮轴承相同,但中心区域的气压较前两者更大,且高气压区域的面积也更大,意味着气膜的承载力和静刚度较前两者更大,且气膜的气压分布更为均匀,可使静压气浮轴承的推力更为稳定,俯仰和偏摆的程度也更小;(2)如图7、8所示,工作面中部内凹的圆形单节流孔静压气浮轴承的节流孔4与止推面2之间的距离(大于1mm)远大于常规的气膜厚度(5μm~20μm),因此气流从位于轴承凹面6中心的节流孔4中流出时,对止推面2的冲击更小,由于气流边界层不稳定,气体从边界层脱离,在凹面6内形成了大尺度的涡流10,但流速很低,故涡流10并不属于湍流9,而是属于层流。在逐渐靠近轴承工作面5的区域,气流的流线变的更为整齐和平直,以层流的状态流

入轴承工作面5与止推面2之间,而不会产生多余的湍流9,并最终流向大气。从节流孔4至大气,工作面中部内凹的圆形单节流孔静压气浮轴承的气体流速呈现持续降低的趋势,而非传统平面静压气浮轴承呈现的先上升后降低的趋势,因此工作面中部内凹的圆形单节流孔静压气浮轴承消除了节流孔4附近的“拉瓦尔喷管”式气流通道,有效降低了气膜内气体的流速,同时解决了节流孔4附近的压力下降问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1