具有密封装置的旋转轴承隔套结构的制作方法

1.本发明属于轴承隔套技术领域,具体涉及具有密封装置的旋转轴承隔套结构。

背景技术:

2.轴承通过芯轴安装,并位于对装的轴承中间,可以调节轴承的游隙和预压。

3.当芯轴高速旋转时,需要采用冷却液对芯轴进行降温,为了排出芯轴处已被利用过的冷却液,提供具有密封装置的旋转轴承隔套结构。

4.本发明的具有密封装置的旋转轴承隔套结构,将高速运动的芯轴内的液体压力换向90

°

后由固定的结构排出,且整体结构简单,拆装方便,应用领域广泛,可以在化工、机械等领域灵活应用。

技术实现要素:

5.针对上述背景技术所提出的问题,本发明的目的是:旨在提供具有密封装置的旋转轴承隔套结构。

6.为实现上述技术目的,本发明采用的技术方案如下:

7.具有密封装置的旋转轴承隔套结构,包括固定不动的外壳、相对于外壳发生相对转动的内壳、通过内壳安装并位于内壳和外壳之间的两个同步运动的动密封片以及在轴向两端用于封堵且固定不动的端盖;

8.所述内壳设有环体并沿环体圆周外壁处的腰线外凸形成排液环,所述排液环沿径向设有若干径向孔,并设有与径向孔接通且呈垂直关系的相贯孔,所述排液环设有若干与轴向平行且贯穿自身的弹簧安装孔;

9.所述内壳通过弹簧安装孔连接有弹簧,所述弹簧的两端分别与两侧的动密封片接触,并对动密封片施加压力,所述动密封片在弹簧的弹力下紧贴端盖的内表面;

10.所述外壳的圆周壁在对应径向孔的高度沿周向设有若干出液孔;

11.所述动密封片与环体的接触面以及所述端盖与外壳的接触面均连接有密封圈。

12.进一步限定,所述动密封片设有环状的压环并在压环一侧的立平面通过外凸形成一上一下两个相互对称的弓形柱,所述弓形柱的弧面与压环重合,所述排液环沿周向设有交叉分布的4个与弓形柱适配的缺口,所述排液环在缺口之间的部位形成圆弧段,这样的结构设计,在两个动密封片相对套接在环体外圈后,通过弓形柱与缺口形状的适配,一方面限制动密封片的周向自由度,另一方面,对动密封片进行传动,使得动密封片和内壳可以同步转动。

13.进一步限定,所述排液环在每一个圆弧段所在的区域均设有3个径向孔、3个相贯孔和2个弹簧安装孔,所述弹簧安装孔分布在圆弧段所在区域的两端,这样的结构设计,共具备12个径向孔、12个相贯孔和8个弹簧安装孔,丰富了出液的通道,且分布均匀合理,压力四散,8个弹簧安装孔用于安装弹簧,规范弹簧的安装位置,使弹簧得支撑位置更加合理分散。

14.进一步限定,所述环体圆周外壁在排液环的两旁位置通过凹陷形成对称的第一放置环,所述外壳圆周外壁通过凹陷形成两道与自身轴线同轴分布的第二放置环,所述第一放置环和第二放置环均安装有密封圈,这样的结构设计,通过第一放置环和第二放置环提供密封圈的安装结构。

15.进一步限定,所述出液孔沿外壳的圆周壁均匀分布,所述出液孔的数量为8,所述出液孔的角度间隔为45

°

,这样的结构设计,通过间隔均匀的出液孔分散排液点,增加排液量,避免集中排液,增加集中处的排液压力。

16.进一步限定,所述弹簧的两端做磨平处理,这样的结构设计,使得弹簧与密封片的接触更加稳定,接触面积也更大。

17.本发明的有益效果:

18.1.可以将高速运动的芯轴内的液体压力换向90

°

后由固定的外壳排出;

19.2.整体结构简单,拆装方便,应用领域广泛。

附图说明

20.本发明可以通过附图给出的非限定性实施例进一步说明;

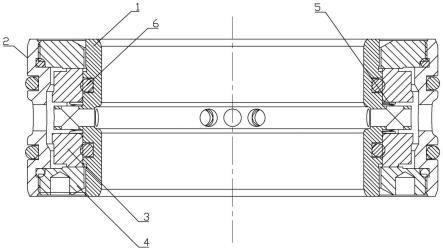

21.图1为本发明具有密封装置的旋转轴承隔套结构实施例的结构示意图;

22.图2为本发明具有密封装置的旋转轴承隔套结构实施例的三视图;

23.图3为本发明具有密封装置的旋转轴承隔套结构实施例内壳的主左结构示意图;

24.图4为本发明具有密封装置的旋转轴承隔套结构实施例排液环的俯视结构示意图;

25.图5为本发明具有密封装置的旋转轴承隔套结构实施例外壳的三视图;

26.图6为本发明具有密封装置的旋转轴承隔套结构实施例动密封片的结构示意图;

27.图7为本发明具有密封装置的旋转轴承隔套结构实施例端盖的结构示意图;

28.图8为本发明具有密封装置的旋转轴承隔套结构实施例弹簧的结构示意图;

29.图9为本发明具有密封装置的旋转轴承隔套结构实施例密封圈的结构示意图;

30.主要元件符号说明如下:

31.内壳1、缺口11、圆弧段12、弹簧安装孔13、径向孔14、相贯孔15、第一放置环16、环体17;

32.外壳2、出液孔21、第二放置环22;

33.动密封片3、压环31、弓形柱32;

34.端盖4;

35.弹簧5;

36.密封圈6。

具体实施方式

37.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

38.如图1-9所示,本发明的具有密封装置的旋转轴承隔套结构,包括固定不动的外壳2、相对于外壳2发生相对转动的内壳1、通过内壳1安装并位于内壳1和外壳2之间的两个同

步运动的动密封片3以及在轴向两端用于封堵且固定不动的端盖4;

39.内壳1设有环体17并沿环体17圆周外壁处的腰线外凸形成排液环,排液环沿径向设有若干径向孔14,并设有与径向孔14接通且呈垂直关系的相贯孔15,排液环设有若干与轴向平行且贯穿自身的弹簧安装孔13;

40.内壳1通过弹簧安装孔13连接有弹簧5,弹簧5的两端分别与两侧的动密封片3接触,并对动密封片3施加压力,动密封片3在弹簧5的弹力下紧贴端盖4的内表面;

41.外壳2的圆周壁在对应径向孔14的高度沿周向设有若干出液孔21;

42.动密封片3与环体17的接触面以及端盖4与外壳2的接触面均连接有密封圈6。

43.本实施例中,本发明的隔套结构套接在芯轴的外圈,内壳1与芯轴同步转动,外壳2以及端盖4则固定不动,动密封片3跟随内壳1同步运动,动密封片3与端盖4之间发生摩擦,并在摩擦处形成密封,动密封片3的材料选用锡磷青铜,端盖4的材料选用40cr;

44.为了将高速旋转的芯轴处的液体如冷却液转向90

°

排出,内壳1的排液环沿径向设有若干径向孔14,并设有与径向孔14接通且呈垂直关系的相贯孔15,径向孔14与内壳1的内腔接通,液体经径向孔14、相贯孔15流至内壳1和外壳2之间的空间,并由外壳2上的出液孔21流出至外界环境;

45.在液体外排过程中,主要通过密封圈6对动密封片3与环体17的接触面,以及端盖4与外壳2的接触面进行密封,此外,在动密封片3与端盖4的接触面,二者发生高速的相对转动,普通的密封结构无法在此处应用,因此通过弹簧安装孔13内的弹簧5对动密封片3施加压力,动密封片3在弹簧5的弹力下紧贴端盖4的内表面,动密封片3与端盖4之间发生摩擦,形成动态密封,避免液体外排时泄漏。

46.优选,动密封片3设有环状的压环31并在压环31一侧的立平面通过外凸形成一上一下两个相互对称的弓形柱32,弓形柱32的弧面与压环31重合,排液环沿周向设有交叉分布的4个与弓形柱32适配的缺口11,排液环在缺口11之间的部位形成圆弧段12,这样的结构设计,在两个动密封片3相对套接在环体17外圈后,通过弓形柱32与缺口11形状的适配,一方面限制动密封片3的周向自由度,另一方面,对动密封片3进行传动,使得动密封片3和内壳1可以同步转动。实际上,也可以根据具体情况具体考虑动密封片3和内壳1之间其它的连接结构。

47.优选,排液环在每一个圆弧段12所在的区域均设有3个径向孔14、3个相贯孔15和2个弹簧安装孔13,弹簧安装孔13分布在圆弧段12所在区域的两端,这样的结构设计,共具备12个径向孔14、12个相贯孔15和6个弹簧安装孔13,丰富了出液的通道,且分布均匀合理,压力四散,8个弹簧安装孔13用于安装弹簧5,规范弹簧5的安装位置,使弹簧5得支撑位置更加合理分散。实际上,也可以根据具体情况具体考虑径向孔14、相贯孔15和弹簧安装孔13其它的分布形式。

48.优选,环体17圆周外壁在排液环的两旁位置通过凹陷形成对称的第一放置环16,外壳2圆周外壁通过凹陷形成两道与自身轴线同轴分布的第二放置环22,第一放置环16和第二放置环22均安装有密封圈6,这样的结构设计,通过第一放置环16和第二放置环22提供密封圈6的安装结构。实际上,也可以根据具体情况具体考虑密封圈6其它的安装结构。

49.优选,出液孔21沿外壳2的圆周壁均匀分布,出液孔21的数量为8,出液孔21的角度间隔为45

°

,这样的结构设计,通过间隔均匀的出液孔21分散排液点,增加排液量,避免集中

排液,增加集中处的排液压力。实际上,也可以根据具体情况具体考虑出液孔21其它的分布形式。

50.优选,弹簧5的两端做磨平处理,这样的结构设计,使得弹簧5与动密封片3的接触更加稳定,接触面积也更大。实际上,也可以根据具体情况具体考虑弹簧5其它的结构形状。

51.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1