一种油润滑柱塞式旋塞阀的制作方法

1.本发明属于旋塞阀技术领域,具体涉及一种油润滑柱塞式旋塞阀。

背景技术:

2.旋塞阀是关闭件或柱塞形的旋转阀,通过旋转90度使阀塞上的通道口与阀体上的通道口相通或分开,实现开启或关闭的一种阀门,它的阀塞的形状可成圆柱形或圆锥形,在圆柱形阀塞中,通道一般成矩形;而在锥形阀塞中,通道成梯形,这些形状使旋塞阀的结构变得轻巧。

3.柱塞式旋塞阀主要是通过圆柱体旋塞与阀体内表面的孔面配合组成密封副。普通的旋塞阀是通过旋塞与阀体间接触密封。阀门的密封性能有产品的加工表面精度来保证,阀门的密封性不好,开启扭矩大。

技术实现要素:

4.针对现有技术中的上述不足,本发明提供的一种油润滑柱塞式旋塞阀解决了现有的旋塞阀密封性不好和开启扭矩大的问题。

5.为了达到上述发明目的,本发明采用的技术方案为:一种油润滑柱塞式旋塞阀,包括阀体、旋塞、平面推力滚针轴承、弹簧和阀盖;其中,所述旋塞的塞体设置于阀体的腔内,且旋塞的塞体中上部分与阀体的腔内连接处设置有密封垫,所述密封垫与旋塞设置的旋塞密封端面组成密封结构,所述旋塞上端的注脂模块装配口上部设置有注脂模块,所述旋塞下端的凸起圆柱上为轴承安装轴及弹簧导向,其上设置有弹簧,并设置于阀盖的盲孔中;所述阀盖通过螺纹与阀体固定连接,所述阀体下端的凸台部分与阀盖的连接处设置有平面推力滚针轴承;所述旋塞上方菱形锐角处圆弧与拧紧用方形四角圆柱形成相贯结构。

6.进一步地:所述注脂模块包括依次连接的注脂阀嘴、注脂阀体、止回阀座、钢球和止回弹簧。

7.进一步地:所述旋塞的塞体中设置有密封槽、菱形开闭指示和旋塞方型通道,所述密封槽包括旋塞上注脂环槽、旋塞注脂竖槽和旋塞下注脂环槽;所述菱形开闭指示用于指示油润滑柱塞式旋塞阀全开方向,所述旋塞方型通道用于流通旋塞输入的液态物质。

8.进一步地:所述旋塞注脂竖槽的上端口通过阀体腔内的储脂槽与旋塞上注脂环槽连接,并跨过上环槽与竖槽隔断,在阀打开状态下时旋塞注脂竖槽与旋塞上注脂环槽连通;所述阀体腔内的储脂槽设置为方形、圆形或椭圆形。

9.进一步地:所述注脂竖槽的下端口与所述旋塞下注脂环槽连接,所述注脂竖槽的上端口和下端口均设置为圆弧形过渡结构。

10.上述进一步方案的有益效果为:设置圆弧形过渡结构利于密封脂流动。

11.进一步地:所述阀体为两通、三通或四通结构。

12.本发明的有益效果为:(1)本发明提供的一种油润滑柱塞式旋塞阀通过密封槽使阀体与旋塞之间的空间充满油脂,并能存储一定压力,通过增大贮脂空间保证油脂压力稳定,动态补充油脂,保持旋塞阀优质的密封性。

13.(2)本发明将弹簧安装在平面推力滚针轴承的下方,减小弹簧与旋塞之间的摩擦可以起到减小扭矩和减小弹簧对球铁材质的旋塞的磨损作用。

附图说明

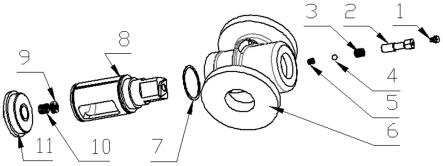

14.图1为一种油润滑柱塞式旋塞阀的装配爆炸图。

15.图2为一种油润滑柱塞式旋塞阀的剖视图;图3为本发明阀芯的剖视图;图4为本发明阀芯的轴测图;图5为本发明油润滑柱塞式旋塞阀的阀体剖视图。

16.其中:1、注脂阀嘴;2、注脂阀体;3、止回阀座;4、钢球;5、止回弹簧;6、阀体;7、密封垫;8、旋塞;9、平面推力滚针轴承;10、弹簧;11、阀盖;801、菱形开闭指示;802、旋塞密封端面;803、旋塞上注脂环槽;804、旋塞注脂竖槽;805、旋塞下注脂环槽;806、旋塞方型通道;807、注脂模块装配口;81、止回阀安装螺纹;82、密封润滑孔;83、上环槽与竖槽隔断;84、竖槽与下注脂环槽接通口;85、轴承安装轴及弹簧导向;61、阀盖安装螺纹;62、阀体柱形孔;63、储脂槽;64、阀体方型通道。

具体实施方式

17.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

18.如图1~图2所示,在本发明的一个实施例中,一种油润滑柱塞式旋塞阀,包括阀体6、密封垫7、旋塞8、平面推力滚针轴承9、弹簧10和阀盖11;所述旋塞8的塞体设置于旋塞阀的阀体6腔内,且旋塞8的中部台阶与旋塞阀的阀体6腔内连接处设置有密封垫7,所述密封垫7与旋塞8设置的旋塞密封端面802组成密封结构,所述旋塞8上端的注脂模块装配口807上部设置有注脂模块,所述旋塞8下端的凸起圆柱上为轴承安装轴及弹簧导向85,如图3所示,上端安装平面推力滚针轴承9,下接弹簧10,并设置于阀盖11的盲孔中;所述阀盖11通过阀盖安装螺纹61与阀体6固定连接。

19.弹簧10安装在平面推力滚针轴承9的下方,减小弹簧10与旋塞8之间的摩擦可以起到减小扭矩和减小弹簧10对球铁材质的旋塞8的磨损作用。

20.通过阀盖11的螺纹压紧或放松旋塞8与阀体6间的间隙。

21.阀体6通过阀体柱形孔62与旋塞8轴向设置的锥度配合,设置相应的微小锥度0.5

°

。

22.所述注脂模块包括依次连接的注脂阀嘴1、注脂阀体2、止回阀座3、钢球4和止回弹簧5;所述止回阀座3的安装位置向上设计,增大贮脂空间。

23.所述注脂阀嘴1设置于注脂模块装配口807上部的注脂阀体2上端。

24.如图4所示,所述旋塞8的塞体中设置有密封槽、菱形开闭指示801和旋塞方型通道806,所述密封槽包括旋塞上注脂环槽803、旋塞注脂竖槽804和旋塞下注脂环槽805;所述菱形开闭指示801用于指示油润滑柱塞式旋塞8阀全开方向,所述旋塞方型通道806用于流通旋塞8输入的液态物质。

25.如图5所示,所述旋塞注脂竖槽804的上端口通过阀体6腔内的储脂槽63与旋塞上注脂环槽803连接,跨过上环槽与竖槽隔断83,在阀打开状态下时旋塞注脂竖槽804与旋塞上注脂环槽803连通。

26.所述阀体6腔内的储脂槽63设置为方形、圆形或椭圆形。

27.止回阀安装螺纹81从现有的底部位置上移,增大了储脂体积。

28.在本实施例中,通过旋塞8顶部注入密封油脂,油脂依次通过注脂阀嘴1、注脂阀体2、止回阀座3、密封润滑孔82,进入旋塞上注脂环槽803,再进入阀体6。再通过阀体6的储脂槽63跨入旋塞注脂竖槽804,再通过旋塞注脂竖槽804进入阀体6底部,并注入旋塞下注脂环槽805,使阀体6底部与旋塞8之间的空间充满油脂并存储一定压力。油脂是阀体6与旋塞8之间形成一层粘稠的油膜起到密封的作用。阀体6上的储脂槽63起到一个油路的临时开关作用,旋塞8运转过程中通过储脂槽63与油路的连通与断开使得储油空间的油脂可以通过存储压力对密封槽起到补充油脂的作用。

29.所述旋塞注脂竖槽804的竖槽与下注脂环槽接通口84与所述旋塞下注脂环槽805连接,所述旋塞注脂竖槽804的上端口和下端口均设置为圆弧形过渡结构。

30.旋塞8上设有菱形开闭指示801指示阀的全开方向,旋塞8上方菱形锐角处圆弧与拧紧用方形四角圆柱形成相贯结构。当阀打开时,液态物质通过旋塞方型通道806流向出口。

31.本发明提供的一种油润滑柱塞式旋塞阀的工作原理为:一种油润滑柱塞式旋塞阀通过阀体6内腔表面的孔面和旋塞8配合组成密封副,实现密封效果。

32.普通的旋塞阀是通过旋塞8与阀体6间接触密封,阀门的密封性能有产品的加工表面精度来保证,阀门的密封性不好,开启扭矩大。

33.所述阀体6为两通、三通或四通结构。

34.本发明的有益效果为:本发明提供的一种油润滑柱塞式旋塞阀通过密封槽使阀体6与旋塞8之间的空间充满油脂,并能存储一定压力,通过止回阀保证油脂压力稳定,动态补充油脂,保持旋塞8阀优质的密封性。

35.本发明将弹簧10安装在平面推力滚针轴承9的下方,减小弹簧10与旋塞8之间的摩擦可以起到减小扭矩和减小弹簧10对球铁材质的旋塞8的磨损作用。

36.在本发明的描述中,需要理解的是,术语“中心”、“厚度”、“上”、“下”、“水平”、“顶”、“底”、“内”、“外”、“径向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明的技术特征的数量。因此,限定由“第一”、“第二”、“第三”的特征可以明示或隐含地包括一个或者更多个该特征。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1