一种轮毂轴承及其检测报警系统的制作方法

1.本技术涉及汽车零部件的技术领域,尤其是涉及一种轮毂轴承及其检测报警系统。

背景技术:

2.轮毂轴承是汽车的关键零部件之一,它的主要作用是承载重量和为轮毂的转动提供精确引导,这就要求它不仅能承受轴向载荷还要承受径向载荷。abs传感器是应用在机动车的abs(anti-lock braking system防抱死刹车系统),abs传感器通过与随车轮同步转动的齿圈作用, 输出一组准正弦交流电信号,其频率和振幅与轮速有关.该输出信号传往abs电控单元(ecu), 实现对轮速的实时监控。

3.现有的轮毂轴承包括外圈、内圈和安装在外圈与内圈之间的若干滚珠,abs传感器上固定有安装板,安装板通过螺栓固定在外圈上,内圈上固定套设有齿圈,abs传感器的端部朝向齿圈外周面。

4.针对上述中的相关技术,由于汽车长时间行驶产生的振动或其他因素,容易导致安装板与外圈之间的螺栓产生松动,造成abs传感器与齿圈之间发生错位,导致abs系统不稳定甚至失效。

技术实现要素:

5.为了加强abs传感器与外圈之间的固定强度,以提高abs系统的稳定性和车辆运行安全性,本技术提供一种轮毂轴承及其检测报警系统。

6.第一方面,本技术提供的一种轮毂轴承采用如下技术方案:一种轮毂轴承,包括外圈和同轴位于外圈内的内圈,外圈上安装有abs传感器,内圈上同轴固定有齿圈,abs传感器的端头朝向齿圈外周面设置,所述abs传感器上固定有连接板,连接板上固定有连接块,外圈上安装有供连接块插入的安装筒,连接块与安装筒内部空间均为多棱柱形状,安装筒上设有若干组用于将连接块固定的连接组件。

7.通过采用上述技术方案,在进行abs传感器的安装时,将连接块对准安装筒并插入,通过多组连接组件将连接块固定在安装筒内,即可完成abs传感器的安装,并且由于连接块为多棱柱形状,使abs传感器不会发生转动和水平上的位置,提高了abs传感器与齿圈外周面的对准稳定性,最终加强了abs传感器与外圈之间的固定强度,提高了abs系统的稳定性和车辆运行安全性。

8.可选的,所述连接组件包括连接弹簧和固定块,安装筒内侧壁开设有若干连接槽,连接弹簧固定在对应连接槽内,固定块滑动在对应连接槽内并与连接弹簧固定;连接块侧壁开设有连通于连接槽的卡槽,连接弹簧处于自然状态时,固定块同时位于连接槽和卡槽内;安装筒上设有若干组用于带动对应固定块完全滑入连接槽内的拆卸组件。

9.通过采用上述技术方案,在将连接块插入安装筒前,先通过拆卸组件使对应的固定块完全进入连接槽内,连接块完全插入安装筒内后,连接弹簧的弹力使固定块自动插入

卡槽内,即可完成连接块与安装筒的固定,效率高且连接稳固。

10.可选的,所述固定块朝向安装筒开口处的一侧倾斜设置。

11.通过采用上述技术方案,在进行连接块的安装时,直接将连接块插入安装筒内,连接块对固定块的倾斜面进行挤压,使固定块完全进入连接槽内,无需再通过拆卸组件,进一步提高了连接块的安装效率。

12.可选的,所述拆卸组件包括杠杆、连接杆和压板,杠杆转动连接在外圈上,连接杆一端插入连接槽内并与固定块铰接,另一端与杠杆端部铰接,压板固定在杠杆远离连接杆的一端。

13.通过采用上述技术方案,需要对连接块进行拆卸时,直接按动压板时杠杆转动,杠杆通过连接杆拽动固定块完全滑入连接槽内,此时即可将连接块从安装筒内取出,提高了abs传感器的拆除效率;松开压板后,连接弹簧的弹力带动固定块复位,同时连接杆、杠杆和压板复位,以便于abs传感器的下一次安装。

14.可选的,所述连接块深入安装筒的内端为圆弧状设置,安装筒内壁最深处开设有通孔,通孔内滑动连接有挤压杆,挤压杆靠近连接块的端面为斜面,挤压杆远离连接块的一端与压板之间固定有加强弹簧。

15.通过采用上述技术方案,连接块在插入安装筒内时,对挤压杆的倾斜面进行挤压,挤压杆朝向压板滑移并使加强弹簧产生压缩,加强弹簧的弹力对压板进行顶紧,以使连接杆将固定块顶紧在卡槽内,提高了连接块的连接强度。

16.可选的,所述外圈上套设有安装环,安装环与外圈为过盈配合,安装筒固定在安装环上,杠杆转动连接在安装环上。

17.通过采用上述技术方案,采用液压机或其他设备可将安装环与外圈进行分离,方便对外圈或安装筒进行维修或更换,减少更换成本。

18.第二方面,本技术提供的一种轮毂轴承的检测报警系统采用如下技术方案:一种轮毂轴承的检测报警系统,包括:激光发射器,安装在外圈上并用于发射红外激光;激光接收器,呈环形状并固定套设在内圈上,用于接收红外激光并输出激光信号;控制器,连接于激光接收器并接收激光信号,控制器接收到激光信号时输出正常信号,控制器未接收到激光信号时输出非正常信号;以及第一报警器,连接于控制器,并在接收到非正常信号时启动报警。

19.通过采用上述技术方案,若第一报警器发生报警,则说明激光发射器与激光接收器已发生错位,控制器无法接收到激光信号,轮毂轴承的外圈和内圈产生了轴向错位,可能因撞击或侧方停车时轮胎侧向挤压到路沿导致,能够对轮毂轴承进行及时检修,提高行车安全性。

20.可选的,检测报警系统还包括:测距传感器,安装在外圈上并朝向内圈外周面,控制器连接于测距传感器,若测距传感器测出的距离值不在控制器的预设距离值范围内,则控制器输出报警信号;以及第二报警器,连接于控制器,并在接收到报警信号时启动报警。

21.通过采用上述技术方案,测距传感器能够对外圈与内圈之间的径向位移进行实时监测,若第二报警器发生报警,则说明外圈或内圈已经发生可允许误差之外的变形,能够及时对轮毂轴承进行检修。

22.可选的,检测报警系统还包括:水浸传感器,安装在外圈的底部,并在检测到液体

时输出水浸信号;控制器连接于水浸传感器,并在接收到水浸信号时输出警示信号;以及第三报警器,连接于控制器,并在接收到警示信号时启动报警。

23.通过采用上述技术方案,若第三报警器发生报警,则说明水浸传感器接触到了液体,能够使车辆在涉水路段行驶时,对司机进行及时警示,以尽量避免轮毂轴承进水产生报废;且水浸传感器安装在外圈的底部,能够在水淹到轮毂轴承之前进行报警。

24.可选的,所述外圈底部固定有上开口的防护壳,水浸传感器安装在防护壳内部。

25.通过采用上述技术方案,防护壳的设置能够对水浸传感器起到防护作用,并且只有在液体蔓延到防护壳顶部并进入防护壳内后,水浸传感器才会与液体接触,尽量避免了因洗车或其他因素造成第三报警器的误报。

26.综上所述,本技术包括以下至少一种有益技术效果:1.将连接块对准安装筒并插入,通过多组连接组件将连接块固定在安装筒内,连接块为多棱柱形状,使abs传感器不会发生转动和水平上的位置,提高了abs传感器与齿圈外周面的对准稳定性,最终加强了abs传感器与外圈之间的固定强度,提高了abs系统的稳定性和车辆运行安全性;2.连接块在插入安装筒内时,对挤压杆的倾斜面进行挤压,挤压杆朝向压板滑移并使加强弹簧产生压缩,加强弹簧的弹力对压板进行顶紧,以使连接杆将固定块顶紧在卡槽内,提高了连接块的连接强度;3.若第一报警器发生报警,则说明激光发射器与激光接收器已发生错位,即轮毂轴承的外圈和内圈产生了轴向错位,能够对轮毂轴承进行及时检修,提高行车安全性;4.防护壳的设置能够对水浸传感器起到防护作用,并且只有在液体蔓延到防护壳顶部并进入防护壳内后,水浸传感器才会与液体接触,尽量避免了因洗车或其他因素造成第三报警器的误报。

附图说明

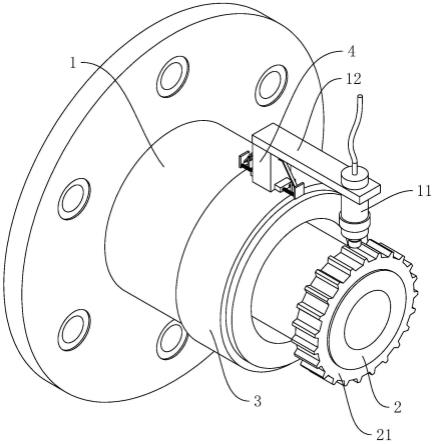

27.图1是本技术实施例的结构示意图;图2是为显示连接组件和拆卸组件的局部剖视图;图3是为显示激光发射器、激光接收器、控制器和第一报警器的系统框图;图4是为显示测距传感器和第二报警器的系统框图;图5是为显示水浸传感器和第三报警器的系统框图;图6是为显示防护壳和水浸传感器位置关系的局部剖视图。

28.图中,1、外圈;11、abs传感器;12、连接板;13、连接块;131、卡槽;2、内圈;21、齿圈;3、安装环;4、安装筒;41、连接槽;42、通孔;5、连接组件;51、连接弹簧;52、固定块;6、拆卸组件;61、杠杆;62、连接杆;63、压板;7、挤压杆;71、加强弹簧;8、水浸传感器;81、防护壳。

具体实施方式

29.以下结合附图1-6对本技术作进一步详细说明。

30.本技术实施例公开一种轮毂轴承。

31.参考图1和图2,一种轮毂轴承包括外圈1、内圈2和安装在外圈1与内圈2之间的若干滚珠,内圈2位于外圈1内部并同轴设置,外圈1上安装有abs传感器11,内圈2外周面同轴

固定有齿圈21;abs传感器11的端部朝向齿圈21外周面;外圈1的外周面上同轴套设有安装环3,安装环3与外圈1为过盈配合;安装环3外周面上固定有外端开口设置的安装筒4;abs传感器11上固定有连接板12,连接板12上固定有用于插入安装筒4内的连接块13,安装筒4内部空间与连接块13的形状均为多棱柱,本实施例中具体为长方体状;安装筒4上设有两组用于将连接块13固定的连接组件5。

32.在进行abs传感器11安装时,先将连接块13插入安装筒4内,进行abs传感器11的初步定位,再通过连接组件5将连接块13进行固定,即可完成abs传感器11的安装,安装后更加牢固且不易发生转动或其他位移,加强了abs传感器11与外圈1之间的固定强度,提高了abs系统的稳定性和车辆运行安全性。通过液压机或其他设备可将安装环3与外圈1分离,便于对轮毂轴承或abs传感器11、连接组件5进行分开维修或更换。

33.参考图2,安装筒4内侧壁水平开设有两个对称设置的连接槽41,连接块13侧壁开设有两个连通于对应连接槽41的卡槽131;连接组件5包括固定在对应连接槽41内的连接弹簧51、滑动在对应连接槽41内并与连接弹簧51固定的固定块52;连接弹簧51处于自然状态时,连接块13同时位于连接槽41和卡槽131内,且连接块13位于卡槽131内的上表面倾斜设置;安装台上设有两组用于带动对应固定块52完全进入连接槽41内的拆卸组件6。

34.在进行abs传感器11的安装时,直接将连接块13插入安装筒4内,连接块13对固定块52的倾斜面进行挤压,使固定块52完全进入连接槽41内,连接弹簧51产生压缩,当卡槽131与连接槽41连通后,连接弹簧51带动固定块52插入卡槽131内,完成对连接块13的自动固定,提高了对abs传感器11的固定效率和固定效果。

35.参考图2,拆卸组件6包括转动连接在安装环3外周面上的杠杆61、铰接在杠杆61顶端的连接杆62、固定在杠杆61底端内的压板63,连接杆62远离杠杆61的一端伸入连接槽41内并与固定块52铰接,杠杆61的顶端朝向安装筒4设置。需要进行abs传感器11的拆卸时,将两个压板63进行相向挤压,使两个杠杆61进行转动,连接杆62拉动对应的固定块52完全进入连接槽41内,此时即可将连接块13从安装筒4内取出,提高了abs传感器11的拆卸便捷性。

36.参考图2,安装筒4内侧壁的最深处对称开设有通孔42,通孔42内滑动连接有挤压杆7,连接块13插入安装筒4的内端为圆弧状,挤压杆7靠近连接块13的一端为供连接块13圆弧端挤压的斜面,挤压杆7远离连接块13的一端与压板63之间固定有水平设置的加强弹簧71;加强弹簧71始终处于压缩状态。在进行abs传感器11的安装时,连接块13插入安装筒4内对挤压柱进行挤压,加强弹簧71进一步压缩并顶紧压板63,杠杆61通过连接板12将固定块52顶紧在卡槽131内,提高了连接块13的牢固程度,进而加强了abs传感器11与外圈1之间的固定强度。

37.本技术实施例一种轮毂轴承的实施原理为:在进行abs传感器11的安装时,将连接块13插入安装筒4内,连接块13对固定块52的倾斜面进行挤压,使固定块52完全进入连接槽41内,连接弹簧51产生压缩,当卡槽131与连接槽41连通后,连接弹簧51带动固定块52插入卡槽131内,完成对连接块13的自动固定;同时连接块13插入安装筒4内对挤压柱进行挤压,加强弹簧71进一步压缩并顶紧压板63,杠杆61通过连接板12将固定块52顶紧在卡槽131内,提高了连接块13的牢固程度,最终加强了abs传感器11与外圈1之间的固定强度,提高了abs系统的稳定性和车辆运行安全性。

38.本技术实施例还公开一种轮毂轴承的检测报警系统。

39.参考图3,轮毂轴承的检测报警系统包括激光发射器、激光接收器、控制器和第一报警器,激光发射器固定在外圈1上并用于发射红外激光,激光接收器呈环形状并固定套设在内圈2外周面上,激光发射器朝向激光接收器的环形区域,激光接收器接收到红外激光后输出激光信号;控制器输入端连接于激光接收器输出端,并在接收到激光信号时输出正常信号,未接收到激光信号时输出非正常信号;第一报警器输入端连接于控制器输出端,第一报警器接收到正常信号时关闭,接收到非正常信号时启动报警。能够在外圈1和内圈2发生周向错位时及时报警,便于对轮毂轴承进行及时维修或更换,以提高行车时的安全性。

40.参考图4,轮毂轴承的检测报警系统还包括测距传感器和第二报警器,测距传感器固定在外圈1上并朝向内圈2的外周面设置,测距传感器用于测量自身与内圈2外周面之间的距离并输出距离信号,控制器输入端连接于测距传感器的输出端,若距离信号所表示的距离值超出控制器的预设距离值的范围,则控制器输出报警信号;第二报警器输入端连接于控制器,并在接收到报警信号时启动报警。能够在外圈1与内圈2发生径向变形时进行及时报警,便于对轮毂轴承进行及时维修或更换,以提高行车安全性。

41.参考图5和图6,轮毂轴承的检测报警系统还包括水浸传感器8和第三报警器,外圈1外周面的底部固定有上开口的防护壳81,水浸传感器8安装在防护壳81内,水浸传感器8用于在接触到液体时输出水浸信号;控制器输入端连接于水浸传感器8输出端,并在接收到水浸信号时输出警示信号;第三报警器输入端连接于控制器输出端,并在接收到警示信号时启动报警。能够在车里涉水机即将淹到轮毂轴承之前进行及时报警,以尽量避免轮毂轴承进水产生报废;且防护壳81的设置尽量避免了因洗车或其他因素造成水浸传感器8接触到液体导致的第三报警器误报。

42.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1