一种滑槽-齿轮和齿条传动机构的制作方法

1.本发明涉及一种将活塞的往复直线运动转换为曲轴的圆周运动的机械传动机构,特别涉及一种滑槽

‑ꢀ

齿轮和齿条传动机构,以替代现有的曲轴(柄)-连杆传动机构。

背景技术:

2.目前,活塞式内燃机(发动机)普遍采用曲轴

‑ꢀ

连杆机构将活塞的往复直线运动转换为圆周运动,但是,曲轴-连杆机构还存在一些难以克服的缺陷,有待进一步改进和优化:

3.1、传统的曲轴连杆机构中,活塞上的作用力经过多次分解才能转化为驱动曲轴曲柄旋转的切向力,理论分析和实际应用测试表明,作用在活塞上的最大作用力只有百分之二十左右分解为驱动曲轴曲柄旋转的切向力,即只有约五分之一的最大作用力驱动曲轴输出最大扭矩,反之,曲轴的最大转动惯性力也只有五分之一左右转换为驱动活塞往复运动的作用力,因此,传统的曲轴连杆机构将活塞的往复直线运动转换为圆周运动的效率很低;

4.2、传统的曲轴(柄)连杆机构中,活塞上的作用力被分解为沿连杆轴线方向的作用力和作用在缸壁上的侧压力,作用在缸壁的侧压力增大了活塞与缸壁之间的侧向摩擦力,加速了汽缸壁侧向磨损,会造成“卡缸”使活塞无法工作,缩短了汽缸的使用寿命;

5.3、传统的曲轴连杆机构中连杆摆动产生的不平衡回转质量和回转运动,使传动机构产生交变冲击力,增大了各个部件间的不均匀摩擦和撞击,不仅影响发动机的输出功率,而且使发动机产生较大的振动和噪声。

6.为了克服传统曲轴-连杆机构上述的缺陷,本发明提供了一种滑槽-齿轮和齿条传动机构。

技术实现要素:

7.按照本发明提供的一种滑槽-齿轮和齿条传动机构主要机件包括:主轴及其柱面上设置的扇形齿轮和转动臂、a齿条和b齿条及其两者之间的凹状滑槽、传动轴及其柱面上设置的传动齿轮、双面齿条、定位轴及其柱面上设置的定位齿轮。主轴一端部的柱面上设置与其同轴的扇形齿轮,在贴近扇形齿轮的一侧面处设置支座,支座安装在壳体的内壁上,主轴安装在支座和壳体的一侧壁上并延伸到壳体的外侧;在扇形齿轮另一侧面的主轴柱面上设置转动臂,在转动臂的另一端部设置有导向圆柱,导向圆柱的轴线与主轴主轴线平行;在扇形齿轮径向两侧分别设置a齿条和b 齿条,扇形齿轮能交替与a齿条的a短齿面和b齿条的b短齿面啮合;在a齿条与b齿条之间设置由a 槽帮和b槽帮以及底板构成的凹状滑槽,a齿条的一侧面借助a短横梁和凹状滑槽以及b短横梁与b齿条的一侧面连接;导向圆柱能周而复始地进入和滑出凹状滑槽的a开口端和b开口端,导向圆柱借助凹状滑槽驱动a齿条和b齿条进行往复直线运动;数根所述传动轴和两根定位轴分别依次安装在主轴两侧的壳体的两侧壁上,每根传动轴的柱面上分别设置传动齿轮,a齿条的a长齿面和b齿条的b长齿面分别与其匹配的传动齿轮啮合,其他各个相邻的传动齿轮皆与双面齿条的两个齿面啮合;两个定位齿轮分别与排列在最外侧的双面齿条啮合;a齿条的一端部或两端部和b齿条的一端部或

两端部通过连接杆与壳体上相对应的各个缸体中的活塞连接,每根双面齿条一端部或两端部也通过连接杆与壳体上的缸体中的活塞连接,每个活塞的往复直线运动即将转换为扇形齿轮的旋转运动,反之,又将扇形齿轮的旋转运动转换为每个活塞的往复直线运动。

8.一种滑槽-齿轮和齿条传动机构,其中,a齿条是由a短齿面和a长齿面构成的双面齿条,b齿条是由b短齿面和b长齿面构成的双面齿条,a齿条和b 齿条形状相同,a齿条的齿面与b齿条的齿面平行,a齿条的a短齿面和b齿条的b短齿面的有效长度等于扇形齿轮的圆弧齿面的长度;a齿条的a长齿面长度和b齿条的b长齿面的长度以及双面齿条的齿面长度至少等于每个活塞的行程。

9.一种滑槽-齿轮和齿条传动机构,其中,凹状滑槽是由a槽帮和b槽帮以及底板构成的横截面形状为“凹”字形其两端开口的滑槽,凹状滑槽的两个开口端分别为a开口端和b开口端,a槽帮和b槽帮以及底板的长度相等,凹状滑槽的a槽帮和b槽帮的内壁之间宽度等于导向圆柱的直径,a槽帮和b槽帮的高度大于导向圆柱的高度,a连接柱和b连接柱的高度至少等于导向圆柱的高度与转动臂厚度之和,凹状滑槽的中分线可与a短齿面和b短齿面正交或斜交。

10.一种滑槽-齿轮和齿条传动机构,其中,在凹状滑槽的中分线一侧的a短横梁一端部与底板刚性连接, a短横梁的另一端部与a连接柱一端部刚性连接,a 连接柱的另一端部与a齿条的一侧面刚性连接,在中分线另一侧的b短横梁一端部与底板刚性连接,b短横梁的另一端部与b连接柱一端部刚性连接,b连接柱的另一端部与b齿条的一侧面刚性连接,a短横梁和b短横梁的形状相同,a槽帮的左端头到a齿条的 a短齿面的左端齿的距离等于b槽帮的右端头到b齿条的b短齿面的右端齿的距离。

11.一种滑槽-齿轮和齿条传动机构,其中,主轴的主轴线、每根传动轴的轴线以及定位轴的轴线均彼此平行,且位于同一平面,该平面与a齿条的齿面正交。

12.一种滑槽-齿轮和齿条传动机构,其中,若导向圆柱在凹状滑槽的正中间处时,a齿条和b齿条端部以及各个双面齿条端部的活塞各自在其行程的上止点和下止点;在导向圆柱越过凹状滑槽的正中间处时,导向圆柱借助凹状滑槽驱动a齿条端部和b齿条端部以及各个双面齿条端部的活塞开始向下止点和上止点运动,在导向圆柱从凹状滑槽的b开口端滑出时,b齿条的b短齿面与扇形齿轮啮合,a齿条端部和b齿条端部以及各个双面齿条端部的活塞继续向下止点和上止点运动;在b齿条的b短齿面与扇形齿轮脱离时,导向圆柱由b开口端进入凹状滑槽中,在导向圆柱到达凹状滑槽的正中间处时,a齿条和b齿条端部以及各个双面齿条端部的活塞各自到达其行程的下止点和上止点;导向圆柱越过凹状滑槽的正中间处时,导向圆柱借助凹状滑槽驱动a齿条端部和b齿条端部以及各个双面齿条端部的活塞开始向上止点和下止点运动,在导向圆柱从凹状滑槽的a开口端滑出时,a齿条的a短齿面与扇形齿轮啮合,a齿条端部和b齿条端部以及各个双面齿条端部的活塞继续向上止点和下止点运动;在a短齿面与扇形齿轮脱离时,导向圆柱由a开口端进入凹状滑槽中;在导向圆柱再次到达凹状滑槽的正中间处时,a齿条和b齿条端部以及各个双面齿条端部的活塞再次各自到达其行程的上止点和下止点,该机构周而复始地重复上述运动,将每个活塞的往复直线运动转换为主轴和扇形齿轮的旋转运动,或者将主轴和扇形齿轮的旋转运动转换为每个活塞的往复直线运动。

13.一种滑槽-齿轮和齿条传动机构,其中,每个缸体为汽油发动机或柴油发动机的汽

缸,即可构成多个缸体的汽油发动机或柴油发动机机组;a齿条的两端部和b齿条的两端部以及双面齿条的两端部通过连接杆均与壳体上相对应的各个缸体中的活塞连接,即可构成对置式的发动机组。

14.一种滑槽-齿轮和齿条传动机构,其中,主轴与动力输出设备,如电动机连接,每个缸体为往复式压缩机或高压泵的压缩缸体,即可构成由一根主轴带动的多个压缩机的机组或多个高压泵的机组。

15.采用本发明提供的一种滑槽-齿轮和齿条传动机构,实现往复直线运动与圆周运动相互转换,动力的传递和运动转换的方式更为合理,克服了传统曲轴连杆机构中固有的缺点,具有以下主要优点:

16.1、本发明的一种滑槽-齿轮和齿条传动机构,作用在活塞上的爆发力借助a齿条、b齿条和各个双面齿条以及凹状滑槽直接传递到扇形齿轮和导向圆柱上并驱动主轴旋转,主轴输出的扭矩比传统曲轴-连杆机构输出的扭矩有所增大;

17.2、本发明的传动机构中,与活塞连接的a齿条、 b齿条和各个双面齿条借助扇形齿轮和传动齿轮进行往复直线运动,彻底消除了传统曲轴-连杆机构中由于连杆摆动引起的活塞与缸壁之间产生的侧向压力以及由侧向压力引起的汽缸壁磨损,不仅可有效地延长汽缸的使用寿命,而且也进一步提高了传动机构的动力转换效率;

18.3、本发明的传动机构中,a齿条、b齿条和各个双面齿条皆进行往复直线运动,避免传统的曲轴连杆机构中连杆摆动引起的不平衡回转运动和交变冲击力,不仅消除了各个部件间的不均匀摩擦和撞击,也减小了发动机产生较大的振动和噪声,使发动机运行更平稳;

19.4、本发明的传动机构中,可设置多根传动轴及与其配套的传动齿轮和双面齿条,每根双面齿条的一端部或两端部均可与壳体上设置的缸体中的活塞连接,构成多汽缸的超大功率的发动机组,相较多汽缸的曲柄连杆式发动机组可以节省多付曲拐,减小发动机组的体积,提高了发动机组的输出功率。

20.5、本发明的传动机构,亦可用于任何形式的将旋转运动转换为往复直线运动的机械设备,例如,柱塞式油、气、水泵及往复式压缩机等。

21.通过理论计算和模型试验证明本发明的滑槽-齿轮和齿条传动机构是一种结构合理、运行顺畅的往复直线运动与圆周运动相互转换的创新性机械机构,与传统的曲轴-连杆机构比较其机械传动效率有显著的提高。

22.综上,本发明的滑槽-齿轮和齿条传动机构具有创新性,满足专利法中授予专利权的条件,故提出专利申请。

附图说明

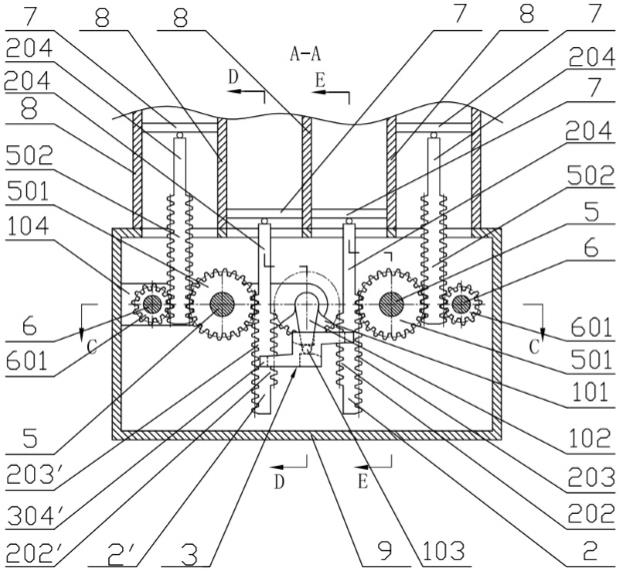

23.图1是本发明的传动机构a-a剖面正视示意图;

24.图2是本发明的传动机构b-b剖面正视示意图;

25.图3是本发明的传动机构c-c剖面俯视示意图;

26.图4是本发明的传动机构d-d剖面右视示意图;

27.图5是本发明的传动机构e-e剖面右视示意图;

28.图6(a)是本发明凹状滑槽f-f剖面示意图;

29.图6(b)是图6(a)的左视示意图;

30.图7(a)是本发明主轴及其柱面上设置的扇形齿轮和转动臂的结构示意图;

31.图7(b)是图7(a)的左视示意图;

32.图8是本发明a齿条、b齿条及凹状滑槽连接示意图;

33.图9是本发明a齿条、b齿条及其连接的活塞位于上止点时示意图;

34.图10是本发明a齿条、b齿条及其连接的活塞开始向下止点运动时的示意图;

35.图11是本发明a齿条、b齿条及其连接的活塞将要到达下止点时的示意图;

36.图12是本发明a齿条、b齿条及其连接的活塞开始向上止点运动时的示意图;

37.图13是本发明a齿条、b齿条及其连接的活塞将要到达上止点时的示意图;

38.图14是本发明的对置汽缸式结构示意图;

39.图15是本发明的传动机构与动力装置连接示意图。

具体实施方式

40.下面参照说明书附图详细描述本发明提供的一种滑槽-齿轮和齿条传动机构的具体实施方式。

41.本发明第一实施例如下:

42.如图1、2、3、4、5所示,主要传动机件包括:主轴1和传动轴5及其柱面上的传动齿轮501、扇形齿轮101及其转动臂102以及a齿条2和b齿条2' 及其两者之间的凹状滑槽3、定位轴6及其柱面上安装的定位齿轮601。主轴1一端部的柱面上设置与其同轴的扇形齿轮101,靠近扇形齿轮101一侧面的主轴1安装在支座104上,支座104安装在壳体9的内壁上,主轴1另一端安装在壳体9的一侧壁上并延伸到壳体9外侧,转动臂102安装在扇形齿轮101的另一侧面上,在转动臂102的端部安装导向圆柱103,扇形齿轮101分别与a齿条2的a短齿面202和b 齿条2'的b短齿面202'交替啮合,a齿条2的一侧面借助a短横梁306和凹状滑槽3以及b短横梁306' 与b齿条2'的一侧面连接,导向圆柱103能周而复始地进入和滑出凹状滑槽3的a开口端305和b开口端 305',导向圆柱103借助凹状滑槽3驱动a齿条2和b 齿条2'进行往复直线运动;两根传动轴5和两根定位轴6分别依次安装在主轴1两侧的壳体9的两侧壁上,两根传动轴5的柱面上分别设置传动齿轮501,a齿条2的a长齿面203和b齿条2'的b长齿面203'分别与其匹配的传动齿轮501啮合;两个定位齿轮601分别与排列在最外侧的双面齿条502啮合。

43.如图1、图8所示,a齿条2是由a短齿面202 和a长齿面203构成的双面齿条,b齿条2'是由b短齿面202'和b长齿面203'构成的双面齿条,a齿条2 和b齿条2'形状相同,a齿条2的齿面与b齿条2' 的齿面平行,a齿条2的a短齿面202和b齿条2' 的b短齿面202'的有效长度等于扇形齿轮101的圆弧齿面的长度;a齿条2的长齿面203长度和b齿条2' 的长齿面203'的长度以及双面齿条502的齿面长度至少等于每个活塞7的行程。

44.如图6(a)、图6(b)所示,凹状滑槽3是由a 槽帮301和b槽帮301'以及底板302构成的横截面形状为“凹”字形其两端开口的滑槽,凹状滑槽3的两个开口端分别为a开口端305和b开口端305',a槽帮301和b槽帮301'以及底板302的长度相等,凹状滑槽3的a槽帮301和b槽帮301'的内壁之间宽度等于导向圆柱103的直径,a槽帮301和b槽帮301'的高度略大于导向圆柱103的高度,a连接柱304和b 连接柱304'的高度至少等于导向圆柱103的高度与转动臂102厚度之和。

45.如图8所示,在凹状滑槽3的中分线300一侧的 a短横梁306一端部与底板302刚性连接,a短横梁 306的另一端部与a连接柱304一端部刚性连接,a 连接柱304的另一端部与a齿条2的一侧面刚性连接,在中分线300另一侧的b短横梁306'一端部与底板302刚性连接,b短横梁306'的另一端部与b连接柱 304'一端部刚性连接,b连接柱304'的另一端部与b 齿条2'的一侧面刚性连接,a短横梁306和b短横梁 306'的形状相同,a槽帮301的左端头307到a齿条 2的a短齿面202的左端齿201的距离等于b槽帮301' 的右端头307'到b齿条2'的b短齿面202'的右端齿201' 的距离,凹状滑槽3的中分线300与a短齿面202和 b短齿面202'正交。

46.如图7所示,导向圆柱103的轴线与主轴1的主轴线100平行。

47.如图1所示,主轴1的主轴线100、每根传动轴5 的轴线以及定位轴6的轴线均彼此平行,且位于同一平面,该平面与a齿条2的齿面正交。

48.如图1、图9~图13所示,导向圆柱103可周而复始地由凹状滑槽3的a开口端305进入并从凹状滑槽 3的b开口端305'滑出,再由凹状滑槽3的b开口端 305'进入并从凹状滑槽3的a开口端305滑出。

49.如图1所示,a齿条2、b齿条2'及双面齿条502 同一侧的一端部通过连接杆204与壳体9上相对应的各个缸体8中的活塞7连接,每个活塞7的往复直线运动即将转换为扇形齿轮101的旋转运动,反之,扇形齿轮101的旋转运动转换为每个活塞7的往复直线运动。

50.本发明第一实施例的运行过程如下:

51.第一步,如图9所示,当转动臂102上的导向圆柱 103从凹状滑槽3的b开口端305'进入顺时针滑动至凹状滑槽3的正中间处,a齿条2和b齿条2'一端部连接杆204连接的两个活塞7运动至上止点处,双面齿条502端部连接杆204连接的两个活塞7运动至下止点处。

52.第二步,如图10所示,主轴1及其扇形齿轮101 在转动惯性力偶的作用下带动转动臂继续顺时针转动,且转动臂102上的导向圆柱103从凹状滑槽3的 a开口端305滑出,扇形齿轮101与a齿条2的a短齿面202开始啮合,位于上止点的两个活塞7所在缸体8内的燃气爆发,作用在对应活塞7上的燃气爆发力借助a齿条2、b齿条2'和凹状滑槽3以及扇形齿轮101驱动主轴1顺时针旋转,在上止点的两个活塞 7开始向下止点运动,而在下止点的两个活塞7开始向上止点运动。

53.第三步,如图11所示,当扇形齿轮101与a齿条2的a短齿面202脱离时,转动臂102上的导向圆柱103从凹状滑槽3的a开口端305滑入凹状滑槽3, a齿条2和b齿条2'连接的活塞7即将到达下止点,双面齿条502连接的活塞7即将到达上止点。

54.第四步,如图1所示,当转动臂102上的导向圆柱103顺时针滑动至凹状滑槽3的正中间处,a齿条 2和b齿条2'连接的两个活塞7运动至下止点处,双面齿条502连接的两个活塞7运动至上止点处。

55.第五步,如图12所示,主轴1及其扇形齿轮101 在转动惯性力偶的作用下带动转动臂继续顺时针转动,且转动臂102上的导向圆柱103从凹状滑槽3的 b开口端305'滑出,扇形齿轮101与b齿条2'的b短齿面202'开始啮合,位于上止点的两个活塞7所在缸体8内的燃气爆发,作用在对应活塞7上的燃气爆发力驱动与传动齿轮501啮合的双面齿条502向下止点方向运动,并借助同时与传动齿轮501啮合的a齿条 2和b齿条2'以及凹状滑槽3和扇形齿轮101驱动主轴1顺时针旋转,在上止点的两个活塞7开始向下止点运动,而在下止点的两个活

塞7开始向上止点运动。

56.第六步,如图13所示,当扇形齿轮101与b齿条2'的b短齿面202'脱离时,转动臂102上的导向圆柱103从凹状滑槽3的b开口端305'滑入凹状滑槽3, a齿条2和b齿条2'连接的活塞7即将到达上止点,双面齿条502连接的活塞7即将到达下止点。

57.第七步,如图9所示,转动臂102上的导向圆柱103再次顺时针滑动至凹状滑槽3的正中间位置,a 齿条2和b齿条2'连接的两个活塞7再次运动至上止点处,双面齿条502连接的两个活塞7再次运动至下止点处,本发明的一种滑槽-齿轮和齿条传动机构的各个运动机件周而复始重复上述第一步到第六步的运行过程,将活塞7的往复直线运动转换为主轴1的转动。

58.本发明的第二实施例与第一实施例不同之处在于:

59.如图14所示,a齿条2的长齿面203和b齿条 2'的长齿面203'分别与定位轴6上的定位齿轮啮合,a 齿条2的两端部和b齿条2'的两端部通过连接杆204 分别与壳体9上相对应的各个缸体8中的活塞7连接,构成对置式的四缸发动机组。

60.本发明的第二实施例的运行过程与本发明的第一实施例的运行过程相同。

61.本发明的第三实施例与第一实施例不同之处在于:

62.如图15所示,主轴1与电动机10连接,每个缸体8为往复式压缩机11或高压泵12的压缩缸体,即构成由一根主轴1带动的多个压缩机11的机组或多个高压泵12的机组。

63.本发明的第三实施例的运行过程与本发明的第一实施例的运行过程相反。

64.以上本发明的传动机构的实施方式并非对本发明的传动机构的实用范围进行限定,在不脱离本发明设计的前提下,本领域工程技术人员对本发明的技术方案作出各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1