直线导轨封盖储油结构的制作方法

1.本实用新型涉及直线导轨领域,尤其涉及一种直线导轨封盖储油结构。

背景技术:

2.在现有的直线导轨中,一般是通过封盖处的润滑油道来对直线导轨滑块的滚柱等移动组件进行润滑;通常的设置是润滑油道设置于封盖朝向滚柱一侧,由于滚柱等移动组件会在封盖的反向器处进行反向,由润滑油道通常直接与反向器连通,即可实现对经过反向器的滚柱进行润滑;而由于反向器一般呈x型,两组滚柱分别倾斜通过反向器两个相交的槽道,润滑油道内的润滑油在流入反向器内时只能与滚柱的圆面接触,进而在滚柱的持续滚动下覆盖至滚柱的柱面,无法对滚柱的周面直接润滑,润滑效率较差。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种润滑效率高的直线导轨封盖储油结构。

4.为了解决上述技术问题,本实用新型采用的技术方案为:直线导轨封盖储油结构,其与滑块连接,包括封盖本体、润滑油道、反向槽和储油垫,所述封盖本体朝向滑块的端面设置有润滑油道和反向槽,所述润滑油道与反向槽连通,所述封盖本体上设置有贯穿的注油孔,所述注油孔与润滑油道连通;所述封盖本体的另一端面设置有储油垫和辅助油孔,所述辅助油孔与反向槽连通,所述储油垫覆盖注油孔外缘和辅助油孔。

5.进一步地,所述润滑油道包括主油道,所述注油孔包括主油孔,所述反向槽有两个,分别设置于封盖本体朝向滑块的端面的两侧,所述主油孔设置于封盖本体上侧的中部并贯穿封盖本体的两端面,所述主油孔分别朝向两个反向槽倾斜延伸有主油道。

6.进一步地,所述润滑油道还包括两个副油道,两个所述副油道对称设置于主油孔两侧并与主油孔连通,所述注油孔包括两个副油孔,两个所述副油孔分别设置于封盖本体的两侧,所述副油孔包括垂直孔和平行孔,所述垂直孔自封盖本体侧面朝向封盖本体中部延伸,所述平行孔的一端与垂直孔的延伸部分连通,另一端与相邻的副油道连通。

7.进一步地,所述副油道设置于主油道的上侧。

8.进一步地,所述主油道包括第一倾斜油道和第一水平油道,所述主油孔朝向两个反向槽水平延伸有第一水平油道,所述第一水平油道的末端倾斜朝向反向槽连通有第一倾斜油道。

9.进一步地,所述副油道包括第二倾斜油道和第二水平油道,所述注油孔朝向两个副油孔水平延伸有第二水平油道,所述第二水平油道的末端倾斜朝向副油孔连通有第二倾斜油道。

10.进一步地,所述反向槽包括第一滚槽和第二滚槽,所述第一滚槽和第二滚槽呈圆弧状,所述第一滚槽和第二滚槽倾斜相交,所述主油道延伸至第一滚槽与第二滚槽的相交处,分别与第一滚槽和第二滚槽连通。

11.进一步地,还包括盖板,所述盖板锁附于封盖本体远离滑块一端,所述储油垫设置于盖板与封盖本体之间。

12.本实用新型的有益效果在于:通过润滑油道的导向使得润滑油对反向槽内的滚柱进行润滑;通过储油垫的设置以及反向槽的辅助油孔,使得在注油孔注油时部分润滑油被储油垫吸收,而当滚柱沿反向槽滚动,滚柱周面与辅助油孔相对时,能够由储油垫对滚柱周面直接进行润滑,提高润滑效率。

附图说明

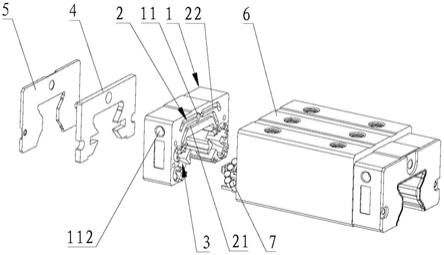

13.图1为本实用新型具体实施方式的直线导轨封盖储油结构与滑块配合后的爆炸图;

14.图2为本实用新型具体实施方式的直线导轨封盖储油结构的封盖本体靠近滑块一侧的结构示意图。

15.标号说明:

16.1、封盖本体;11、注油孔;111、主油孔;112、副油孔;113、辅助油孔;

17.2、润滑油道;

18.21、主油道;211、第一倾斜油道;212、第一水平油道;

19.22、副油道;221、第二倾斜油道;222、第二水平油道;

20.3、反向槽;31、第一滚槽;32、第二滚槽;4、储油垫;5、盖板;6、滑块;7、滚柱。

具体实施方式

21.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

22.请参照图1至图2,直线导轨封盖储油结构,其与滑块6连接,包括封盖本体1、润滑油道2、反向槽3和储油垫4,所述封盖本体1朝向滑块6的端面设置有润滑油道2和反向槽3,所述润滑油道2与反向槽3连通,所述封盖本体1上设置有贯穿的注油孔11,所述注油孔11与润滑油道2连通;所述封盖本体1的另一端面设置有储油垫4和辅助油孔113,所述辅助油孔113与反向槽3连通,所述储油垫4覆盖注油孔11外缘和辅助油孔113。

23.从上述描述可知,本实用新型的有益效果在于:通过润滑油道2的导向使得润滑油对反向槽3内的滚柱7进行润滑;通过储油垫4的设置以及反向槽3的辅助油孔113,使得在注油孔11注油时部分润滑油被储油垫4吸收,而当滚柱7沿反向槽3滚动,滚柱7周面与辅助油孔113相对时,能够由储油垫4对滚柱7周面直接进行润滑,提高润滑效率。

24.进一步地,所述润滑油道2包括主油道21,所述注油孔11包括主油孔111,所述反向槽3有两个,分别设置于封盖本体1朝向滑块6的端面的两侧,所述主油孔111设置于封盖本体1上侧的中部并贯穿封盖本体1的两端面,所述主油孔111分别朝向两个反向槽3倾斜延伸有主油道21。

25.由上述描述可知,通过封盖本体1端面设置的主油孔111进行润滑油注入,经由倾斜延伸的主油道21导向,润滑油流入反向槽3内的滚柱7进行润滑。

26.进一步地,所述润滑油道2还包括两个副油道22,两个所述副油道22对称设置于主油孔111两侧并与主油孔111连通,所述注油孔11包括两个副油孔112,两个所述副油孔112

分别设置于封盖本体1的两侧,所述副油孔112包括垂直孔和平行孔,所述垂直孔自封盖本体1侧面朝向封盖本体1中部延伸,所述平行孔的一端与垂直孔的延伸部分连通,另一端与相邻的副油道22连通。

27.由上述描述可知,通过设置副油道22及副油孔112,提供其他润滑油补充形式,避免安装空间限制导致润滑油不易补充;润滑油通过垂直孔和平行孔的导向由封盖本体1的侧面流至封盖本体1端面,进而流入副油道22内;在汇集与主油孔111后沿主油道21进行流动,进而润滑滚柱7。

28.进一步地,所述副油道22设置于主油道21的上侧。

29.由上述描述可知,主副油道22的位置设置可以使得当副油道22注入润滑油后能够在重力导向下快速流向主油孔111进而汇入主油道21。

30.进一步地,所述主油道21包括第一倾斜油道211和第一水平油道212,所述主油孔111朝向两个反向槽3水平延伸有第一水平油道212,所述第一水平油道212的末端倾斜朝向反向槽3连通有第一倾斜油道211。

31.由上述描述可知,通过第一倾斜油道211的设置,在重力引导下对润滑油的流动进行导向,而通过第一水平油道212的设置,可以在一次润滑油补充后,使部分润滑油不会因重力流动而保持于第一水平油道212内,在装置后续的移动过程中缓慢流入第一倾斜油道211进而持续润滑滚轮。

32.进一步地,所述副油道22包括第二倾斜油道221和第二水平油道222,所述注油孔11朝向两个副油孔112水平延伸有第二水平油道222,所述第二水平油道222的末端倾斜朝向副油孔112连通有第二倾斜油道221。

33.进一步地,所述反向槽3包括第一滚槽31和第二滚槽32,所述第一滚槽31和第二滚槽32呈圆弧状,所述第一滚槽31和第二滚槽32倾斜相交,所述主油道21延伸至第一滚槽31与第二滚槽32的相交处,分别与第一滚槽31和第二滚槽32连通。

34.由上述描述可知,在主油道21润滑时,通过主油道21与第一滚槽31、第二滚槽32的相交处设置,使得主油道21内的润滑油能够同时流入第一滚槽31和第二滚槽32内,对两处的滚柱7进行充分润滑。

35.进一步地,还包括盖板5,所述盖板5锁附于封盖本体1远离滑块6一端,所述储油垫4设置于盖板5与封盖本体1之间。

36.参照图1至图2,本实用新型的实施例一为:

37.本实用新型的应用场景为:传统的封盖的润滑油道2一般只设置于朝向滑块6一侧,由润滑油道2与封盖上的反向器连通,当滑块6上的滚柱7通过反向器时对其进行润滑,但常见的反向器呈x型,具有两个交叉的槽道,对应地,两组滚柱7在两个槽道内滚动,而润滑油道2与两个槽道的交叉处连通,使得能够对滚柱7的圆面进行润滑,之后在滚柱7的进一步滚动下,实现对滚柱7的柱面(滚动面)润滑;而这样的润滑方式不能直接对滚柱7的柱面(滚动面)进行润滑,在润滑效率上较差。本实用新型通过储油垫4和辅助油孔113的设置能够直接对滚柱7的柱面(滚动面)进行润滑,结合原有的润滑油道2,提高润滑效率。

38.本实施例的直线导轨封盖储油结构,包括封盖本体1、润滑油道2、反向槽3、储油垫4和盖板5,所述封盖本体1朝向滑块6的端面设置有润滑油道2和反向槽3,所述润滑油道2与反向槽3连通,所述反向槽3用于滚柱7滚动时的反向,所述封盖本体1上设置有贯穿的注油

孔11,所述注油孔11与润滑油道2连通;所述封盖本体1的另一端面设置有储油垫4和辅助油孔113,所述辅助油孔113与反向槽3连通,所述储油垫4覆盖注油孔11外缘和辅助油孔113。

39.所述润滑油道2包括主油道21和两个副油道22,所述注油孔11包括主油孔111和两个副油孔112,所述反向槽3有两个,分别设置于封盖本体1朝向滑块6的端面的两侧,所述主油孔111设置于封盖本体1上侧的中部并贯穿封盖本体1的两端面,所述主油孔111分别朝向两个反向槽3倾斜延伸有主油道21。

40.两个所述副油道22对称设置于主油孔111两侧并与主油孔111连通,两个所述副油孔112分别设置于封盖本体1的两侧,所述副油孔112包括垂直孔和平行孔,所述垂直孔自封盖本体1侧面朝向封盖本体1中部延伸,所述平行孔的一端与垂直孔的延伸部分连通,另一端与相邻的副油道22连通。所述垂直孔和平行孔连通呈l型。

41.所述副油道22设置于主油道21的上侧。

42.所述主油道21包括第一倾斜油道211和第一水平油道212,所述主油孔111朝向两个反向槽3水平延伸有第一水平油道212,所述第一水平油道212的末端倾斜朝向反向槽3连通有第一倾斜油道211。

43.所述副油道22包括第二倾斜油道221和第二水平油道222,所述注油孔11朝向两个副油孔112水平延伸有第二水平油道222,所述第二水平油道222的末端倾斜朝向副油孔112连通有第二倾斜油道221。

44.所述反向槽3包括第一滚槽31和第二滚槽32,所述第一滚槽31和第二滚槽32呈圆弧状,所述第一滚槽31和第二滚槽32倾斜相交,所述主油道21延伸至第一滚槽31与第二滚槽32的相交处,分别与第一滚槽31和第二滚槽32连通。

45.具体地,第一滚槽31和第二滚槽32均朝向封盖本体1的远离滑块6的一侧凹陷,所述第一滚槽31和第二滚槽32在封盖本体1的厚度方向具有间隔,即第一滚槽31相对第二滚槽32的凹陷更深,所述辅助油孔113连通与第一滚槽31的槽底。

46.所述盖板5锁附于封盖本体1远离滑块6一端,所述储油垫4设置于盖板5与封盖本体1之间。

47.本实用新型的工作原理:当封盖本体1与滑块6贴合后,滑块6内的滚柱7会沿反向槽3进行反向滚动,此时向封盖本体1远离滑块6的端面的主油孔111注入润滑油,一部分润滑油通过主油孔111流至封盖本体1靠近滑块6的端面的主油道21内,沿主油道21的导向,流入两个反向槽3内,对反向槽3内的滚柱7进行润滑。一开始由于滚柱7的滚动及反向槽3的形状,润滑油只能对滚柱7的圆面进行润滑,随着滚柱7的滚动,润滑油会被带至滚柱7的柱面,对其滚动面进行润滑。

48.另一部分润滑油渗入封盖本体1远离滑块6的端面处的储油垫4,由储油垫4吸收,而储油垫4覆盖反向槽3的辅助油孔113,滚柱7在反向槽3内滚动时会与辅助油孔113摩擦,进而由覆盖辅助油孔113的储油垫4对其滚动面进行直接润滑,提高润滑效率。

49.在安装位置限制无法从封盖本体1远离滑块6的端面注油时,可以通过封盖本体1的两侧面的副油孔112进行注油,润滑油在依次经过垂直孔和水平孔后流动至封盖本体1靠近滑块6的端面上的副油道22,在副油道22的导向下汇集至主油孔111,进而继续沿主油道21对反向槽3内的滚柱7进行润滑。

50.主油道21和副油道22上分别设置第一水平油道212和第二水平油道222能够起到

一定的储油效果,在此处的润滑油不会因第一倾斜油道211和第二倾斜油道221的导向而完全流入反向槽3或主油孔111内,在后续装置的移动中,这些润滑油能够缓慢地在第一水平油道212或第二水平油道222内移动,直至流入反向槽3或主油孔111内,形成缓慢持续的润滑。

51.综上所述,本实用新型提供的一种直线导轨封盖储油结构,通过润滑油道的导向使得润滑油对反向槽内的滚柱进行润滑;通过储油垫的设置以及反向槽的辅助油孔,使得在注油孔注油时部分润滑油被储油垫吸收,而当滚柱沿反向槽滚动,滚柱周面与辅助油孔相对时,能够由储油垫对滚柱周面直接进行润滑,提高润滑效率。

52.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1