一种摩擦面微结构阻划制动盘盘体的制作方法

1.本实用新型涉及城市轨道交通领域,尤其涉及一种摩擦面微结构阻划铝合金制动盘盘体。该盘体采用铸造成型,适用于城市轨道交通列车及其市域车。

背景技术:

2.节约资源成为我国基本国策,交通委提出交通强国、节支降耗、绿色环保的发展战略,对材料性能提出了越来越高的要求。轨道列车的轻量化在减少能源消耗、节省牵引动能、降低列车运行费用等方面具有重要意义,特别是减少制动盘及闸片等部件重量,可明显降低转向架的簧下重量,改善列车的动力学性能。

3.颗粒增强铝基复合材料就是在铝基体中加入sic颗粒增强相所形成的复合材料,具有比强度和比刚度高、导热性好、热容量高、耐磨性及耐热性好、摩擦系数高而稳定等优点,兼有结构材料和功能材料的特点,这使其成为潜在的城轨列车制动盘材料,采用铝基复合材料制动盘替代传统的钢铁材料制动盘,可以减少制动盘重量的30~50%。随着中国经济加快都市圈、城市群建设,城轨列车的需求量巨大,铝基复合材料制动盘应用前景广阔。但由于其自身硬度较低,所以在服役中存在一定的表面划伤问题,影响其寿命。

4.目前针对铝合金的划伤,主要是采用表面处理,提高摩擦面的硬度,但摩擦面表面处理技术会使制动盘的成本较大幅度的增加,同时摩擦面表面的高硬度层由于和复合材料基体存在热物性能的差异,会发生热错配问题,而引发硬度等脱落。sicp/al复合材料的硬度较低,在服役中存在一定的表面划伤问题,必须通过合理的结构和工艺措施解决其划伤问题。

5.经检所发现中国发明专利申请cn 107420466 a公开了一种除屑散热制动盘,制动盘本体的盘面上还设置有与刹车片相配合的摩擦凸起,每层摩擦凸起之间均设置有便于制动盘本体与摩擦片进行摩擦制动产生的碎屑进行排出的排屑槽。其排屑槽包括内层排屑槽、外层排屑槽和连接内外层排屑槽的第一弧形排屑槽以及最外层的第二弧形排屑槽。该制动盘为汽车制动盘,通过内圈螺栓与汽车轮毂连接,盘体摩擦区域无螺栓分布。而轨道车辆的制动盘则盘体中间分布有螺栓孔,盘体通过螺栓安装在车轮上,存在螺栓孔处变形小,螺栓孔中间区域变形大的、瞬时温度高、易磨损的问题。而这些问题无法通过cn 107420466 a所涉方案来解决。

技术实现要素:

6.本实用新型的目的在于克服上述现有技术中的缺陷,提供一种摩擦面微结构阻划制动盘盘体,该盘体摩擦面上分布排屑阻划槽,可以排出摩擦碎屑、阻断划痕、提高局部散热、改善盘体温度分布均匀性。

7.为达到本实用新型目的,本实用新型所提供的技术方案:一种摩擦面微结构阻划制动盘盘体,包括:摩擦环,摩擦环沿周向均匀分布有螺栓孔,所述摩擦环的外表面设置有贯通的若干条排屑阻划槽,其特征在于:所述排屑阻划槽成对的对称地设置于每个螺栓孔

两侧,并且排屑阻划槽两端分别延伸至摩擦环的内边缘和外边缘,排屑阻划槽从摩擦环的高垂向变形区(瞬时高热区)通过。

8.进一步的,每条排屑阻划槽为弧形,每对排屑阻划槽呈合围的趋势分布于对应螺栓孔的两侧。排屑阻划槽的圆心位于远离对应的螺栓孔的一侧。

9.更进一步的,盘体材料为sic颗粒含量10wt%-20wt%的颗粒增强铝基复合材料。

10.排屑阻划槽开设在摩擦环上两螺栓孔中间区域,排屑阻划槽采用对称结构,其深度为半磨耗,数量与螺栓孔的数量相同,沿周向均匀分布。

11.制动过程中,车辆动能转化为制动盘热能,制动盘受热膨胀,由于螺栓孔处的摩擦环受螺栓阻碍,摩擦面垂向膨胀量较小;而螺栓孔之间的区域,受热膨胀量较大。制动时,螺栓孔中间区域的盘体较螺栓孔处的磨耗更大,瞬时温度更高。在螺栓孔中间区域开设排屑阻划槽,两螺栓孔中间区域产生的磨屑可以通过排屑阻排出,降低因磨屑聚集引起的盘体划伤;同时,开设排屑槽,有利于热量排出,改善盘体温度分布均匀性。

附图说明

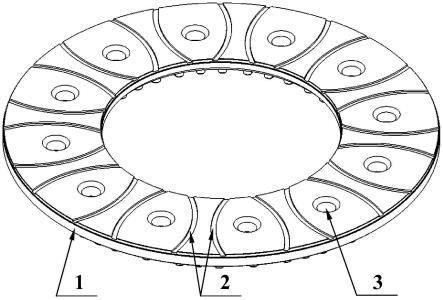

12.图1为本实用新型实施例提供的一种摩擦面微结构阻划铝合金制动盘盘体的结构图。

13.图2为本实用新型摩擦面微结构阻划铝合金制动盘盘体散热筋侧的结构图。

14.图3为本实用新型摩擦面微结构阻划铝合金制动盘盘体的俯视图。

15.图4为本实用新型摩擦面微结构阻划铝合金制动盘盘体的前视图。

16.图5为图4中i区的局部放大图。

17.图6为通过轮装制动盘盘体轴线的剖面图。

18.图7为轮装制动盘盘体的结构示意图。

19.图8为图7中c-c剖面图。

20.图9为图7中d-d剖面图。

21.图10为轮装制动盘盘体的热力仿真图。

22.图中标号示意如下:

23.1-摩擦环;2-排屑阻划槽;3-螺栓孔;4-散热筋组;5-连接凸台;6-定位组合体;7-定位槽。

具体实施方式

24.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

25.如图1至图5所示,本实用新型摩擦面微结构阻划铝合金制动盘盘体,包括:摩擦环1,摩擦环1沿周向均匀分布有螺栓孔3(螺栓孔3为阶梯状螺栓孔),摩擦环1的外表面设置有贯通的若干条排屑阻划槽2,摩擦环1内侧设置有散热筋组4、连接凸台5和定位组合体6,定位组合体6中部开设定位槽7。

26.本实用新型制动盘的盘体材料为sic颗粒含量10wt%-20wt%的颗粒增强铝基复合材料,传统钢铁制动盘相比,质量更轻,制动无啸叫。

27.如图所示,排屑阻划槽2成对的对称地设置于每个螺栓孔3两侧,并且排屑阻划槽2

两端分别延伸至摩擦环1的内边缘和外边缘。本例中,每条排屑阻划槽2为半径为155mm的弧形(排屑阻划槽2的推荐半径范围为140-170mm,槽宽5-10mm,每对排屑阻划槽2呈合围的趋势分布于对应螺栓孔3的两侧,排屑阻划槽2的圆心位于远离对应的螺栓孔3的一侧,使得排屑阻划槽2以较长的路径从摩擦环1的高垂向变形区(图10螺栓孔两侧深色区域)通过。具体来说,相邻螺栓孔3之间区域的两条排屑阻划槽2的间距为:18mm。成对排屑阻划槽2内端距离为43mm,外端距离为61mm。排屑阻划槽2的深度为半磨耗,可以排出摩擦碎屑、阻断划痕、提高局部散热、改善盘体温度分布均匀性。

28.盘体总高度51.5mm,摩擦环1的外径ф640mm,内径ф350mm,盘体摩擦环1厚度22mm。摩擦环1上开设的排屑阻划槽2,其深度2.5mm,宽度为7.5mm,如图3、图5和图6所示。散热筋组4包括3个板状散热筋,共6组沿周向均布,其中两相邻高板筋2夹角为6

º

,如图7所示。高板筋2的顶部厚度为8mm,高板筋2的根部长度为125mm,高板筋2的端面及侧面斜度为5

º

,如图8和图9所示。12个连接组合体5沿周向均布,连接凸台5沿中心轴线开设螺栓孔3,如图1、图2、图3和图9。6个定位组合体6沿周向均布,定位组合体6的中部开设定位槽7,如图2和图7所示。

29.盘体采用的材料为申请号cn200510011526.0,发明名称:“一种制备颗粒增强铝基复合材料的真空机械双搅拌铸造法”制备的15wt% sic颗粒增强铝基复合材料;盘体采用真空调压成型,真空调压成型的方法和设备采用名称:“一种调压铸造方法及调压用坩埚”、申请号为cn200410009617.6中记载的方案。

30.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1