一种粉末冶金斜齿齿轮箱的制作方法

1.本实用新型涉及齿轮箱技术领域,特指一种粉末冶金斜齿齿轮箱。

背景技术:

2.在工业现代化进程的发展,越来越多的自动化产品运用到各行各业中例如,扫地机器人、智能家居、医疗器械、精密仪器、工业自动化等领域。微型齿轮箱和减速电机是许多自动化产品必不可少的动力传递部分和动力部分。随着人们对齿轮箱的噪音、寿命、可靠性、品质和性价比要求越来越高,传统φ22mm齿轮箱存在一些不足和改善的空间。

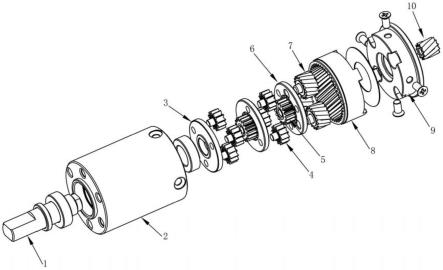

3.见图1、图2,为现有的直齿轮箱结构,包括输出轴01、盖板02、输出行星架03、行星齿轮04、太阳齿轮05、输入端行星架06、直内齿轮07、底板08、电机直齿轮09。

4.直齿轮箱在噪音和性价比方面存在以下不足。

5.第一点:生产周期长问题,生产工艺复杂,装配过程较繁琐,生产工序多,结构复杂,定位配合精度低,客户安装困难等,这样会造成齿轮箱一致性差,不良率高,浪费工时,生产效率低,成本高,价格贵,市场竞争力差。

6.第二点:噪音问题,初级齿轮传动为直齿轮传动结构,传动平稳性差,高速运转运行时噪音和振动大;输出轴01滚花压入输出行星架03时会造成行星架03偏心,以输出轴01外圆为基准,检测齿轮轴跳动部分>0.1mm,一致性差,齿轮箱出现偏摆声音,致使齿轮箱噪音变大,再加输入段为直齿轮传动,也会导致齿轮箱运行时噪音大。

7.第三点:成本问题,机加工零件较多,加工工序步骤多,生产周期长,生产成本高。

8.因此,基于上述现有的微型直齿轮箱的缺陷,需要对现有的微型直齿轮箱进行改进。

技术实现要素:

9.本实用新型的目的在于针对现有技术的不足提供一种粉末冶金斜齿齿轮箱,该粉末冶金斜齿齿轮箱解决了现有的微型直齿轮箱所存在的:噪音、振动大和成本高等不足等缺陷。

10.为实现上述目的,本实用新型是通过以下技术方案实现的:一种粉末冶金斜齿齿轮箱,包括输出轴、粉末冶金内齿轮、开模塑胶斜内齿轮、底板、电机斜齿轮,输出轴从粉末冶金内齿轮的前端伸出,开模塑胶斜内齿轮安装于粉末冶金内齿轮内,粉末冶金内齿轮与底板装配在一起,底板安装于粉末冶金内齿轮的后端,开模塑胶斜内齿轮内啮合有开模塑胶斜行星齿轮,开模塑胶斜行星齿轮与电机斜齿轮啮合。

11.进一步的,所述的开模塑胶斜内齿轮内啮合有开模塑胶斜行星齿轮,开模塑胶斜行星齿轮装配于行星架上,行星架上有太阳齿轮,太阳齿轮啮合有行星齿轮,行星齿轮装配于输出行星架上。降低齿轮箱的噪音,延长使用寿命。

12.进一步的,所述的开模塑胶斜内齿轮的后端具有凸台,底板上具有与凸台对应的沉孔,凸台嵌入沉孔内,装配更稳定。

13.进一步的,所述的输出行星架具有d型内孔,输出轴具有d型台阶,输出轴与输出行星架小过盈压合。可以提高输出轴装配的精度。

14.进一步的,所述的粉末冶金内齿轮的内壁前端具有沿轴向成型的直齿,行星齿轮与直齿啮合,增加稳定性。

15.本实用新型的有益效果在于:采用粉末冶金直内齿轮,减少零件数量,大大降低成本;同时减少多零件的装配误差,保证齿轮箱精度和一致性;生产期缩短,材料和生产成本降低,结构简单,性价比高,同时可以降低噪音。

附图说明

16.图1为现有的微型直齿轮箱的爆炸示意图。

17.图2为现有的微型直齿轮箱的剖示图。

18.图3为本实用新型的爆炸示意图。

19.图4为本实用新型的剖示图。

20.图1、图2中,标号及说明:输出轴01、盖板02、输出行星架03、行星齿轮04、太阳齿轮05、行星架06、直内齿轮07、底板08、电机直齿轮09。

21.图3、图4中,标号及说明:输出轴1、粉末冶金内齿轮2、输出行星架3、行星齿轮4、太阳齿轮5、行星架6、开模塑胶斜行星齿轮7、开模塑胶斜内齿轮8、底板9、电机斜齿轮10。

具体实施方式

22.下面结合附图对本实用新型作进一步的说明。

23.见图3——图4,本实用新型粉末冶金斜齿齿轮箱包括:输出轴1、粉末冶金内齿轮2、开模塑胶斜内齿轮8、底板9、电机斜齿轮10,输出轴1从粉末冶金内齿轮2的前端伸出,开模塑胶斜内齿轮8安装于粉末冶金内齿轮2内,粉末冶金内齿轮2与底板9装配在一起,底板9安装于粉末冶金内齿轮2的后端。

24.本实用新型的开模塑胶斜内齿轮8的后端具有凸台,底板9上具有与凸台对应的沉孔,凸台嵌入沉孔内。

25.本实用新型的开模塑胶斜内齿轮8内啮合有开模塑胶斜行星齿轮7,开模塑胶斜行星齿轮7装配于行星架6上,行星架上有太阳齿轮5,太阳齿轮5啮合有行星齿轮4,行星齿轮4装配于输出行星架3上。

26.本实用新型的输出行星架3具有d型内孔,输出轴具有d型台阶,输出轴与输出行星架3固定装配。

27.本实用新型与现有的直齿轮箱相比进行了如下改善设计。

28.改善点1:机加工直内齿轮和盖板由分体式改为整体式粉末冶金内齿轮2。

29.改善点2:太阳齿轮5与行星架6机加工压合方式改为粉末冶金开模整体式。

30.改善点3:齿轮箱初级钢直齿轮传动结构改为斜塑胶齿轮传动结构,用专业齿轮设计软件优化设计斜齿轮参数,斜内齿轮和斜行星齿轮均采用开模塑胶齿轮。

31.改善点4:开模塑胶斜内齿轮8采用滑配导向装配在金属直内齿轮定位内孔中,并且开模塑胶斜内齿轮8设计四个凸台,卡在底板9上四个沉孔的凹槽内。

32.改善点5:输出轴1与输出行星架3由滚花大过盈压合改为由输出行星架3的d型内

孔与输出轴1的d型台阶外圆小过盈压合。

33.改善点6:提高齿轮箱内部各零件的精度和配合精度,优化工装提高零件压配和装配精度;用专业齿轮设计软件优化直齿轮参数,同时提高机加工齿轮精度。

34.本实用新型改善优化后的φ22斜齿齿轮箱结构,优点如下。

35.1、粉末冶金直内齿轮,减少零件数量,大大降低成本;同时减少多零件的装配误差,保证齿轮箱精度和一致性;生产期缩短,材料和生产成本降低,结构简单,性价比高。

36.2、太阳齿轮与行星架机加工压合方式改为粉末冶金开模整体式,省去了太阳齿轮和行星架的机加工工序和压配工序,降低生产成本与生产周期,同时减少多零件的压配误差,提高太阳齿轮、行星架的精度和一致性。

37.3、斜塑胶齿轮传动结构,用专业齿轮设计软件优化设计斜齿轮参数;齿轮参数优化设计可以使齿轮啮合传动平稳性更好,高转速时噪音和振动更小,结构紧凑;且斜齿轮采用塑胶开模生产,齿面更平稳光滑,由于塑胶存在自润滑的特性,使开模塑胶斜行星齿轮与开模塑胶斜内齿轮高速啮合状态下磨损减少,优化齿轮箱噪音和寿命。

38.4、开模塑胶斜内齿轮滑配导向在粉末冶金直内齿轮定位内孔中,可以保证精确的同心度,利于装配,精度高;开模塑胶斜内齿轮中设计四个凸台,其作用有以下2个优点,第一,四个凸台可以用来传递开模塑胶斜内齿轮承受扭矩;第二,开模塑胶斜内齿轮结构简单,装配方便,降低零件和模具成本,结构简单,也使斜齿轮箱的结构更加紧凑。

39.5、输出行星架d型内孔与输出轴d型台阶外圆小过盈压合;解决输出轴与输出行星架在承受很大负载扭矩时出现打滑不良问题,同时解决输出轴与输出行星架压合后偏心和齿轮轴跳动的大问题,从而提高齿轮箱的承载能力,同时改善齿轮箱声音和一致性。

40.6、提高齿轮箱内部各零件的精度和配合精度,优化工装提高零件压配和装配精度;可以使齿轮箱装配后精度更高和结构更紧凑,有助于齿轮箱输出段齿轮啮合噪音的改善和提高;再加上用专业齿轮设计软件优化直齿轮参数,可以使齿轮箱啮合传动更顺畅和噪音更小。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1