抗外压液压油管的制作方法

1.本实用新型涉及液压油管技术领域,特别是一种抗外压液压油管。

背景技术:

2.现有的液压油管如专利文献cn203082394u一种高压液压油管中所描述的结构,由内胶管层、外胶管层、设置于两者间的若干缠绕或编织的抗压钢丝层,并在两层抗压钢丝层间设置有胶管层 ;抗压钢丝层所缠绕或编织的内胶管层或胶管层的外壁上缠绕有布层,该布层的与内胶管层或胶管层粘合为一体结构。这样的结构能够满足大型起重机等液压设备的高压液压油的输送要求,但是该结构主要是适于内压。在外压达到1~40兆帕条件下,若在管路内无相应抵抗压力,则该结构的液压油管会被压扁。因此难以被应用于深井或深海作业工况中。现有技术中也有采用螺旋外包钢带的结构,能够增强管路耐外压的能力,但是螺旋外包钢带的受力结构仍容易导致管体收缩,而且,螺旋外包钢带很难可靠的设置外接接头。例如类似cn210830930u高压液压油管总成,受螺旋外包钢带结构的影响,外接接头与管体连接的位置是受力的薄弱点,在该处很容易损坏失效。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种抗外压液压油管,能够在高外压工况下,确保回油管路的可靠性,避免回油管路在外压的作用下被压扁影响回油。

4.为解决上述技术问题,本实用新型所采用的技术方案为:一种抗外压液压油管,包括管体和支撑管,多个支撑管固设在管体内;

5.各个支撑管沿轴线成节段分布,各个节段的支撑管之间设有间隙,间隙的宽度为0.5~5cm。

6.优选的方案中,各个支撑管之间通过连接管连接,以使各个支撑管之间成为一个整体。

7.优选的方案中,各个连接管的两端与支撑管的端头套接。

8.优选的方案中,各个连接管的两端与支撑管的端头从外壁套接,在互相套接的位置设有凸起和凹槽的咬合结构。

9.优选的方案中,各个连接管的两端与支撑管的端头从内壁套接,在支撑管端头的内壁设有第一阶台部,在第一阶台部的根部设有环形凹槽,在连接管的端头设有凸环,凸环位于环形凹槽内;

10.支撑管的内壁与连接管的内壁平齐。

11.优选的方案中,管体为多层结构,从外到内依次为外管层、编织包层和内管层;

12.外管层采用较硬的橡胶层,内管层采用较软的橡胶层;

13.编织包层采用浸胶芳纶编织带层、浸胶聚酯编织带层或浸胶维纶编织带层中的一种。

14.优选的方案中,支撑管的长度为0.5~5cm。

15.优选的方案中,还设有连接接头,连接接头设有第二阶台部,第二阶台部套接在支撑管外壁,在第二阶台部的内壁设有密封圈,密封圈与支撑管形成密封;

16.在第二阶台部的端头轴向延伸设有第三阶台部,第三阶台部套接在管体的外壁,并通过挤压部与管体的外壁固定连接。

17.本实用新型提供了一种抗外压液压油管,通过采用在管体内设置节段式支撑管的结构,使液压系统的回油管能够承受较高的外压,例如1~40兆帕的外部压力,从而使液压缸能够在井下或深海4000米的深度可靠工作。设置的连接管结构,能够将支撑管互相连接,便于制备。本实用新型的制备方法,便于抗外压液压油管的加工和生产,尤其是便于抗外压液压油管与连接接头的可靠连接。

附图说明

18.下面结合附图和实施例对本实用新型作进一步说明:

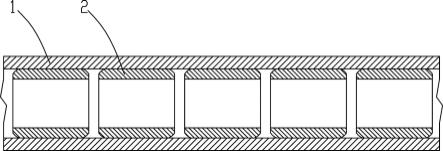

19.图1为本实用新型的剖视示意图。

20.图2为本实用新型优化方案的剖视示意图。

21.图3为本实用新型制备时的结构示意图。

22.图4为本实用新型管体与连接接头连接时的结构示意图。

23.图中:管体1,支撑管2,编织包层3,连接管4,凸环5,第一阶台部6,外管层7,第一挤出模8,螺旋供料带9,第二挤出模10,热风机11,连接接头12,第二阶台部121,第三阶台部122,挤压部123,密封圈124,内管层13。

具体实施方式

24.实施例1:

25.如图1中,一种抗外压液压油管,包括管体1和支撑管2,多个支撑管2固设在管体1内;支撑管2采用金属材质,例如不锈钢。

26.各个支撑管2沿轴线成节段分布,各个节段的支撑管2之间设有间隙,间隙的宽度为0.5~5cm,优选的间隙的宽度为0.5~0.8cm。由此结构,能够提供抵抗外压压力的受力结构,而且整个管体仍然能够弯曲,以便于布置和连接。

27.实施例2:

28.在实施例1的基础上,优选的方案如图2中,各个支撑管2之间通过连接管4连接,以使各个支撑管2之间成为一个整体。

29.优选的方案中,各个连接管4的两端与支撑管2的端头套接。连接管4优选采用塑料材质。例如聚四氟乙烯、超高分子量聚乙烯等材质。连接管4通过微小的变形来适应整个管体的弯曲。

30.实施例3:

31.在实施例2的基础上,优选的方案中,各个连接管4的两端与支撑管2的端头从外壁套接,在互相套接的位置设有凸起和凹槽的咬合结构。

32.实施例4:

33.在实施例2的基础上,优选的方案如图2中,各个连接管4的两端与支撑管2的端头从内壁套接,在支撑管2端头的内壁设有第一阶台部6,在第一阶台部6的根部设有环形凹

槽,在连接管4的端头设有凸环5,凸环5位于环形凹槽内;

34.支撑管2的内壁与连接管4的内壁平齐。由此结构,便于连接,而且能够限制支撑管2之间的距离,本例中,支撑管2之间的间隙小于1cm,优选为0.5cm。内壁平齐的结构,能够避免液压油在流通过程中产生紊流。

35.优选的方案中,在支撑管2之间配合连接管4形成凹槽的结构,在凹槽内管体1或内管层13会填充在凹槽内,从而进一步限定支撑管2之间的距离。

36.实施例5:

37.在实施例1~4的基础上,优选的方案如图2中,管体1为多层结构,从外到内依次为外管层7、编织包层3和内管层13;

38.外管层7采用较硬的橡胶层,内管层13采用较软的橡胶层;例如外管层7的辅料中炭黑组分含量较高,以提高外管层7的耐磨性,而内管层13的炭黑组分含量较低,以适应变形,并且具有更高的抗渗性能。

39.编织包层3采用浸胶芳纶编织带层、浸胶聚酯编织带层或浸胶维纶编织带层中的一种。编织包层3能够提高抗内压的效果。橡胶和编织包层3的材质本身属于现有技术。

40.实施例6:

41.在实施例1~5的基础上,优选的方案中,支撑管2的长度为0.5~5cm。本例中优选为2.45cm。在支撑管2的边缘设有倒圆结构。

42.实施例7:

43.在实施例1~6的基础上,优选的方案如图4中,还设有连接接头12,连接接头12设有第二阶台部121,第二阶台部121套接在支撑管2外壁,在第二阶台部121的内壁设有密封圈124,密封圈124与支撑管2形成密封;

44.在第二阶台部121的端头轴向延伸设有第三阶台部122,第三阶台部122套接在管体1的外壁,并通过挤压部123与管体1的外壁固定连接。由此结构,能够确保连接接头12的抗内外压能力,而且连接可靠。

45.实施例8:

46.如图3中,一种上述的抗外压液压油管的制备方法,包括以下步骤:

47.s1、将支撑管2和连接管4互相连接成整体内管;

48.s2、将整体内管外壁加热至75℃~150℃;

49.s3、整体内管送入第一挤出模8挤压包覆内管层13;

50.s4、在第一挤出模8的下游制备编织包层3,得到半成品管体;编织包层3可以采用浸胶芳纶编织带层、浸胶聚酯编织带层或浸胶维纶编织带螺旋包覆的方案,也可以采用上述材质的绳材编织的方案。

51.s5、将半成品管体送入第二挤出模10挤压包覆外管层7;第二挤出模10内的橡胶物料的炭黑含量高于第一挤出模8内橡胶物料的炭黑含量。

52.通过以上步骤得到抗外压液压油管。采用上述的步骤加工便捷高效。

53.实施例9:

54.在实施例8的基础上,优选的方案中,还包括以下步骤:

55.s6、将管体1从支撑管2的间隙处切断;

56.s7、剥离部分管体1,露出支撑管2的局部端头;

57.s8、将连接接头12的第二阶台部121套接在支撑管2的局部端头上,第三阶台部122套接在管体1外壁;

58.s9、以夹钳在三阶台部122压出挤压部123的结构,即连接接头12与抗外压液压油管可靠连接。

59.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1