一种切换阀的制作方法

1.本实用新型属于制冷设备技术领域,具体涉及一种切换阀。

背景技术:

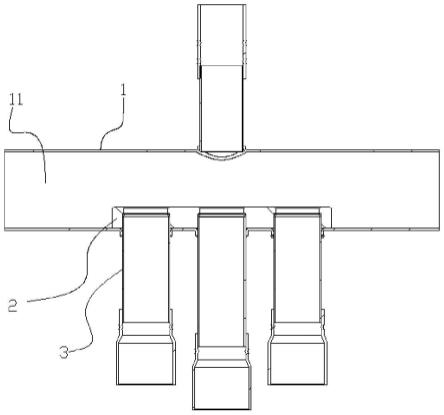

2.空调系统中,采用切换阀来实现制冷与制热的转换功能。

3.现有切换阀的结构如图1所示,包括阀体01、阀座02以及接管03,阀体01设有阀体孔,阀座02设有阀座孔,阀体孔与阀座孔尺寸相等并且一一对应,接管03贯穿阀体孔后安装在阀座02的阀座孔。制作时,首先将焊环放入阀座孔内;之后将阀体孔与阀座孔一一对齐后,将接管03贯穿阀体孔装配至阀座孔处并使接管03与焊环相抵;然后将焊环加热融化,融化的焊料通过毛细作用填充接管03与阀座02之间的缝隙,同时可填充阀座02与阀体01之间的缝隙,焊料同时流入至阀体01与接管03之间,以连接接管03与阀体01。

4.但是,切换阀在焊接过程中,往往会出现以下现象:

5.阀体01圆弧面与阀座02圆弧面的接触面积较大,焊料无法保证填充所有阀座02与阀体01之间的缝隙,造成阀体01与阀座02之间出现断焊;尤其是当阀体01或阀座02因加工造成变形后,阀体01圆弧面与阀座02圆弧面之间的间距变大,无法通过焊料进行有效焊接。接管03与阀体01的接触面积较小,容易出现接管03与阀体01之间焊接不牢,导致接管03与阀体01之间出现间隙。制冷剂可先后经阀座02与阀体01之间的间隙、接管03与阀体01之间的间隙流出阀体01外。

技术实现要素:

6.本实用新型的目的是为了解决上述技术问题,提出了一种切换阀。

7.为实现以上技术目的,本实用新型采用以下技术方案:

8.一种切换阀,包括,

9.阀体;阀体内为阀腔,阀体的筒壁设有通孔,通孔边沿设有与阀体连接的延伸套;

10.阀座;阀座位于阀腔内且与阀体内壁连接;阀座设有与延伸套对应的阀座孔;

11.接管;接管的一端贯穿延伸套后深入至阀座孔内,另一端位于阀体外;延伸套内壁、阀座孔内壁均与接管外壁密封连接。

12.进一步地,接管外套设第一焊环,第一焊环与延伸套远离阀座的开口端贴合;第一焊环的焊料流入至延伸套内壁与接管外壁之间的缝隙。

13.进一步地,阀座孔内设有第二焊环,第二焊环位于接管的一端或靠近接管的一端,第二焊环的焊料流入至阀座孔内壁与接管外壁之间的缝隙。

14.进一步地,阀座与延伸套连接处为倒角,倒角、接管外壁以及阀座之间构成容纳腔;容纳腔用以容纳第一焊环和/或第二焊环融化的焊料。

15.进一步地,所述阀座孔包括第一孔段与第二孔段,第一孔段的内径大于第二孔段;第一孔段与第二孔段之间具有阶梯面,阶梯面与接管的一端相抵;第一孔段的内壁设有凹槽,第二焊环位于凹槽内且位于阀座与接管之间。

16.进一步地,所述阀座孔包括第一孔段与第二孔段,第一孔段的内径大于第二孔段;第一孔段与第二孔段之间具有阶梯面,且阶梯面设有凹槽,第二焊环位于凹槽与接管的一端之间。

17.进一步地,第二孔段,第一孔段的内径大于第二孔段;第一孔段与第二孔段之间具有阶梯面,第二焊环位于阶梯面与接管的一端之间;第二孔段具有阶梯状的内壁。

18.进一步地,延伸套沿阀体的径向并朝阀体外延伸的长度为l,5mm>l>0.5mm。

19.进一步地,延伸套、接管、阀座孔的数量均为三个,且分别一一对应。

20.与现有技术相比,本实用新型的有益技术效果为:

21.(1)本实用新型在阀体上新增延伸套,使接管与延伸套密封连接,避免制冷剂流出阀体外。

22.(2)本实用新型接管的焊接区域成两部分,一部分接管通过第一焊环融化后的焊料与延伸套焊接,另一部分接管通过第二焊环融化后的焊料与阀座焊接,两部分焊接部分互不影响且协同增强接管焊接的牢固性;第一焊环与第二焊环的使用,使得阀座与阀体之间不需要满焊或密封焊接。

23.(3)容纳腔的设置能避免第一焊环的焊料、第二焊环的焊料过多的流入到阀体与阀座之间的间隙,保证接管与阀座焊接的密封性能,保证接管与延伸套焊接的密封性能。

24.(4)阀座孔的结构设置可避免第二焊环的焊料流至阀座上表面。

附图说明

25.图1为现有技术切换阀结构图;

26.图2为切换阀整体结构图;

27.图3为阀体结构图;

28.图4为阀座结构图;

29.图5为阀座孔结构图;

30.图6为一种接管与阀座连接结构图;

31.图7为另一种接管与阀座连接结构图;

32.图8为其他接管与阀座连接结构图;

33.图中,1阀体、11阀腔、12通孔、13延伸套、2阀座、21阀座孔、211第一孔段、212第二孔段、213阶梯面、214凹槽、3接管、4第一焊环、5第二焊环、6倒角、7容纳腔。

具体实施方式

34.下面结合具体实施例对本实用新型进行进一步地描述,但本实用新型的保护范围并不仅仅限于此。

35.如图2-8所示,一种切换阀,包括阀体1、阀座2以及接管3。其中,阀体1内为阀腔11,阀体1的筒壁设有通孔12,通孔12边沿设有与阀体1连接的延伸套13。阀座2位于阀腔11内。阀座2设有与延伸套13对应的阀座孔21。接管3的一端贯穿延伸套13后深入至阀座孔21内,另一端位于阀体1外。延伸套13、阀座孔21均与接管3密封连接。延伸套13与阀体1可为一体式结构,采用冲压工具在阀体1上可加工出延伸套13。延伸套13与接管3之间的焊接长度较长,且焊接较为容易,避免阀腔11内的制冷剂流出阀体1外。解决了图1中接管03与阀体01焊

接不严密而引起制冷剂流出阀体01外的问题。因接管3与延伸套13之间的焊接较为严密,制冷剂无法流出到阀体1外。

36.接管3外套设第一焊环4,第一焊环4与延伸套13远离阀座2的开口端贴合。第一焊环4的焊料流入至延伸套13内壁与接管3外壁之间的缝隙。本实施例第一焊环4位于阀体1外,因此安装较为容易,可缩短切换阀整体加工所需时间。第一焊环4融化的焊料在毛细作用下,可进入延伸套13与接管3之间,解决制冷剂流出阀体1外的问题,即解决了制冷剂外漏问题。阀座孔21内设有第二焊环5,第二焊环5位于接管3的一端或靠近接管3的一端。第二焊环5融化后的焊料在毛细作用下可进入阀座孔21内壁与接管3外壁之间的缝隙,解决制冷剂从阀座孔21泄露并流入至相邻阀座孔的问题,即解决了制冷剂内漏问题。第一焊环4与第二焊环5相结合,使得阀座2与阀体1之间不需要满焊或密封焊接,阀座2与阀体1之间可采用小面积焊料填充或无焊料填充。

37.阀座2与延伸套13连接处为倒角6,倒角6、接管3外壁以及阀座2之间构成容纳腔7,容纳腔7用以容纳第一焊环4和/或第二焊环5融化的焊料。如不设置容纳腔7,第一焊环4融化的焊料在毛细作用下将进入阀体1与阀座2之间的间隙,造成留在延伸套13与接管3之间的焊料较少,使延伸套13与接管3之间的焊接密封性能减弱,进而容易造成制冷剂流出到阀体1外。同理,如不设置容纳腔7,第二焊环5融化的焊料在毛细作用下将进入阀体1与阀座2之间的间隙,造成留在阀座孔21内壁与接管3外壁之间的焊料较少,使阀座孔21与接管3之间的焊接密封性能减弱,容易引起相邻阀座孔21之间的制冷剂相互乱窜,影响切换阀的正常使用。容纳腔7可阻止第一焊环4融化的焊料过多的进入阀体1与阀座2之间的间隙,保障接管3与延伸套13之间具有充足的焊料,保证接管3与延伸套13之间焊接的密封性。同理,容纳腔7可阻止第二焊环5融化的焊料过多的进入阀体1与阀座2之间的间隙,保障接管3与阀座2之间具有充足的焊料,保证接管3与阀座2之间焊接的密封性。因此,本实施例将现有结构中的一个焊环调整为两个,再加上容纳腔7的设置,充分保证了接管3与延伸套13之间焊接的密封性、接管3与阀座2之间焊接的密封性。

38.为进一步提高阀座2与阀体1之间连接的稳定性,阀座2和阀体1之间可通过点焊进行固定。也可通过接管3与延伸套13过盈配合,接管3与阀座孔21过盈配合的方式来提高阀座2与阀体1之间连接的稳定性。两者方式可选择其中的一种或同时选用。

39.如图5、图6所示,作为一实施例,阀座孔21包括第一孔段211与第二孔段212,第一孔段211的内径大于第二孔段212。第一孔段211与第二孔段212之间具有阶梯面213,阶梯面213与接管3的端部相抵。第一孔段211的内壁设有凹槽214,第二焊环5位于凹槽214内且位于阀座2与接管3之间。第一孔段211与第二孔段212均为直孔段。焊接前,先将第二焊环5放置于凹槽214内,之后将接管3的一端插入第一孔段211内,使接管3与第一孔段211内壁紧配合,并使接管3的端部与阶梯面213抵接。第二焊环5通过炉中钎焊等加热方式,融化后通过毛细作用向下运动,填充接管3与阀座2之间的缝隙。因接管3的端部与阶梯面213抵接,对流动的焊料具有一定的阻挡,焊料无法向上运动至阀座2上表面。

40.如图7所示,作为另一实施例,所述阀座孔21包括第一孔段211与第二孔段212,第一孔段211的内径大于第二孔段212。第一孔段211与第二孔段212之间具有阶梯面213,且阶梯面213设有凹槽214,第二焊环5位于凹槽214与接管3的一端之间。焊接前,先将第二焊环5放置于阶梯面213,之后将接管3的一端插入第一孔段211内,使接管3外壁与第一孔段211内

壁紧配合,并使接管3的端部与第二焊环5相抵。第二焊环5通过炉中钎焊等加热方式,融化后通过毛细作用向下运动,填充接管3与阀座2之间的缝隙。因阶梯面213处有凹槽214的存在,可容纳一部分焊料,避免焊料向上运动至阀座2上表面。凹槽214为v字形,v字形的一面与第一孔段211的一侧壁位于同一平面;另一面朝向第二焊环5且与第二焊环5相抵,v字形凹槽可有效阻止第二焊环5内的焊料继续向阀座2上表面方向流动。

41.如图8所示,作为又一实施例,所述阀座孔21包括第一孔段211与第二孔段212,第一孔段211的内径大于第二孔段212。第一孔段211与第二孔段212之间具有阶梯面213,第二焊环5位于阶梯面213与接管3的端部之间。第二孔段212具有阶梯状的内壁。焊接前,先将第二焊环5放置于阶梯面213,之后将接管3的一端插入第一孔段211内,使接管3外壁与第一孔段211内壁紧配合,并使接管3的端部与第二焊环5抵接。第二焊环5通过炉中钎焊等加热方式,融化后通过毛细作用向下运动,填充接管3与阀座2之间的缝隙。因第二孔段212阶梯状的内壁的存在,能够增加焊料流动长度,阻碍焊料向上运动至阀座2上表面。

42.为保证延伸套13与接管3之间焊接的牢固性,延伸套13沿阀体1的径向并朝阀体1外延伸的长度为l,5mm>l>0.5mm。为验证l的最佳长度,将l取不同长度值,对不同长度值经过不断的测试与验证,并对不同长度值下延伸套13与接管3的焊料密封性进行分析,发现只有将5mm>l>0.5mm,既能保证延伸套13与接管3之间的焊接密封性,又能兼顾成本。

43.延伸套13、接管3、阀座孔21的数量均为三个,且分别一一对应。三个接管分别对应切换阀的d接管、s接管、e接管。

44.切换阀的加工方法,包括以下步骤:

45.s1:将阀体1的筒壁沿阀体1径向加工出延伸套13;

46.s2:将阀座2安装至阀体1内,并使阀座2的阀座孔21与延伸套13对齐;

47.s3:将接管3的端部贯穿延伸套13后插入至阀座孔21内;

48.s4:将第一焊环4套设在接管3外且使第一焊环4与延伸套13远离阀座2的开口端相抵;

49.s5:将第二焊环5放置在阀座2的第一通孔内,并使第二焊环5放置在接管3的一端或靠近接管3的一端处;

50.s6:将组装完成后的阀体1进行钎焊,第一焊环4、第二焊环5在钎焊过程中融化,第一焊环4融化的焊料流入至接管3与延伸套13之间,第二焊环5融化的焊料流入至阀座2与接管3之间。

51.其中,步骤s1中,延伸套13与阀体1的连接处加工成倒角6。延伸套13的加工长度l,5mm>l>0.5mm。

52.步骤s2中,阀座2和阀体1之间可通过点焊的方式进行固定,以提高阀座2与阀体1之间连接的稳定性。也可在步骤s3中,通过接管3与延伸套13过盈配合,接管3与阀座孔21过盈配合,以提高阀座2与阀体1之间连接的稳定性。两者方式可选择其中的一种或同时选用。

53.步骤s2包括,

54.s21:将阀座孔21加工成两段,分别为第一孔段211与第二孔段212;第一孔段211的内径大于第二孔段212,第一孔段211与第二孔段212之间形成阶梯面213;

55.s22:将第一孔段211的内壁加工凹槽214,或将阶梯面加工凹槽214,或将第二孔段212内壁加工成阶梯状。

56.步骤s5中,当第一孔段211的内壁加工凹槽214时,第二焊环5放置在凹槽214内且放置在阀座2与接管3之间;当阶梯面213加工凹槽214时,第二焊环5位于凹槽214与接管3的端部之间;当第二孔段212内壁加工成阶梯状时,第二焊环5位于第一孔段211、第二孔段212之间的阶梯面213与接管3的端部之间。

57.步骤s6中,第一焊环4融化的焊料用来焊接接管3与延伸套13,第二焊环5融化的焊料用来焊接接管3与阀座2。

58.以上对本实用新型的实施例进行了详细说明,对本领域的普通技术人员而言,依据本实用新型提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1