一种金属密封型旋转接头的制作方法

:

1.本实用新型涉及液压气压传动领域,特指一种金属密封型旋转接头。

背景技术:

2.目前市面上的旋转接头,其内部采用密封圈隔离每个气道或油路,由于密封圈要达到密封效果,通常与相互配合的两个零件之间采用过盈紧密配合,因此,在相配合的两个零件之间相对运动时会产生很大的摩擦阻力,不仅影响旋转接头的运动转速,而且密封圈通常为塑胶件,无法耐受高温,进一步限制旋转接头的转速。

3.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种金属密封型旋转接头。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:一种金属密封型旋转接头,包括:配油套、安装于所述配油套内的配油轴及设置于所述配油套与所述配油轴之间的转动轴承,所述配油套与所述配油轴之间设置有多个沿轴向间隔分布的导油环槽,且所述配油套与所述配油轴之间设置有光滑的配合间隙,该配合间隙位于所述导油环槽的两侧;所述配油轴上设置有多个沿轴向伸出并端部与每个所述导油环槽独立连通的轴向油孔,所述配油套上设置有多个沿径向伸出并与每个所述导油环槽独立连通的径向油孔。

6.进一步而言,上述技术方案中,所述配合间隙的大小为4um。

7.进一步而言,上述技术方案中,所述转动轴承包括有位于所述配油套和所述配油轴两端的第一轴承和第二轴承。

8.进一步而言,上述技术方案中,所述导油环槽至少包括有沿轴向间隔分布设置于所述配油套内壁上的第一环槽、第二环槽、第三环槽、第四环槽及第五环槽,且所述第一环槽、所述第二环槽、所述第三环槽、所述第四环槽及所述第五环槽位于所述第一轴承与所述第二轴承之间。

9.进一步而言,上述技术方案中,所述轴向油孔包括有环周分布于所述配油轴上的第一轴孔、第二轴孔、第三轴孔、第四轴孔及第五轴孔,其中,所述第一轴孔的一端设置有与所述第一环槽连通的第一径向弯孔,所述第二轴孔的一端设置有与所述第二环槽连通的第二径向弯孔,所述第三轴孔的一端设置有与所述第三环槽连通的第三径向弯孔,所述第四轴孔的一端设置有与所述第四环槽连通的第四径向弯孔,所述第五轴孔的一端设置有与所述第五环槽连通的第五径向弯孔。

10.进一步而言,上述技术方案中,所述径向油孔包括有螺旋环周分布于所述配油套上的第一径孔、第二径孔、第三径孔、第四径孔及第五径孔,其中,所述第一径孔与所述第一环槽等高并与之连通,所述第二径孔与所述第二环槽等高并与之连通,所述第三径孔与所述第三环槽等高并与之连通,所述第四径孔与所述第四环槽等高并与之连通,所述第五径孔与所述第五环槽等高并与之连通。

11.进一步而言,上述技术方案中,所述导油环槽至少包括有沿轴向间隔分布设置于所述配油轴外壁上并深度依次增加的第一环槽、第二环槽、第三环槽、第四环槽及第五环槽,且所述第一环槽、所述第二环槽、所述第三环槽、所述第四环槽及所述第五环槽位于所述第一轴承与所述第二轴承之间。

12.进一步而言,上述技术方案中,所述轴向油孔包括有沿径向依次分布于所述配油轴上并分别与所述第一环槽、所述第二环槽、所述第三环槽及所述第四环槽连通的第一轴孔、第二轴孔、第三轴孔、第四轴孔及第五轴孔,且所述第一轴孔、所述第二轴孔、所述第三轴孔及所述第四轴孔的孔深依次增加,以保证所述第一轴孔仅与所述第一环槽连通,所述第二轴孔仅与所述第二环槽连通,所述第三轴孔仅与所述第三环槽连通,所述第四轴孔仅与所述第四环槽连通,所述第五轴孔的一端设置有与所述第五环槽连通的第五径向弯孔。

13.进一步而言,上述技术方案中,所述径向油孔包括有螺旋环周分布于所述配油套上的第一径孔、第二径孔、第三径孔、第四径孔及第五径孔,其中,所述第一径孔与所述第一环槽等高并与之连通,所述第二径孔与所述第二环槽等高并与之连通,所述第三径孔与所述第三环槽等高并与之连通,所述第四径孔与所述第三环槽等高并与之连通,所述第五径孔与所述第五环槽等高并与之连通。

14.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型中通过在配油套与配油轴之间设置光滑的配合间隙来替代传统的密封圈密封,利用油液具有黏度而无法从较小的间隙中通过,从而达到密封效果。其次,光滑的配合间隙能够使配油套与配油轴相对运动时阻力很小,大大提高旋转接头的转速,提升旋转接头的适配范围。同时,由于没有用到密封圈,并且通过金属件之间的紧配间隙实现密封,旋转接头能够承受更高的温度,例如:传统密封圈能够承受200

°

高温,而采用金属密封能够承受350

°

高温。另外,由于不用采用密封圈,导油环槽之间间隔可设置的更小,因而能够缩短配油套和配油轴的轴向长度,使得体积更小,或者,在同等的轴向长度下能够设置更多的导油环槽,进而增加油路。

附图说明:

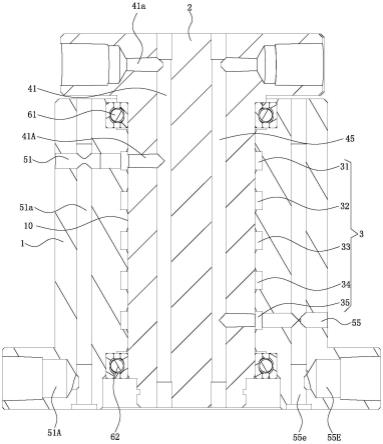

15.图1是本实用新型的立体图;

16.图2是本实用新型的内部结构图一;

17.图3是本实用新型的内部结构图二;

18.图4是本实用新型的内部结构图三;

19.图5是本实用新型的内部结构图四;

20.图6是本实用新型的内部结构图五。

具体实施方式:

21.下面结合具体实施例和附图对本实用新型进一步说明。

22.见图1至图6所示,为一种金属密封型旋转接头,其包括:配油套1、安装于所述配油套1内的配油轴2及设置于所述配油套1与所述配油轴2之间的转动轴承,所述配油套1与所述配油轴2之间设置有多个沿轴向间隔分布的导油环槽 3,且所述配油套1与所述配油轴2之间设置有光滑的配合间隙10,该配合间隙 10位于所述导油环槽3的两侧;所述配油轴2上

设置有多个沿轴向伸出并端部与每个所述导油环槽3独立连通的轴向油孔4,所述配油套1上设置有多个沿径向伸出并与每个所述导油环槽3独立连通的径向油孔。通过在配油套1与配油轴 2之间设置光滑的配合间隙10来替代传统的密封圈密封,利用油液具有黏度而无法从较小的间隙中通过,从而达到密封效果。其次,光滑的配合间隙10能够使配油套1与配油轴2相对运动时阻力很小,大大提高旋转接头的转速,提升旋转接头的适配范围。同时,由于没有用到密封圈,并且通过金属件之间的紧配间隙实现密封,旋转接头能够承受更高的温度,例如:传统密封圈能够承受200

°

高温,而采用金属密封能够承受350

°

高温。另外,由于不用采用密封圈,导油环槽3之间间隔可设置的更小,因而能够缩短配油套1和配油轴2的轴向长度,使得体积更小,或者,在同等的轴向长度下能够设置更多的导油环槽3,进而增加油路。

23.所述配合间隙10的大小为4um。

24.所述转动轴承包括有位于所述配油套1和所述配油轴2两端的第一轴承61 和第二轴承62。

25.在实施例一中,所述导油环槽3至少包括有沿轴向间隔分布设置于所述配油套1内壁上的第一环槽31、第二环槽32、第三环槽33、第四环槽34及第五环槽35,且所述第一环槽31、所述第二环槽32、所述第三环槽33、所述第四环槽34及所述第五环槽35位于所述第一轴承61与所述第二轴承62之间。

26.所述轴向油孔4包括有环周分布于所述配油轴2上的第一轴孔41、第二轴孔42、第三轴孔43、第四轴孔44及第五轴孔45,其中,所述第一轴孔41的一端设置有与所述第一环槽31连通的第一径向弯孔41a,所述第二轴孔42的一端设置有与所述第二环槽32连通的第二径向弯孔41b,所述第三轴孔43的一端设置有与所述第三环槽33连通的第三径向弯孔41c,所述第四轴孔44的一端设置有与所述第四环槽34连通的第四径向弯孔41d,所述第五轴孔45的一端设置有与所述第五环槽35连通的第五径向弯孔45e。

27.所述第一轴孔41的另一端设置有用于方便安装油嘴接头的第六径向弯孔 41a,所述第二轴孔42的另一端设置有用于方便安装油嘴接头的第七径向弯孔 42b,所述第三轴孔43的另一端设置有用于方便安装油嘴接头的第八径向弯孔 43c,所述第四轴孔44的另一端设置有用于方便安装油嘴接头的第九径向弯孔 44d,所述第五轴孔45的另一端设置有用于方便安装油嘴接头的第十径向弯孔45e,且第六径向弯孔41a、第七径向弯孔42b、第八径向弯孔43c、第九径向弯孔44d、第十径向弯孔45e环周分布于配油轴2的一端。其中,配油轴2的端部设置有用于设置第六径向弯孔41a、第七径向弯孔42b、第八径向弯孔43c、第九径向弯孔44d、第十径向弯孔45e的第一凸盘部21,且该第一凸盘部21上还设置有多个用于安装固定的第一螺纹孔22,该第一螺纹孔22与第六径向弯孔 41a、第七径向弯孔42b、第八径向弯孔43c、第九径向弯孔44d、第十径向弯孔 45e交错分布。

28.所述径向油孔包括有螺旋环周分布于所述配油套1上的第一径孔51、第二径孔52、第三径孔53、第四径孔54及第五径孔55,其中,所述第一径孔51与所述第一环槽31等高并与之连通,所述第二径孔52与所述第二环槽32等高并与之连通,所述第三径孔53与所述第三环槽33等高并与之连通,所述第四径孔 54与所述第四环槽34等高并与之连通,所述第五径孔55与所述第五环槽35等高并与之连通。

29.所述配油套1的端部设置有用于安装固定的第二凸盘部11,该第二凸盘部 11上设

置有用于安装固定的第二通孔12。所述第二凸盘部11上还设置有用于分别与第一径孔51、第二径孔52、第三径孔53、第四径孔54及第五径孔55一一对应的第六径孔51a、第七径孔52b、第八径孔53b、第九径孔54d及第十径孔 55e,且所述配油套1中还环周设置有用于连通第一径孔51与第六径孔51a、第二径孔52与第七径孔52b、第三径孔53与第八径孔53b、第四径孔54与第九径孔54d、第五径孔55与第十径孔55e的第六轴孔51a、第七轴孔52b、第八轴孔 53c、第九轴孔54d、第十轴孔55e,且所述第六轴孔51a、第七轴孔52b、第八轴孔53c、第九轴孔54d、第十轴孔55e竖直设置或倾斜设置。

30.其中,第一轴孔41、第二轴孔42、第三轴孔43、第四轴孔44、第五轴孔 45、第六轴孔51a、第七轴孔52b、第八轴孔53c、第九轴孔54d、第十轴孔55e 的其中一端或两端均通过螺丝堵住。

31.在实施例二中,所述导油环槽3至少包括有沿轴向间隔分布设置于所述配油轴2外壁上并深度依次增加的第一环槽31、第二环槽32、第三环槽33、第四环槽34及第五环槽35,且所述第一环槽31、所述第二环槽32、所述第三环槽33、所述第四环槽34及所述第五环槽35位于所述第一轴承61与所述第二轴承62之间。

32.所述轴向油孔4包括有沿径向依次分布于所述配油轴2上并分别与所述第一环槽31、所述第二环槽32、所述第三环槽33及所述第四环槽34连通的第一轴孔41、第二轴孔42、第三轴孔43、第四轴孔44及第五轴孔45,且所述第一轴孔41、所述第二轴孔42、所述第三轴孔43及所述第四轴孔44的孔深依次增加,以保证所述第一轴孔41仅与所述第一环槽31连通,所述第二轴孔42仅与所述第二环槽32连通,所述第三轴孔43仅与所述第三环槽33连通,所述第四轴孔 44仅与所述第四环槽34连通,所述第五轴孔45的一端设置有与所述第五环槽 35连通的第五径向弯孔45e。

33.所述径向油孔包括有螺旋环周分布于所述配油套1上的第一径孔51、第二径孔52、第三径孔53、第四径孔54及第五径孔55,其中,所述第一径孔51与所述第一环槽31等高并与之连通,所述第二径孔52与所述第二环槽32等高并与之连通,所述第三径孔53与所述第三环槽33等高并与之连通,所述第四径孔 54与所述第三环槽33等高并与之连通,所述第五径孔55与所述第五环槽35等高并与之连通。

34.综上所述,本实用新型装配时,首先将第一轴承61安装到配油套1的一端,再将配油轴2从该端插入配油套1内,再将第二轴承62安装到配油套1的另一端,即可完成旋转接头的装配。通过在配油套1与配油轴2之间设置光滑的配合间隙10来替代传统的密封圈密封,利用油液具有黏度而无法从较小的间隙中通过,从而达到密封效果。

35.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1