一种外置流体式阻振纠偏结构的制作方法

1.本实用新型属于阻振纠偏配件领域,具体是指一种外置流体式阻振纠偏结构。

背景技术:

2.在当代的生活和生产中,许多机械设备是通过使旋转结构进行旋转来达到使用效果的,如汽车车轮、火车车轮、车床卡盘等。但是在实际的生产过程中,由于旋转结构的实际重量分布并不是平均分布的,故而将导致其重心与圆心会有一定的偏离,在低速旋转时重心与圆心的偏离不会有太大的问题,但是当转速达到较高值时,旋转结构在旋转时则会产生明显的振动。车轮的振动不仅会造成较大的噪音,还会影响车辆的平稳行驶,对车辆的行驶带来安全隐患,同时还会提高车轮旋转时所需能耗。而卡盘的振动不仅会提高卡盘转动时的耗能,还会极大的影响卡盘上固定工件的加工,极大的限制了工件加工的精度,不利于推动行业的进步。

3.为了克服上述问题,我方研发了一种外置阻振纠偏系统(专利号zl202122104256.5),能够有效的对现有的旋转结构进行匹配,能够有效的阻止或降低旋转结构转动时产生的振动,极大的降低了产品使用过程中的噪音,还提高了动能的转化效果、产品使用的安全性、稳定性和旋转的精准性,有效的推动了行业的发展。

4.但是在实际应用时,我方发现了上述专利的配重球将会高频率的在滑槽中滑动,并频繁的与滑槽的内壁发生撞击,进而导致了滑槽内壁和配重球发生磨损或变形,最终在一段时间后降低产品的使用效果。

技术实现要素:

5.本实用新型的目的在于克服上述问题,提供一种外置流体式阻振纠偏结构,能够有效的克服现有专利中存在的配重球和滑槽磨损变形的问题,极大的提高了产品的使用寿命,更好的保证了产品的减震、降噪效果,进一步促进了企业与行业的发展与进步。

6.本实用新型的目的通过下述技术方案实现:

7.一种外置流体式阻振纠偏结构,包括设置在绕旋转轴线进行旋转的旋转结构上的阻振纠偏结构,所述阻振纠偏结构由至少两个阻振纠偏器组成;所述阻振纠偏器设置在同一平面上,且阻振纠偏器环绕所述旋转结构的转轴设置;所述阻振纠偏器由阻振纠偏器主体,设置在阻振纠偏器主体中的流体槽,以及设置在流体槽中的流体配重组成。

8.作为优选,所述流体配重为水、油、醇或金属流体中的任意一种,且所述阻振纠偏器主体中所有所述流体槽中的流体配重的重量相同;所述流体配重的体积小于流体槽容积的1/2。

9.进一步的,所述阻振纠偏器由阻振纠偏器主体,设置在阻振纠偏器主体内的流体槽,以及与流体槽相配合的密封盖组成。

10.作为优选,所述阻振纠偏器主体上还设置有与流体槽相连通的安装槽,所述安装槽的直径大于流体槽。

11.作为优选,所述安装槽的内壁上段设置有内螺纹,所述安装槽的底部设置有用于放置密封圈的内密封槽,内密封槽与流体槽相接触的位置处设置有环形的下限位环,所述安装槽的底部还设置有内侧与内密封槽相连通的外密封槽。

12.作为优选,所述外密封槽的底部呈弧形设置,该外密封槽的外侧壁上还设置有向内凸起的凸环;所述凸环的水平中线与密封圈的中线位于同一平面。

13.作为优选,所述密封盖由密封盖主体,设置在密封盖主体外侧壁上段且向外凸起的密封盖凸台,设置在密封盖主体下侧面的半圆槽,套于密封盖主体外侧的弹簧,套于密封盖主体外侧且与弹簧相接触的密封环,以及设置在密封盖主体下侧面的与下限位环相配合的上限位环组成。

14.作为优选,所述流体槽底部呈半圆形,且该半圆形的直径与流体槽内径相同,所述半圆槽的半径与流体槽的内径相同;所述密封盖凸台的外侧壁设置有与所述安装槽上内螺纹相匹配的外螺纹。

15.作为另一种优选,所述阻振纠偏器由上盒体,与上盒体相配合的下盒体,分别设置在上盒体和下盒体四角处的且相互配合的四个固定孔,设置在上盒体下侧面的上流体槽,设置在下盒体上侧面且与上流体槽相配合的下流体槽,以及分别设置在上盒体和下盒体上且相互配合的密封结构组成;所述上盒体和下盒体配合形成阻振纠偏器主体;所述上流体槽和下流体槽组成配合形成流体槽。

16.作为优选,所述密封结构由环绕下流体槽设置在下盒体上的下密封槽,环绕设置在上流体槽设置在上盒体上的上密封槽,设置在下密封槽和上密封槽之间的环形密封圈,设置在下密封槽外侧边缘的变形插口,以及设置在上密封槽外侧边缘且与变形插口相配合的变形插头组成。

17.本实用新型与现有技术相比,具有以下优点及有益效果:

18.(1)本实用新型流体配重的选择需要根据实际的需求进行,所需要的纠偏力越大则选择的流体配重的密度越大,反之则选择的流体配重的密度越小,进而极大的提高了产品的适用范围和使用灵活性。

19.(2)本实用新型流体槽内未填充流体配重的部分需要根据实际情况选择具体的填充气体,需要保证填充的气体不与和其解除的材料进行反应,在需要时也可以对其进行抽真空操作。

20.(3)本实用新型设置有凸环,其目的是使得密封环底端插入外密封槽后其中部向密封圈方向凸起,进而在受到弹簧向下的压迫力时候其凸起部分发生定向的形变,进而促使其能够紧密的压合在密封圈上,进一步保证密封圈能够向内进行压紧,进而提高了密封圈的密封效果。

21.(4)本实用新型上限位环和下限位环相互配合,从而更好的完成了对密封圈的限位,避免密封圈因密封环的压力而落入流体槽中。

22.(5)本实用新型随着密封盖的旋紧,弹簧将会逐步收缩,进而逐步增加其弹力,弹簧的弹力增大则将向下压迫密封环,密封环在弹簧压力的作用下则在凸环的位置处向内发生形变,最终使得密封环的形变部位向内将密封圈压紧,有效的提高了产品的密封效果,保证了流体配重不会外泄。

23.(6)本实用新型具有第二种密封结构,在上盒体和下盒体扣合后,变形插头将会插

入变形插口中,进而变形插头则会侵占下密封槽外侧边缘的空间,进而使得变形插头与环形密封圈的外侧接触并对环形密封圈产生向内的压力,环形密封圈在变形插头的压力作用下将会向内产生形变,环形密封圈在形变后则会有效的对上密封槽和下密封槽的内侧接触位置进行填充,进而更好的完成了空隙的填充,进一步确保了产品的密封效果,避免流体配重外溢造成是产品性能降低甚至失效,有效的确保了产品的使用效果。

24.(7)本实用新型能够有效的克服现有专利中存在的配重球和滑槽磨损变形的问题,极大的提高了产品的使用寿命,更好的保证了产品的减震、降噪效果,进一步促进了企业与行业的发展与进步。

附图说明

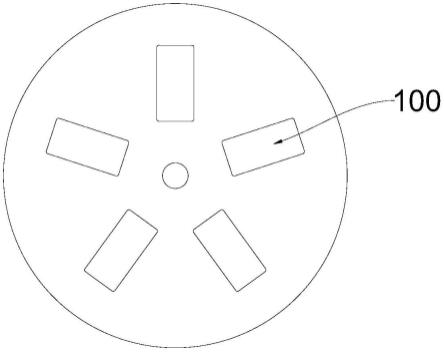

25.图1为本实用新型使用时的正视图。

26.图2为本实用新型阻振纠偏器第一种结构的剖视图。

27.图3为图2的a处的放大图。

28.图4为本实用新型型阻振纠偏器第二种结构的正视图。

29.图5为图4的仰视剖面结构图。

30.图6为图5的爆炸图。

31.图7为图6的b处的放大图。

32.附图标记说明:100、阻振纠偏器;101、阻振纠偏器主体;102、流体槽;103、安装槽;104、外密封槽;105、内密封槽;106、凸环;107、下限位环;108、上盒体;109、固定孔;110、下盒体;111、上流体槽;112、下流体槽;113、下密封槽;114、变形插口;115、环形密封圈;116、上密封槽;117、变形插头;200、密封盖;201、密封盖主体;202、密封盖凸台;203、半圆槽;204、弹簧;205、密封环;206、上限位环;300、流体配重。

具体实施方式

33.下面结合实施例对本实用新型作进一步的详细说明,但本实用新型的实施方式不限于此。

34.实施例1

35.如图1-3所示,一种外置流体式阻振纠偏结构,包括设置在绕旋转轴线进行旋转的旋转结构上的阻振纠偏结构,所述阻振纠偏结构由至少两个阻振纠偏器100组成;所述阻振纠偏器100设置在同一平面上,且阻振纠偏器100环绕所述旋转结构的转轴设置;所述阻振纠偏器100由阻振纠偏器主体101,设置在阻振纠偏器主体101中的流体槽102,以及设置在流体槽102中的流体配重300组成。

36.在设置时,将流体槽与转轴线垂直设置,旋转结构在旋转时则会带动阻振纠偏器旋转,阻振纠偏器旋转时流体配重将会在离心力的作用下被甩向流体槽背离转轴线。

37.所述流体配重300为水、油、醇或金属流体中的任意一种,且所述阻振纠偏器主体101中所有所述流体槽102中的流体配重300的重量相同;所述流体配重的体积小于流体槽102容积的1/2。

38.流体配重的选择需要根据实际的需求进行,首先需要选择不会与其接触材料发生反应的流体物质,其次则需要根据所需的纠偏力选择不同密度的物质。所需要的纠偏力越

大则选择的流体配重的密度越大,反之则选择的流体配重的密度越小。金属流体可以为单质金属也可以为金属合金,但均需要保证其在产品正常运行温度下呈液态。具体的材料选择为本领域的现有技术,本领域技术人员根据上述描述无需通过创造性的劳动便可以完成其选择与使用,在此便不进行赘述。

39.流体槽内未填充流体配重的部分需要根据实际情况选择具体的填充气体,需要保证填充的气体不与和其解除的材料进行反应,在需要时也可以对其进行抽真空操作。

40.所述阻振纠偏器100由阻振纠偏器主体101,设置在阻振纠偏器主体101内的流体槽102,以及与流体槽102相配合的密封盖200组成。

41.所述阻振纠偏器主体101上还设置有与流体槽102相连通的安装槽103,所述安装槽103的直径大于流体槽102。

42.所述安装槽103的内壁上段设置有内螺纹,所述安装槽103的底部设置有用于放置密封圈的内密封槽105,内密封槽105与流体槽102相接触的位置处设置有环形的下限位环107,所述安装槽103的底部还设置有内侧与内密封槽105相连通的外密封槽104。

43.所述外密封槽104的底部呈弧形设置,该外密封槽104的外侧壁上还设置有向内凸起的凸环106;所述凸环106的水平中线与密封圈的中线位于同一平面。

44.设置凸环的目的是,使得密封环底端插入外密封槽后其中部向密封圈方向凸起,进而在受到弹簧向下的压迫力时候其凸起部分发生定向的形变,进而促使其能够紧密的压合在密封圈上,进一步保证密封圈能够向内进行压紧,进而提高了密封圈的密封效果。

45.所述密封盖200由密封盖主体201,设置在密封盖主体201外侧壁上段且向外凸起的密封盖凸台202,设置在密封盖主体201下侧面的半圆槽203,套于密封盖主体201外侧的弹簧204,套于密封盖主体201外侧且与弹簧204相接触的密封环205,以及设置在密封盖主体201下侧面的与下限位环107相配合的上限位环206组成。

46.上限位环和下限位环相互配合,从而更好的完成了对密封圈的限位,避免密封圈因密封环的压力而落入流体槽中。

47.在安装时,随着密封盖的旋紧,弹簧将会逐步收缩,进而逐步增加其弹力,弹簧的弹力增大则将向下压迫密封环,密封环在弹簧压力的作用下则在凸环的位置处向内发生形变,最终使得密封环的形变部位向内将密封圈压紧,有效的提高了产品的密封效果,保证了流体配重不会外泄。

48.所述流体槽102底部呈半圆形,且该半圆形的直径与流体槽102内径相同,所述半圆槽203的半径与流体槽102的内径相同;所述密封盖凸台202的外侧壁设置有与所述安装槽103上内螺纹相匹配的外螺纹。

49.密封盖通过内螺纹和外螺纹的配合被旋紧固定在安装槽中。

50.产品使用时需要设置在旋转结构上,并使得阻振纠偏器主体中流体槽的轴线与旋转结构的旋转轴线相重合。具体的设置方式可以是焊接、镶嵌或粘贴,其可以根据实际的设置需求进行确定,在此便不进行赘述。

51.具体的工作原理为:流体配重在旋转结构旋转时会因离心力的作用而被甩至流体槽中远离旋转轴线的一端,并在旋转结构旋转过程中始终贴合在流体槽端部的内壁上;当旋转结构在转速较高而将产生振动时,该旋转结构将会发生预位移,进而带动阻振纠偏器主体也发生预位移,阻振纠偏器主体中向旋转轴线靠近的一侧则会与受到离心力作用的流

体配重发生碰撞;当流体配重与阻振纠偏器主体的碰撞力小于振动产生的力时,阻振纠偏器主体的位移量将得到降低,也使得旋转结构的位移量得到降低,进而达到了降低振动的效果;而当流体配重与阻振纠偏器主体的碰撞力等于振动产生的力时,阻振纠偏器主体则不会产生位移,也使得旋转结构也不产生位移,进而达到了消除振动的效果。

52.旋转结构的振动降低或消除,能够极大的降低旋转结构使用过程中所产生的噪音,还提高了旋转结构使用的安全性、稳定性和旋转的精准性,同时还可以降低维持旋转结构旋转所需的能耗,有效的推动了行业的发展。

53.实施例2

54.如图4-7所示,所述阻振纠偏器100由上盒体108,与上盒体108相配合的下盒体110,分别设置在上盒体108和下盒体110四角处的且相互配合的四个固定孔109,设置在上盒体108下侧面的上流体槽111,设置在下盒体110上侧面且与上流体槽111相配合的下流体槽112,以及分别设置在上盒体108和下盒体110上且相互配合的密封结构组成;所述上盒体108和下盒体110配合形成阻振纠偏器主体101;所述上流体槽111和下流体槽112组成配合形成流体槽102。

55.通过同时贯穿上盒体和下盒体固定孔的螺栓可以有效的完成上盒体与下盒体之间的固定,该固定方式为现有技术,本领域技术人员根据上述描述无需通过创造性的劳动便可以完成上盒体和下盒体之间的固定,在此便不进行赘述。

56.所述密封结构由环绕下流体槽112设置在下盒体110上的下密封槽113,环绕设置在上流体槽111设置在上盒体108上的上密封槽116,设置在下密封槽113和上密封槽116之间的环形密封圈115,设置在下密封槽113外侧边缘的变形插口114,以及设置在上密封槽116外侧边缘且与变形插口114相配合的变形插头117组成。

57.选择环形密封圈需要选择直径与下密封槽相匹配的型号,在上盒体和下盒体扣合后,变形插头将会插入变形插口中,进而变形插头则会侵占下密封槽外侧边缘的空间,进而使得变形插头与环形密封圈的外侧接触并对环形密封圈产生向内的压力,环形密封圈在变形插头的压力作用下将会向内产生形变,环形密封圈在形变后则会有效的对上密封槽和下密封槽的内侧接触位置进行填充,进而更好的完成了空隙的填充,进一步确保了产品的密封效果,避免流体配重外溢造成是产品性能降低甚至失效,有效的确保了产品的使用效果。

58.其使用方法与具体原理与实施例1相同,在此便不进行赘述。

59.如上所述,便可很好的实现本实用新型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1