一种具有刷油结构的直线导轨的制作方法

1.本实用新型属于直线导轨领域,尤其涉及一种具有刷油结构的直线导轨。

背景技术:

2.直线导轨又称线轨、滑轨、线性导轨、线性滑轨,是用来支撑和引导运动部件,按给定的方向做往复直线运动,直线导轨可分为:滚轮直线导轨,圆柱直线导轨和滚珠直线导轨,依按摩擦性质而定,直线运动导轨又可以分为滑动摩擦导轨、滚动摩擦导轨、弹性摩擦导轨、流体摩擦导轨等;直线导轨拥有比直线轴承更高的额定负载,同时可以承担一定的扭矩,可在高负载的情况下实现高精度的直线运动。

3.传统的直线导轨刷油机构为持续性的刷油,刷油量不易控制,可能造成润滑过多的情况出现,导致浪费。

4.为避免上述技术问题,确有必要提供一种具有刷油结构的直线导轨以克服现有技术中的所述缺陷。

技术实现要素:

5.本实用新型实施例的目的在于提供一种具有刷油结构的直线导轨,旨在解决刷油量不易控制的问题。

6.本实用新型实施例是这样实现的,一种具有刷油结构的直线导轨,包括滑轨和滑块,所述滑块滑动连接在滑轨上,所述滑块的左右两侧均开设有安装槽,所述安装槽的内部转动连接有转动轴,所述转动轴上固定连接有滚轮,所述滚轮与滑轨滚动连接,所述滑块内设置有储油腔,滑块的侧面设置有与储油腔连通的加油管,加油管的一端设置有密封盖,所述滑块的内部两侧均转动连接有导油管,所述导油管的两端分别开设有进油口和出油口,所述储油腔的侧壁上开设有与进油口相连通的排油口,所述滑块的左右两侧均设有空腔,所述出油口位于空腔内,所述滚轮上嵌设有刷油环,所述滚轮靠近空腔的侧面开设有浸油孔,所述浸油孔与刷油环连通,所述空腔的侧壁上开设有与浸油孔连通的出油孔,还包括:

7.传动机构,所述传动机构连接在转动轴和导油管之间,转动轴能够通过传动机构带动导油管转动。

8.进一步的技术方案,所述传动机构包括主带轮和从带轮,所述主带轮固定连接在转动轴延伸到空腔内的一端,所述从带轮固定连接在导油管的一端,所述主带轮和从带轮之间传动连接有皮带。

9.进一步的技术方案,位于滑块同一侧的所述转动轴的数量有多个。

10.进一步的技术方案,所述浸油孔的数量有多个,多个所述浸油孔围绕滚轮的轴心环形阵列分布。

11.进一步的技术方案,所述位于空腔内的出油孔一端开设有沉孔。

12.相较于现有技术,本实用新型的有益效果如下:

13.本实用新型实施例提供的一种具有刷油结构的直线导轨,滑块移动时,滚轮在滑

轨上滚动,滚轮通过传动机构带动导油管转动,当进油口和排油口重叠时,储油腔内的油会进入导油管内,并从出油口排出,排出的油堆积在沉孔中,当浸油孔和出油孔重叠时,沉孔中的油顺着浸油孔进入刷油环中,随着滚轮滚动,刷油环上的油沾染到滑轨和滚轮上,实现刷油,该装置通过导油管间歇出油,使刷油量得到控制,避免了浪费。

附图说明

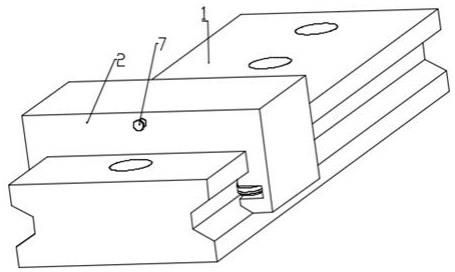

14.图1为本实用新型的装配立体结构示意图;

15.图2为本实用新型的滑块装配立体结构示意图;

16.图3为本实用新型的正视截面结构示意图;

17.图4为本实用新型的图3中a处放大结构示意图;

18.图5为本实用新型的图3中b处放大结构示意图;

19.图6为本实用新型的导油管立体结构示意图。

20.附图中:滑轨1、滑块2、安装槽3、转动轴4、滚轮5、储油腔6、加油管7、导油管8、进油口9、出油口10、排油口11、空腔12、刷油环13、浸油孔14、出油孔15、传动机构16、主带轮161、从带轮162、皮带163、沉孔17。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.以下结合具体实施例对本实用新型的具体实现进行详细描述。

23.如图1-6所示,为本实用新型提供的一种具有刷油结构的直线导轨,包括滑轨1和滑块2,所述滑块2滑动连接在滑轨1上,所述滑块2的左右两侧均开设有安装槽3,所述安装槽3的内部转动连接有转动轴4,所述转动轴4上固定连接有滚轮5,所述滚轮5与滑轨1滚动连接,所述滑块2内设置有储油腔6,滑块2的侧面设置有与储油腔6连通的加油管7,加油管7的一端设置有密封盖,所述滑块2的内部两侧均转动连接有导油管8,所述导油管8的两端分别开设有进油口9和出油口10,所述储油腔6的侧壁上开设有与进油口9相连通的排油口11,所述滑块2的左右两侧均设有空腔12,所述出油口10位于空腔12内,所述滚轮5上嵌设有刷油环13,所述滚轮5靠近空腔12的侧面开设有浸油孔14,所述浸油孔14与刷油环13连通,所述空腔12的侧壁上开设有与浸油孔14连通的出油孔15,还包括:

24.传动机构16,所述传动机构16连接在转动轴4和导油管8之间,转动轴4能够通过传动机构16带动导油管8转动。

25.在本实用新型实施例中,如图5所示,作为本实用新型的一种优选实施例,所述传动机构16包括主带轮161和从带轮162,所述主带轮161固定连接在转动轴4延伸到空腔12内的一端,所述从带轮162固定连接在导油管8的一端,所述主带轮161和从带轮162之间传动连接有皮带163。

26.在本实用新型实施例中,如图2所示,作为本实用新型的一种优选实施例,位于滑块2同一侧的所述转动轴4的数量有多个,使用多个滚轮5,使滑块2滑动时的稳定性更好。

27.在本实用新型实施例中,如图2所示,作为本实用新型的一种优选实施例,所述浸

油孔14的数量有多个,多个所述浸油孔14围绕滚轮5的轴心环形阵列分布,使滚轮5上均匀布满油,提高刷油的均匀性。

28.在本实用新型实施例中,如图3所示,作为本实用新型的一种优选实施例,所述位于空腔12内的出油孔15一端开设有沉孔17,便于从导油管8排出的油汇聚到出油孔15附近,提高出油效率。

29.此具有刷油结构的直线导轨,使用时,滑块2在滑轨1上滑动,滑块2带动滚轮5在滑轨1上滚动,滚轮5带动转动轴4和主带轮161转动,主带轮161通过皮带163带动从带轮162转动,从带轮162带动导油管8转动,当导油管8上进油口9与排油口11重叠时,储油箱内润滑油进入导油管8内,并从出油口10排出,排出的润滑油会汇聚在沉孔17中,当滚轮5上浸油孔14与出油孔15重叠时,沉孔17中的润滑油顺着浸油孔14滴到刷油环13上,并随着滚轮5滚动沾染在滑轨1和滚轮5上,实现对滑块2和滑轨1的间歇刷油,避免了润滑油的浪费。

30.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

31.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1