滑动轴承和具有该滑动轴承的支重轮的制作方法

本技术涉及滑动轴承和具有该滑动轴承的支重轮。

背景技术:

1、液压挖掘机、推土机等工程作业机械的行驶装置采用履带式行驶装置。支重轮作为履带机械的重要底盘件,其在承载设备重量的同时,也在履带链轨节或履带导轨板上发生滚动,以传送履带前进,同时防止履带横向滑移脱轨,并在转向时带动履带在地面上侧向滑动。支重轮是履带式底盘的关键构件,可分为单边支重轮与双边支重轮,主要发挥支撑设备自重及载荷的作用,确保履带式底盘正常工作。

2、实际中应用的支重轮面对的工况比较复杂,需要能承受较大的承载、冲击及摩擦。设备运行时,支重轮轮轴保持旋转并与两端的滑动轴承发生摩擦,因此需要通过轮体内密封的润滑油来形成润滑油膜以起到降低摩擦的效果。现实过程中,支重轮制备成本较高且常出现润滑油“漏油”问题,这导致轮轴与滑动轴承发生急剧摩擦而快速失效,造成重大的经济损失。这一方面是因为传统支重轮润滑油密封圈因长期使用而老化失效导致的“密封”能力不足,另一方面是因为传统支重轮轴承多用锡青铜整体铸造或用钢背衬铜的双金属烧结,制造成本高,表面只有一层薄的金属滑动层,在润滑油漏油无法形成完整润滑油膜的情况下,会加剧摩擦而快速失效。

技术实现思路

1、本实用新型的目的在于至少部分地避免或解决上述技术问题。

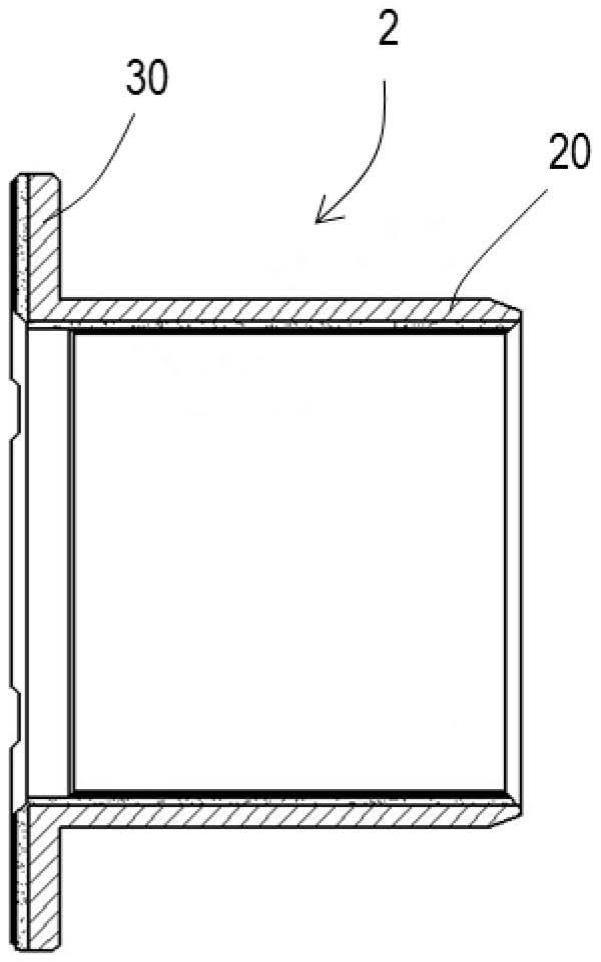

2、根据本实用新型提出了一种滑动轴承,该滑动轴承包括沿轴向延伸的筒状区段,筒状区段由复合结构构成,其中,复合结构包括金属基体;金属孔隙层,金属孔隙层设置在金属基体的至少一侧上;合成材料层,合成材料层嵌入金属孔隙层中,其特征在于,合成材料层的表面低于金属孔隙层的表面。

3、根据本实用新型的实施方式,金属基体的厚度至少为复合结构的厚度的90%。

4、根据本实用新型的实施方式,金属孔隙层的厚度在0.05mm至0.45mm之间。

5、根据本实用新型的实施方式,金属孔隙层的厚度在0.15mm至0.30mm之间。

6、根据本实用新型的实施方式,金属孔隙层的孔隙率为20%-70%。

7、根据本实用新型的实施方式,金属孔隙层的孔隙率为30%-50%。

8、根据本实用新型的实施方式,合成材料层的厚度在0.05mm至0.35mm之间。

9、根据本实用新型的实施方式,合成材料层的表面与金属孔隙层的表面之间的距离在0.1mm至0.4mm之间。

10、根据本实用新型的实施方式,滑动轴承还包括布置在筒状区段的至少一个轴向端部的法兰区段,法兰区段由和筒状区段相同的复合结构构成。

11、根据本实用新型的实施方式,筒状区段和/或法兰区段在其合成材料层侧构造有润滑槽。

12、根据本实用新型的实施方式,筒状区段中的润滑槽构造成x型螺旋润滑槽、8字形润滑槽、半8字形润滑槽或螺旋润滑槽。

13、根据本实用新型的实施方式,法兰区段中的润滑槽构造成:润滑槽的延伸方向延伸穿过法兰区段的横截面的中心;或者润滑槽的延伸方向与穿过法兰区段的横截面的中心的径向线平行;或者润滑槽的延伸方向的从径向内部向径向外部的倾斜方向与通过滑动轴承支撑的轴的旋转方向相同,其中,润滑槽的油口占法兰面表面积至少为5%。

14、根据本实用新型的实施方式,润滑槽构造为“v型”,其中,v形润滑槽的夹角不大于90°。

15、根据本实用新型的实施方式,金属孔隙层从合成材料层的露出率在20%-80%之间。

16、根据本实用新型的实施方式,支重轮具有上文所述的滑动轴承。

17、通过本实用新型提出的技术方案,滑动轴承制造成本较低、效率高、性能运行稳定,能够承受较大的载荷、冲击及摩擦,尤其是在应对支重轮轴承异常摩擦工况的情况下。即使支重轮发生漏油、无油异常时,也能保持良好的运行,从而避免快速失效,延长免维护运行时间和维修反应时间。

技术特征:

1.一种滑动轴承(2),所述滑动轴承(2)包括沿轴向延伸的筒状区段(20),所述筒状区段(20)由复合结构(1)构成,其中,所述复合结构包括金属基体(10);金属孔隙层(12),所述金属孔隙层设置在所述金属基体(10)的至少一侧上;合成材料层(14),所述合成材料层嵌入所述金属孔隙层(12)中,其特征在于,所述合成材料层(14)的表面低于所述金属孔隙层(12)的表面,其中,所述合成材料层(14)的表面与所述金属孔隙层(12)的表面之间的距离在0.1mm至0.4mm之间。

2.根据权利要求1所述的滑动轴承(2),其特征在于,所述金属基体(10)的厚度至少为所述复合结构(1)的厚度的90%。

3.根据权利要求2所述的滑动轴承(2),其特征在于,所述金属孔隙层(12)的厚度在0.05mm至0.45mm之间。

4.根据权利要求3所述的滑动轴承(2),其特征在于,所述金属孔隙层(12)的厚度在0.15mm至0.30mm之间。

5.根据权利要求2所述的滑动轴承(2),其特征在于,所述金属孔隙层(12)的孔隙率为20%-70%。

6.根据权利要求5所述的滑动轴承(2),其特征在于,所述金属孔隙层(12)的孔隙率为30%-50%。

7.根据权利要求1所述的滑动轴承(2),其特征在于,所述合成材料层(14)的厚度在0.05mm至0.35mm之间。

8.根据权利要求1所述的滑动轴承(2),其特征在于,所述滑动轴承(2)还包括布置在所述筒状区段(20)的至少一个轴向端部的法兰区段(30),所述法兰区段由和所述筒状区段(20)相同的复合结构(1)构成。

9.根据权利要求8所述的滑动轴承(2),其特征在于,所述筒状区段(20)和/或所述法兰区段(30)在其合成材料层侧构造有润滑槽。

10.根据权利要求9所述的滑动轴承(2),其特征在于,所述筒状区段(20)中的润滑槽构造成x型螺旋润滑槽、8字形润滑槽、半8字形润滑槽或螺旋润滑槽。

11.根据权利要求9所述的滑动轴承(2),其特征在于,所述法兰区段(30)中的润滑槽构造成:

12.根据权利要求9所述的滑动轴承(2),其特征在于,所述润滑槽构造为“v型”,其中,v形润滑槽的夹角不大于90°。

13.根据权利要求1至12中任一项所述的滑动轴承(2),其特征在于,所述金属孔隙层(12)从所述合成材料层(14)的露出率在20%-80%之间。

14.一种支重轮,其特征在于,所述支重轮具有根据权利要求1至13中任一项所述的滑动轴承(2)。

技术总结

本技术涉及一种滑动轴承和具有该滑动轴承的支重轮,所述滑动轴承(2)包括沿轴向延伸的筒状区段(20),所述筒状区段(20)由复合结构(1)构成,其中,所述复合结构包括金属基体(10);金属孔隙层(12),所述金属孔隙层设置在所述金属基体(10)的至少一侧上;合成材料层(14),所述合成材料层嵌入所述金属孔隙层(12)中,其特征在于,所述合成材料层(14)的表面低于所述金属孔隙层(12)的表面。

技术研发人员:张国强,童鹏程,龚颖

受保护的技术使用者:浙江中达精密部件股份有限公司

技术研发日:20221220

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!