一种改进的承插口结构及具有该结构的热模K7管的制作方法

本技术涉及铸铁管道的制造,具体为一种改进的承插口结构及具有该结构的热模k7管。

背景技术:

1、球墨铸铁管的承口和插口是通过橡胶圈密封的,球墨铸铁管在刚刚组装完成时,橡胶圈弹性充足,能起到很好的密封作用,但随着使用时间变长,橡胶圈会逐渐开始老化,橡胶圈老化带来的直接影响就是弹性减弱,甚至消失,就容易导致使用中的球墨铸铁管道产生流体渗漏。

2、对于密封性要求十分严格的应用场合,目前会采用一种在球墨铸铁管的承口和插口的密封面上加工出凹槽的手段来减缓由橡胶圈弹性消退带来的流体渗漏风险,其原理如图1所示,通过机加工方式在球墨铸铁管的插口和承口与橡胶圈接触的部位分别加工出插口凹槽1-1和承口凹槽1-2,这样,橡胶圈在安装到球墨铸铁管的插口和承口之间后,即使橡胶老化,由于橡胶已有一部分陷入插口凹槽1-1和承口凹槽1-2中,对阻断流体渗漏路径也有很明显作用。

3、上述手段虽然对阻断流体渗漏路径有很明显作用,但一方面,需要采用机加工方式在插口和承口上加工凹槽,工件的装夹操作费时费力,一方面,在插口和承口上加工凹槽属于减材加工,加工位置未经任何表面处理,容易腐蚀,而且,管壁局部被减薄,强度会受到影响,尤其是针对壁厚系数较低的非标热模k7管(kn代表球墨铸铁管等级,比如k7,k8,k9,k10,k是壁厚系数,等级越高承受压力越大,等级越低承受的压力越小),管壁本身就较薄,根据对壁厚控制的技术要求,应避免在管壁尤其是插口管壁进行去除材料的减材加工。

技术实现思路

1、本实用新型的目的在于提供一种改进的承插口结构,通过在承插口的密封面上制造出增材结构的凸起,在起到防止流体渗漏的效果的同时,也起到降低制造难度、保证管壁强度、方便密封圈安装和稳固的作用,特别适合例如壁厚系数较低的非标热模k7管这类铸管的承插口制作。

2、为实现上述目的,本实用新型提供如下技术方案:

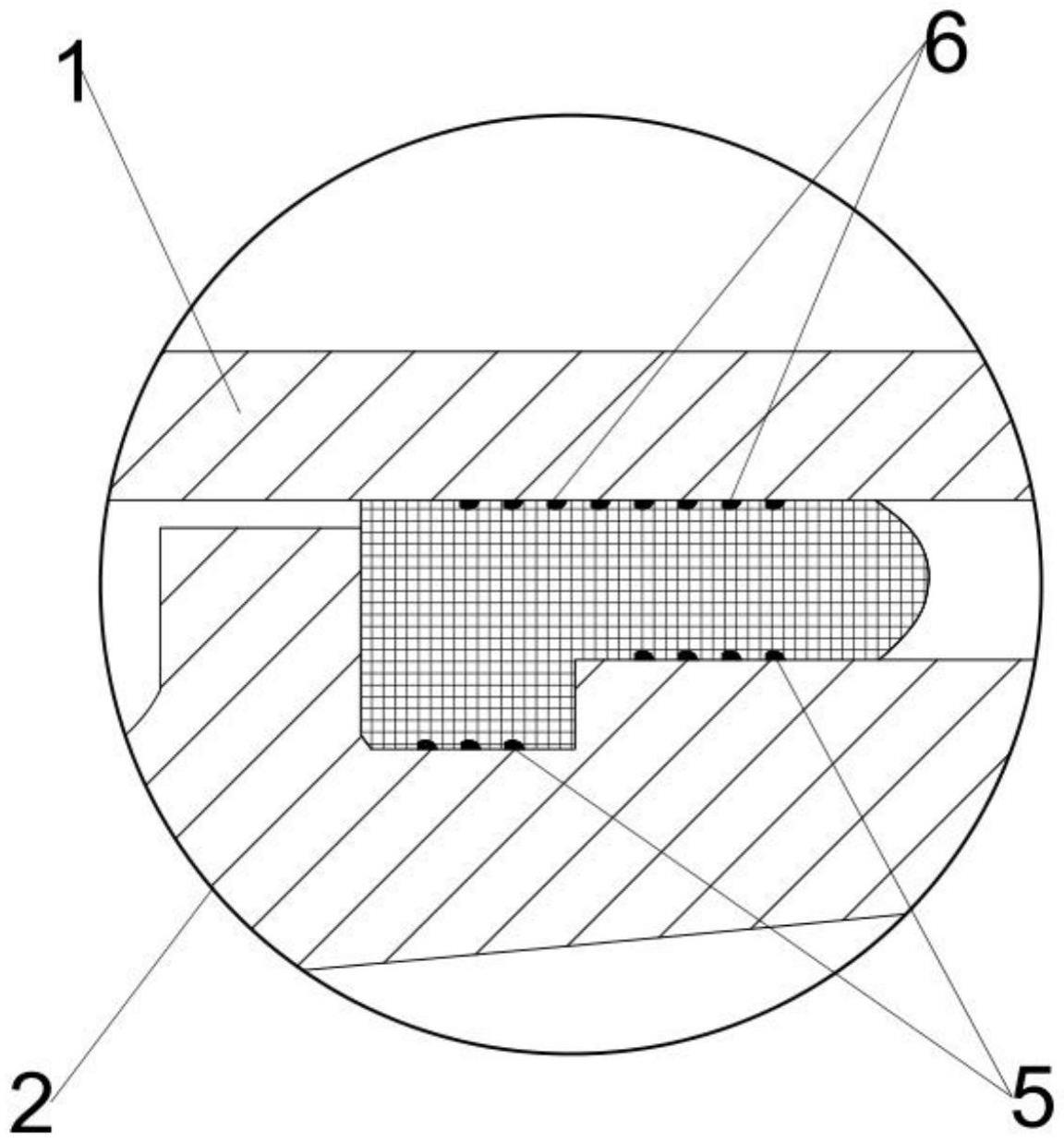

3、一种改进的承插口结构,包括插口部和承口部,用于管道本体的首尾相连,在所述插口部和承口部之间具有密封间隙,在所述密封间隙中安装有密封圈,在所述插口部接触密封圈的插口密封面上具有第一凸起,所述第一凸起为自所述插口密封面表面增材沉积而成的棱状结构,在所述第一凸起朝向插口安装方向的前端具有弧形部。

4、优选地,在上述改进的承插口结构中,所述第一凸起上与前端的所述弧形部相对的后端具有竖直部。

5、优选地,在上述改进的承插口结构中,前端的所述弧形部与后端的所述竖直部之间通过中间过渡部连接,所述中间过渡部为弧形。

6、优选地,在上述改进的承插口结构中,所述第一凸起为围绕所述插口部圆周方向的环装结构,或者,所述第一凸起为围绕所述插口部圆周方向的螺旋结构。

7、优选地,在上述改进的承插口结构中,所述第一凸起在所述插口密封面的设定长度内分布,所述的设定长度不小于所述密封圈长度的一半,不大于所述密封圈长度的2/3。

8、优选地,在上述改进的承插口结构中,所述增材沉积而成的棱状结构是激光熔覆沉积的金属棱。

9、优选地,在上述改进的承插口结构中,在所述承口部接触密封圈的承口密封面上具有第二凸起,所述第二凸起为自所述承口密封面表面增材沉积而成的棱状结构。

10、优选地,在上述改进的承插口结构中,所述第二凸起具有与所述第一凸起相同的形状结构。

11、优选地,在上述改进的承插口结构中,所述承口密封面为阶梯密封面,所述第二凸起分布在两个阶梯上,或者只分布在两个阶梯中的尺寸较长的一个阶梯上。

12、本实用新型同时提供一种热模k7管,具有如上所述的改进的承插口结构。

13、与现有技术相比,本实用新型的有益效果是:

14、1.本实用新型提供的改进的承插口结构,通过在承插口的密封面上制造出增材结构的凸起,起到了防止流体渗漏的效果,进一步通过凸起的前端弧形部、后端竖直部、中间弧形过渡部结构,方便了插口部向承口部的插入操作以及插入之后密封圈的位置稳固。

15、2.本实用新型提供的改进的承插口结构,增材结构的凸起不会对球墨铸铁管的壁厚造成减薄,特别是针对壁厚系数较低的非标热模k7管,避免了在管壁尤其是插口管壁去除材料,保证了强度。

16、3.本实用新型提供的改进的承插口结构,增材结构的凸起不需要依赖专用机加工设备和复杂夹具,便于制造。

技术特征:

1.一种改进的承插口结构,包括插口部(1)和承口部(2),用于管道本体的首尾相连,在所述插口部(1)和承口部(2)之间具有密封间隙(3),在所述密封间隙(3)中安装有密封圈(4),其特征在于,在所述插口部(1)接触密封圈(4)的插口密封面上具有第一凸起(6),所述第一凸起(6)为自所述插口密封面表面增材沉积而成的棱状结构,在所述第一凸起(6)朝向插口安装方向的前端具有弧形部(61)。

2.根据权利要求1所述的一种改进的承插口结构,其特征在于,所述第一凸起(6)上与前端的所述弧形部(61)相对的后端具有竖直部(62)。

3.根据权利要求2所述的一种改进的承插口结构,其特征在于,前端的所述弧形部(61)与后端的所述竖直部(62)之间通过中间过渡部(63)连接,所述中间过渡部(63)为弧形。

4.根据权利要求1所述的一种改进的承插口结构,其特征在于,所述第一凸起(6)为围绕所述插口部(1)圆周方向的环装结构,或者,所述第一凸起(6)为围绕所述插口部(1)圆周方向的螺旋结构。

5.根据权利要求1所述的一种改进的承插口结构,其特征在于,所述第一凸起(6)在所述插口密封面的设定长度内分布,所述的设定长度不小于所述密封圈(4)长度的一半,不大于所述密封圈(4)长度的2/3。

6.根据权利要求1所述的一种改进的承插口结构,其特征在于,所述增材沉积而成的棱状结构是激光熔覆沉积的金属棱。

7.根据权利要求1-6任一项所述的一种改进的承插口结构,其特征在于,在所述承口部(2)接触密封圈(4)的承口密封面上具有第二凸起(5),所述第二凸起(5)为自所述承口密封面表面增材沉积而成的棱状结构。

8.根据权利要求7所述的一种改进的承插口结构,其特征在于,所述第二凸起(5)具有与所述第一凸起(6)相同的形状结构。

9.根据权利要求7所述的一种改进的承插口结构,其特征在于:所述承口密封面为阶梯密封面,所述第二凸起(5)分布在两个阶梯上,或者只分布在两个阶梯中的尺寸较长的一个阶梯上。

10.一种热模k7管,其特征在于,具有权利要求1-9任一项所述的改进的承插口结构。

技术总结

一种改进的承插口结构,包括插口部(1)和承口部(2),用于管道本体的首尾相连,在插口部(1)和承口部(2)之间具有密封间隙(3),在密封间隙(3)中安装密封圈(4),至少在插口密封面上具有第一凸起(6),第一凸起(6)为自插口密封面表面增材沉积而成的棱状结构,在第一凸起(6)朝向插口安装方向的前端具有弧形部(61),弧形部(61)相对的后端具有竖直部(62),弧形部(61)与竖直部(62)之间通过弧形的中间过渡部(63)连接。通过在密封面上制造出增材结构的凸起,在防止流体渗漏的的同时,降低制造难度,保证管壁强度,方便密封圈安装和稳固,特别适合壁厚系数较低的非标热模K7管这类铸管的承插口制作。

技术研发人员:侯振河,王卫东,张成龙,岳耀国,马根基,刘大永

受保护的技术使用者:国铭铸管股份有限公司

技术研发日:20221223

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!