具有两个构件和输油环的组件的制作方法

本发明涉及具有两个构件和输油环的组件,其中,两个构件以不同的转速转动。

背景技术:

1、为了润滑和/或冷却例如行星传动装置中或同心的驱动系统中的处于旋转应用中的构件,需要将油从固定的构件传输到旋转的构件。为了确保期望的油流和压力,应限制在旋转的构件与静止的构件之间的泄漏。

2、就这方面,ep 1 488 139 b1示出了具有旋转的行星架和静止的齿圈的传动装置行星级。行星级的输出借助太阳轮实现。行星件和行星件支承部装配在与行星架一起旋转的行星轴上。静止的泵通过静止的油线路和油湿度调节元件(即冷却器、过滤器等)供油。例如由聚酰胺制成的呈圆形的环具有呈u形的轮廓并且装配在行星架的后侧上。该环配合到静止的壳体中的经机加工的环形槽中。由于环相对于旋转的行星架是固定的,因此它相对于静止的壳体旋转。呈u形的环和壳体中的环形槽的组合形成有通道,油可以通过该通道穿过行星架的锁定板中的孔进入行星轴的后侧中的空腔内。油从这里出去通过行星轴中的孔运动到行星件支承部。由于呈u形的环与壳体中的经铣削而成的槽不能完美配合,使得存在一定量的油泄漏和压力下降情况。

技术实现思路

1、本发明的目的可以被视为在旋转的构件与静止的构件之间提供密闭,其中,减少了油泄漏和压力下降情况。

2、该目的由独立专利权利要求的主题来解决。有利的实施方式是从属权利要求、以下描述和附图的主题。

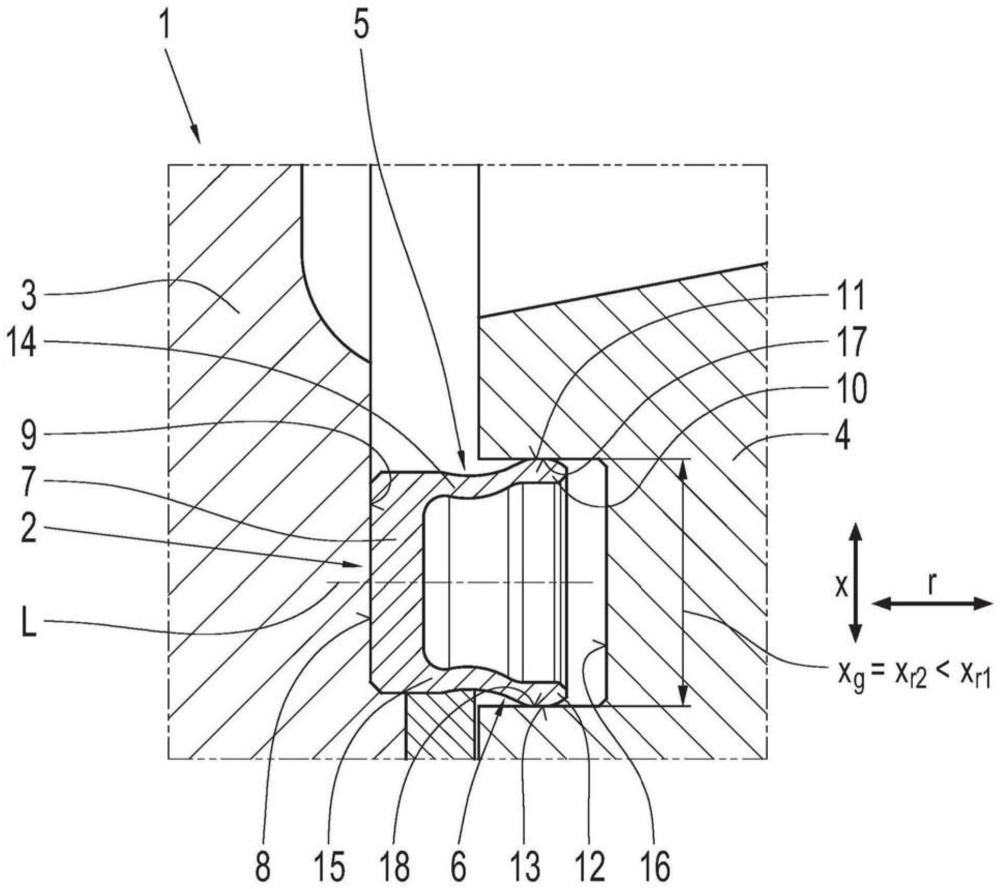

3、根据本发明的第一方面,提供了一种组件,该组件包括两个构件和输油环,其中,在两个构件之间存在转速差。两个构件例如可以是旋转的第一构件,而第二构件不旋转(静止的构件;转速=0)。此外,两个构件例如可以是以不同转速旋转的两个轴。输油环由弹性材料,例如聚酰胺材料制成,该弹性材料与钢或铸铁相比具有不同的热膨胀特性。

4、两个构件中的一个构件形成有用于容纳输油环的槽,该输油环具有呈u形的横截面,该呈u形的横截面具有两个彼此间隔开且彼此平行延伸的唇。输油环的呈u形的横截面的纵向轴线在此可以在两个构件的径向方向上或轴向方向上延伸。唇在它们的外侧分别形成有接触面。在输油环的装配状态下,即当输油环装配在两个构件之间时,接触面贴靠在槽的两个彼此相对置的壁面上。在该装配状态下,两个接触面的间距相当于槽的两个壁面的间距。然而在拆卸状态下,即当输油环没有装配在两个构件之间时,接触面比槽的两个壁面彼此间隔更远。

5、因此,唇在它们的接触面的区域中相对于槽的壁面显示出过大尺寸。当输油环以其唇导入到槽中时,弹性的唇屈服,从而使得接触面配合精确且密封地贴靠在槽的壁面上。在此,唇由于在它们的接触面的区域中的过大尺寸而被预紧,使得接触面被压向槽的壁面。以这种方式,可以实现在两个构件之间特别有效且可靠的密封。根据本发明的组件通过输油环确保在宽的运行条件范围上建立油压。在此,通过最初的唇接触减少了潜在的泄漏路径。该组件对造成减少唇接触的外部干扰不太敏感。这种干扰性因素尤其可能是取向误差、受载下的变形、热膨胀或形状公差。

6、在一个实施方式中,输油环包括第一唇、第二唇和基部。第一唇和第二唇在输油环的径向方向上延伸,而基部在输油环的轴向方向上延伸。第一唇具有形成了第一外接触面的第一自由结束的末端区域,并且第二唇具有形成了第二外接触面的第二自由结束的末端区域。第一唇还具有与基部连接的第一连接端部,并且第二唇还具有与基部连接的第二连接端部。基部将第一唇的第一连接端部与第二唇的第二连接端部连接起来,使得第一唇、第二唇和基部共同形成输油环的呈u形的横截面。此外,第一外接触面在轴向方向上相对于第一连接端部向外错开地布置,并且第二外接触面在轴向方向上相对于第二连接端部向外错开地布置。

7、输油环的弹性材料和外接触面的向外错开的布置的组合能够实现的是,尤其是在温度变化下在槽的内直径处仍保持唇接触,外接触面应贴靠在该内直径处。输油环与槽之间的这种持续接触有助于确保输油环和下游的油通道中的压力建立。所提及的油通道可能会通向依赖于压力的消耗器,例如油喷嘴或滑动轴承。由于错位还可以控制作用到环形唇上的挤压压力,因此进一步降低了环磨损的风险。功能上的目标在于,在所有运行状态下都以可接受的接触压力水平和应力水平维持唇接触。为了能够实现这一点,横截面轮廓以上述方式柔性地造型或设计,以便能够实现变形。

8、输油环的横截面轮廓在唇的区域中可以实施成两次弯曲的。由此,因接触中的接触压力导致的唇变形所引起的应力被分布在不同的半径上。在此,能够实现在槽与唇接触面之间的相当大的重叠(过大尺寸),这导致可接受的压力和应力。在这个意义上,根据一个实施方式设置的是,第一唇和第二唇沿着多个半径两次弯曲地延伸,从而使得外接触面在轴向方向上相对于连接端部向外错开地布置。

9、为了在宽的温度范围上维持唇接触,可以设计具有变化的唇厚度的横截面轮廓。u形环基部处的唇轮廓在此与接触面处的轮廓相比具有更大厚度。在这个意义上,根据一个实施方式设置的是,唇在它们的接触面的区域中比在它们的连接端部的区域中更薄地实施。

10、因装配引起的边界和因热膨胀导致的体积增加可能导致输油环倾斜(“歪斜”)。为了解决这个问题建议的是,将唇的不同的横截面厚度选择成,使得热膨胀线保持初始的唇接触。在这个意义上,在一个实施方式中,唇在它们的接触面区域中和在它们的连接末端的区域中的材料厚度被确定规格且彼此协调成,使得唇的热膨胀线以如下方式延伸,即,使得尤其是当输油环由于因装配引起的边界和热膨胀而倾斜时,让接触面向外挤压。

11、在另一实施方式中,第一唇和第二唇是相同部分,即第一唇与第二唇实施成相同的。就两个唇相对于彼此的布置而言,这些唇被布置成彼此对称,尤其是相对于输油环的呈u形的横截面的纵向轴线彼此对称。

12、输油环还可以被成形成提供多个润滑通道。在这个意义上,在另一实施方式中,输油环包括第三唇,其中,第三唇与第一唇或第二唇相邻且平行地布置。第三唇具有形成了第三外接触面的第三自由结束的末端区域。此外,第三唇具有与基部连接的第三连接端部。第三外接触面在轴向方向上相对于第三连接端部向外错开地布置。

13、输油环可以支承在旋转的部件上,并且在静止的部件的同心的槽中旋转。为了确保在输油环和下游的油通道中建立压力,在输油环与槽之间应能够实现接触。为了减少环磨损的风险,应控制作用到环形唇上的挤压压力。功能上的目标在于,使得在所有运行条件下都以可接受的接触压力水平和应力水平维持唇接触。因此,使用上述的具有过大尺寸的输油环,该输油环如上所述被设计为柔性的,以便尤其能够实现变形。在这个意义上,在一个实施方式中,第一构件旋转,而第二构件不旋转(转速n=0)。输油环的基部的内表面在此同心且抗相对转动地贴靠在第一构件的外表面上,从而使得输油环与第一构件共同旋转。不旋转的第二构件形成有槽,该槽与第一构件和输油环同心地布置。输油环的第一唇的第一外接触面接触不旋转的第二构件的槽的平行于输油环的呈u形的横截面的纵向轴线延伸的第一壁面,其中,输油环的第二唇的第二外接触面接触不旋转的第二构件的槽的平行于输油环的呈u形的横截面的纵向轴线延伸的第二壁面。

14、替选地,输油环也可以装配在静止的构件上。在这个意义上,根据另外的实施方式设置的是,第一构件旋转,而第二构件不旋转。输油环的基部的内表面抗相对转动地贴靠在不旋转的第二构件的外表面上,从而使得当第一构件旋转时输油环不旋转。旋转的第一构件形成有与第二构件和输油环同心布置的槽,其中,输油环的第一唇的第一外接触面接触旋转的第一构件的槽的平行于输油环的呈u形的横截面的纵向轴线延伸的第一壁面,并且其中,输油环的第二唇的第二外接触面接触旋转的构件的槽的平行于输油环的呈u形的横截面的纵向轴线延伸的第二壁面。

15、在同心的轴构造的情况下,可以将转动环置入在两个具有不同转速的旋转的部分之间。在这个意义上,根据另一实施方式设置的是,第一构件包括以第一转速旋转的第一轴,并且第二构件包括第二轴,该第二轴同心围绕第一轴地布置并且以不同于第一转速的第二转速旋转。两个轴中的一个轴形成有用于容纳输油环的槽,其中,输油环在第一轴与第二轴之间布置在槽中。

- 还没有人留言评论。精彩留言会获得点赞!